Калибр-пробки для контроля отверстий.

Применяют предельные калибр-пробки различных конструкций (ГОСТ 14807 — 69 ... ГОСТ 14827 — 69). К ним относятся: пробки двусторонние с цилиндрическими вставками (рис. 2.43, а) и со вставками с коническим хвостовиком (рис. 2.43, б, в), пробки с цилиндрическими насадками (рис. 2.43, г), пробки полные (рис. 2.43, д, е), пробки неполные (см. рис. 2.43, г), пробки односторонние листовые (рис. 2.43, ж), шайбы неполные и шайбы полные (рис. 2.43, з).

Рис. 2.44. Калибр-скобы

Предпочтение отдают односторонним предельным калибрам. Они сокращают время контроля изделий и расход материала.

Калибр-скобы для контроля валов.

Применяют предельные и регулируемые калибр-скобы (ГОСТ 18358-93 — ГОСТ 18369-93). К предельным калибр-скобам относятся: скобы листовые односторонние (рис. 2.44, а) и двусторонние; скобы штампованные односторонние (рис. 2.44, б), двусторонние (рис. 2.44, в) и односторонние с ручкой (рис. 2.44, г).

Регулируемые калибр-скобы (рис. 2.45) позволяют компенсировать износ и могут настраиваться на разные размеры, относящиеся к определенным интервалам. Однако по сравнению с нерегулируемыми скобами они имеют меньшую точность и надежность и обычно применяются для контроля размеров с допусками не точнее 8 квалитета точности.

Рис. 2.45. Регулируемый калибр-скоба

12 и 13

Схемы расположение полей допусков калибров, маркировка калибров

Калибры-пробки

|

|

|

ГОСТ24853-81 на гладкие калибры устанавливает следующие допуски на изготовление:

Н (Н1) – рабочих калибров пробок (скоб)

Нs – тех же калибров, но со сферическими поверхностями

Нp – контрольных калибров

z (z1) - величина смещения середины поля допуска ПР калибра во внутрь поля допуска контролируемого изделия

y (у1) – величина, определяющая выход размера изношенного ПР калибра за предельные размеры детали (граница износа).

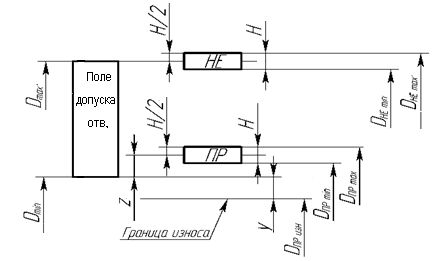

Рисунок – Схема расположения полей допусков калибра-пробки

За номинальный размер ПР калибра пробки принимают минимальный предельный размер контролируемого отверстия, для НЕ калибра пробки – максимальный предельный размер контролируемого отверстия.

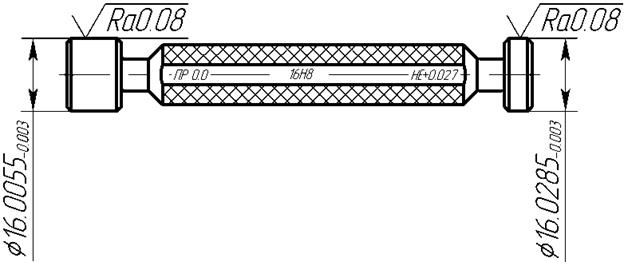

Расчет предельных и исполнительных размеров калибров-пробок

D ПР max = D min + z + Н/2

D ПР min = D min + z - Н /2.

Размер предельно изношенной проходной стороны пробки

D ПР изн. = D min – у.

Исполнительный размер – предельный размер по которому изготавливают новый калибр.

DПР исп. = DПРmax –Н.

DПР исп. = DПРmax –Н.

D НЕ max = D max + Н/2;

D НЕ min = D max - Н/2;

D НЕ исп. = DНЕmax- Н.

Рисунок– Эскиз калибра пробки

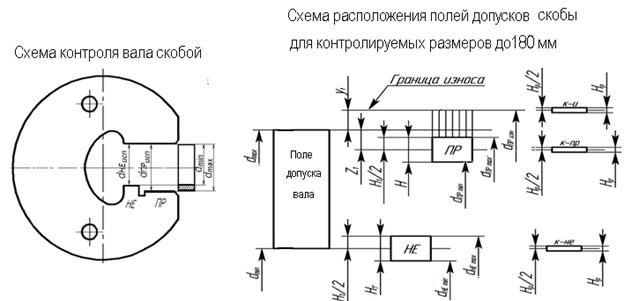

2) Калибры – скобы

Расчет предельных и исполнительных размеров калибров-скоб

d ПР min = dmax – z1 – H1/2

d ПР min = dmax – z1 – H1/2

d ПР max = dmax – z1 + H1/2

|

|

|

d ПР изн . = dmax + y1

d ПР исп . = d ПР min + Н 1

d НЕ min = dmin - H1/2

d НЕ max = dmin + H1/2

d НЕ исп = d НЕ min + Н 1

Рисунок– Эскиз калибра скобы

Расчеты сами глядим

14.

Подшипники качения разделяют по точности изготовления на следующие классы: 0, 6, 5, 4 и 2.

Нормальный...............0

Повышенный..............6

Высокий.....................5

Прецизионный............4

Сверхпрецизионный...2

Классы точности различаются по допускам на изготовление основных элементов подшинпиков (посадочные диаметры, соосность рабочих поверхностей, размеры и форма тел качения, профиль беговых дорожек), а также нормами плавности хода.

В общем машиностроении чаще всего применяют подшипники классов 0, 6 и 5. Прецизионные подшипники используют в специальных случаях (точные приборы, высокоскоростные подшипниковые узлы).

Посадки следует выбирать так, чтобы вращающееся кольцо подшипника было посажено с натягом, исключающим возможность обкатки и проскальзывания этого кольца по посадочной поверхности вала или отверстия в корпусе в процессе работы под нагрузкой; другое кольцо должно быть установлено с зазором.

Выбор посадок производится в зависимости от следующих факторов:

1) от класса точности;

2) от того, какое кольцо сажается – внешнее или внутреннее;

|

|

|

3) от величины и характера действующих нагрузок;

4) от вида нагружения.

Различают три вида нагружения:

1) местное;

2) циркуляционное;

3) колебательное.

1) При местном нагружении действует одна радиальная нагрузка, постоянная по величине и направлению в одной точке посадочной поверхности кольца подшипника и передается одной и той же точке посадочной поверхности вала или корпуса.

Местно нагруженные кольца необходимо устанавливать с зазором для постепенного проворачивания кольца во избежание местных выработок колец, валов и корпусов.

2) При циркуляционном нагружении действует одна радиальная нагрузка, которая передается последовательно всей окружности беговой дорожки подшипника и воспринимается также последовательно посадочной поверхностью вала или корпуса. Циркуляционно нагруженные кольца необходимо устанавливать на вал или корпус с натягом.

3) При колебательном нагружении действуют две радиальные нагрузки, из которых одна постоянна по величине и направлению, а вторая – вращающаяся. Равнодействующая этих двух нагрузок воспринимается ограниченным участком беговых дорожек колец подшипника и передается ограниченному участку посадочной поверхности вала или корпуса.

|

|

|

При колебательном нагружении оба кольца подшипника должны иметь переходный характер соединения с валами и корпусами с большей вероятностью получения зазора для проворачивания.

15.

Смотри 14

Рис. 17. Обозначение посадок подшипников на чертежах Рис. 17. Обозначение посадок подшипников на чертежах

|

Поля допусков внутреннего и наружного колец подшипника принято обозначать соответственно буквами  и

и  с указанием класса точности подшипника, например,

с указанием класса точности подшипника, например,  6 и

6 и  6.

6.

Для соединения колец подшипников с валами и корпусами применяют так называемые «подшипниковые» посадки, отличающиеся от посадок ГОСТ 25347-82 значениями зазоров и натягов. Это вызвано тем, что предельные отклонения размеров колец, выбираемых по ГОСТ 520-89, отличны от отклонений, установленных ГОСТ 25347-82. Посадки подшипников качения на сборочных чертежах, в соответствии с общими правилами, обозначаются в виде дроби (рис. 17). Допускается при обозначении посадок подшипника на вал и в корпус указывать только поля допусков вала и отверстия в корпусе (см. рис. 17).

Если сборочная единица работает по схеме, вращается вал с внутренним кольцом подшипника (например, класса точности 6), а корпус с наружным кольцом подшипника - неподвижны, то циркуляционно нагруженное кольцо можно установить на вал по одной из посадок -  ,

,  ; кольцо подшипника, испытывающее местное нагружение, по посадкам -

; кольцо подшипника, испытывающее местное нагружение, по посадкам -  ,

,  ; колебательно нагруженное кольцо по посадке -

; колебательно нагруженное кольцо по посадке -  .

.

16.

Подшипники качения, работающие при самых разнообразных нагрузках и частотах вращения, должны обеспечивать точность и равномерность перемещений подвижных частей машин и приборов, а так же обладать высокой долговечностью. Работоспособность подшипников качения в большей степени зависит от точности их изготовления и характера соединения с сопрягаемой деталью. Точность подшипников качения определяется показателями:

Ø точностью присоединительных поверхностей;

Ø точность размеров и форм тел качения;

Ø радиальное биение дорожного качения;

Ø постоянство ширины колец;

Ø биение базового торца внутреннего кольца;

Ø шероховатость посадочных и торцевых поверхностей.

В зависимости от перечисленных показателей точности, все типы подшипников качения делятся на 5 классов точности: 0, 6, 5, 4, 2 (в порядке повышения точности).

В классах высокой точности требования к точности резко возрастают.

Дорогостоящие подшипники высокой точности следует применять только в обоснованных случаях. В машиностроении и приборостроении при средних нагрузках и скоростях, направленных в редукторах общего назначения, в основном применяют с подшипники класса точности 0.

При повышенных требованиях точности вращения – 6, при высокой частоте вращения и требованиях точности – 4 и 5, для прецизионных min и max и в особых случаях – 2. Определение годности колец подшипника имеет свои особенности.

Для обработки валов и отверстий в корпусах в местах соединения с внутренними и наружными кольцами подшипника установлены ряды полей допусков, выбранных из системы допусков и посадок для гладких цилиндрических соединений.

Особенности полей допусков подшипников:

1. для сокращения номенклатуры подшипника качения, значения предельных отклонений, установленных на D и d зависят только от размеров и класса точности и не зависят от характера соединения подшипника с корпусами и валами;

2. для соединения для подшипника качения с деталью max-ов приняты по наружному кольцу – система вала, по внутреннему кольцу – система отверстия;

3. Поля допусков наружного и внутреннего диаметра подшипника качения расположены ниже нулевой линии;

4. Поля допусков, по которым обрабатывают посадочные поверхности валов и отверстий в корпусах в сочетании с полями допусков установлены на D и d подшипника, образуют специальные посадки. (ф42 Js 7)

При выборе полей допусков при установке подшипников качения учитывают:

Ø тип машины;

Ø требования к точности вращения;

Ø характер нагружения;

Ø другие эксплуатационные требования.

На характер соединения подшипников с деталями механизма большое влияние оказывает вид нагруженных колец подшипника.

Вид нагружения зависит от того, какое кольцо вращается относительно результатирующей максимальной нагрузки.

Различают 3 вида нагружения колец: местное, циркулярное, колебательное.

При местном нагружении кольцо воспринимает радикальную нагрузку постоянную по направлению, лишь ограниченную участком дорожки качения и передает ее соответственно ограниченному участку посадочной поверхности или корпуса.

При циркулярном нагружении кольцо воспринимает радикальную нагрузку Рс последовательно по всей окружности дорожки качения и передает её всей посадочной поверхности вала или корпуса.

При колебательном нагружении действует 2 силы: одна вниз (РF) и другая вращается (РV)

При отсутствии особых усилий для колец, испытывающих местное нагружение, применяют посадки с зазором или с небольшим натягом, а при циркулярном и колебательном нагружении – посадки с натягом или переходные.

Это объясняется тем, что при неподвижном закреплении кольца, испытывающего местного нагружения, максимальное напряжение возникает в одной и той же точке дорожки качения. Именно в этой зоне, могут появиться усталочные трещины и раковины.

Испытание посадок с зазорами допускает медленное поворачивание кольца под действием толчков и вибраций. Благодаря этому зона возникновения максимального напряжения постепенно перемещается по всей дорожке кольца, испытывая местное нагружение - срок службы подшипника увеличивается.

17.

Существуют рекомендации, что кольцо подшипника (наружное или внутреннее) воспринимающее циркуляционноенагружение устанавливается на вал или в корпус с натягом. Если такое кольцо будет установлено с зазором, то будет происходить развальцовывание посадочной поверхности.

Кольцо подшипника (внутреннее или наружное) испытывающее местное нагружение устанавливают на вал или в корпус с небольшим зазором, чтобы кольцо под действие толчков и вибрации могло прокрутиться. Это приводит к равномерному износу дорожек качения.

Для колец, испытывающих циркуляционное нагружение посадка с натягом выбирается по интенсивности радиальной нагрузки:

,

,

где R – радиальная нагрузка на опору, Н;

k1 – динамический коэффициент посадки (при перегрузках до 150 % k1 =1);

k2 – коэффициент, учитывающий степень ослабления натяга при полом вале, при сплошном вале, k 2 = 1;

k3 – коэффициент неравномерности распределения радиальной нагрузки между рядами роликов двухрядных конических роликоподшипников или между сдвоенными шарикоподшипниками при наличие осевой нагрузки на опору, (для однорядных несдвоенных подшипников k 3 = 1);

В – ширина кольца подшипника, мм;

r – радиус фаски кольца, мм.

При выборе посадок подшипников качения можно руководствоваться рекомендациями, если невозможно определить условия работы подшипника:

- вращающееся кольцо устанавливается с натягом

- невращающееся кольцо – с зазором.

При невозможности определения коэффициента k1 посадка циркуляционно нагруженного кольца выбирается по расчетному минимальному натягу

,

,

где N – коэффициент, для подшипника легкой серии N = 2,8; средней - N = 2,3; тяжелой N = 2,0.

18.

Размерная цепь –совокупность размеров образующих замкнутый контур и участвующих в решении поставленной задачи.

Размеры размерной цепи называются звеньями и обозначаются А, Б, В, Г…

Размерная цепь состоит из составляющих звеньев и замыкающего (исходного) звена А∆.

Замыкающее звено (исходное) А∆. – звено размерной цепи, полученное последним в процессе обработки детали или сборки узла.

Составляющие звенья по отношению к замыкающему могут быть увеличивающими или уменьшающими.

Увеличивающее звено – звено, при увеличении которого замыкающее увеличивается.

Уменьшающее звено – звено, при увеличении которого замыкающее уменьшается.

Виды размерных цепей

1) Линейные – звенья которых линейные размеры (все звенья проектируются на 1 линию в натуральную величину).

2) Плоские – звенья расположены в одной или нескольких параллельных плоскостях.

3) Пространственные – звенья непараллельные одно другому и лежат в непараллельных плоскостях.

4) Угловые – звеньями являются угловые размеры.

Конструкторская размерная цепь – цепь,с помощью которой решается задача на стадии конструирования,

Технологическая – на стадии изготовления, выражает связь размеров детали в процессе её обработки.

Расчет размерныхых цепей позволяет:

1) Установить связь между размерами деталей машин, уточнить номинальные размеры и допуски размеров, входящих в размерную цепь.

2) Выявить пути сохранения точности механизмов в процессе эксплуатации.

3) Добиться наиболее правильной простановки размеров на чертежах деталей.

Решают 2 задачи: прямую и обратную.

При прямой задаче по известному исходному звену (его номинальному значению, допуску и предельным отклонениям) определяют номинальные размеры, допуски и предельные отклонения всех составляющих звеньев, задача решается на стадии проектных расчетов. (известно A∆, TA∆, ESA∆, EIA∆

Определяют А1, А2, А3 … Аі, TAі, ESAі, EIAі).

Определяют А1, А2, А3 … Аі, TAі, ESAі, EIAі).

Пример. Из функционального назначения соединения определили, что величина зазора S в паре трения поршень-цилиндр должна быть от 0,1 до 0,2мм,т.е. замыкающее звено можно представить в виде A∆ = 0,1 +0,1.

При решении определяют А1, А2; TA1, TA2; ESA1, EIA1, ESA2, EIA2.

При обратной задаче по известным составляющим звеньям (номинальным размерам, допускам и предельным отклонениям) определяется номинальное значение, допуск и отклонение замыкающего звена.

Известно: Аі, TAі, ESAі, EIAі;

Находят: A∆, TA∆, ESA∆, EIA∆.

Методы достижения точности замыкающего звена

1. Метод полной взаимозаменимости

2. Метод неполной взаимозаменимости

3. Метод групповой взаимозаменимости

4. Регулирования

5. Пригонки

Методы расчета размерных цепей

1. Метод максимума и минимума обеспечивает полную взаимозаменяемость

2. Теоретико-вероятностный метод расчета обеспечивает неполную взаимозаменяемость.

19.

При методе полной взаимозаменяемости точность замыкающего звена обеспечивается у всех изделий без исключения, без предварительного подбора или пригонки звеньев.

Этот метод еще носит название максимума и минимума, т.к. даже при самых неблагоприятных сочетаниях размеров составляющих звеньев точность замыкающего звена должна обеспечиваться. Сборка изделий заключается в простом соединении деталей и является самой дешевой из всех возможных (время сборки минимально).

Недостатки:

- используется для расчета размерных цепей с количеством звеньев до 5.

- составляющие звенья цепи имеют достаточно малые допуски, что повышает себестоимость изготовления деталей.

При решении размерных цепей используется понятие координаты середины поля допуска ЕсА∆

Зная координату середины поля допуска и допуск рассчитывают предельные отклонения замыкающего звена:

;

;

20.

При методе максимума-минимума возможно сочетание наибольших увеличивающих звеньев и наименьших уменьшающих звеньев и обратные их сочетания. Такие сочетания маловероятны, т.к. наибольшую вероятность получения имеют размеры в середине поля допуска. Если допустить малую вероятность несоблюдения размеров в пределах допуска, то можно значительно расширить допускисоставляющих размеров, т.е. уменьшить себестоимость изготовления деталей.

Сущность метода: при расчете размерной цепи теоретико-вероятностным методом точность замыкающего звена обеспечивается не у всех изделий, а только у заранее обусловленной их части.

Метод основан на том, что при решении учитываются не предельные значения размеров, а вероятность их сочетания.

Количество изделий, у которых возможно необеспечение точности замыкающего звена (брак) называется процентом риска р (1%, 0,12%, 0,27%, 0,01%).

Например, при р = 0,27% у трех размерных цепей из тысячи не обеспечится допуск замыкающего звена А∆ в заданном интервале.

Уравнение размерной цепи в номиналах:A∆ = Σ Aі ув. - Σ Aі ум. (1)

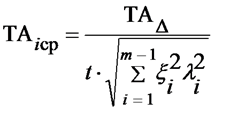

Допуск замыкающего звена:  , (2)

, (2)

где t – коэффициент риска, зависит от процента брака р (выбирается по таблице). Аi – номинальное значение составляющих звеньев;

ξi – передаточное отношение i – го звена разменной цепи (в линейных размерных цепях для увеличивающих звеньев ξ = +1, для уменьшающих звеньев ξ = -1);

m – общее число звеньев размерной цепи;

λ2і – коэффициент, учитывающий закон рассеяния размеров (при нормальном законе распределения размеров коэффициент λ2i = 1/9, если закон неизвестен, например, при изготовлении малых партий изделий, то λ2i = 1/3. Если распределение размеров подчиняется закону треугольника, то λ2i = 1/6.)

Средний допуск составляющих звеньев:  , (3)Метод применяется для расчета размерных цепей с количеством звеньев не менее 6-ти.

, (3)Метод применяется для расчета размерных цепей с количеством звеньев не менее 6-ти.

Последовательность решения задачи методом теоретико-вероятностным такая же как при методе максимума и минимума.

21.

Решение размерных цепей методом полной взаимозаменимости (максимума и минимума)

При методе полной взаимозаменяемости точность замыкающего звена обеспечивается у всех изделий без исключения, без предварительного подбора или пригонки звеньев.

Этот метод еще носит название максимума и минимума, т.к. даже при самых неблагоприятных сочетаниях размеров составляющих звеньев точность замыкающего звена должна обеспечиваться. Сборка изделий заключается в простом соединении деталей и является самой дешевой из всех возможных (время сборки минимально).

Недостатки:

- используется для расчета размерных цепей с количеством звеньев до 5.

- составляющие звенья цепи имеют достаточно малые допуски, что повышает себестоимость изготовления деталей.

При решении размерных цепей используется понятие координаты середины поля допуска ЕсА∆

Зная координату середины поля допуска и допуск рассчитывают предельные отклонения замыкающего звена:

;

;

22,23,24

Дата добавления: 2020-04-08; просмотров: 666; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!