Схема 37. Расчет оптимальной величины заказа как метод оперативного управления в рамках бюджетного задания

Другими словами, практическое применение модели EOQ представляет собой яркую иллюстрацию делегирования полномочий по методам достижения бюджетных показателей на уровень подразделений (центров ответственности), в данном случае — отделу снабжения.

Так как аналитическая процедура расчета оптимального размера заказа по всем видам закупаемых материалов является достаточно трудоемкой, то на крупном предприятии со стабильной номенклатурой выпуска и отлаженной системой поставщиков ее проводят один раз в год, то есть оптимальный размер партии закупки (заказа) определяется на основе данных годового (долгосрочного) бюджета. Расчет оптимального уровня заказа на покупку материалов имеет смысл применять на предприятиях крупносерийного и конвейерного производства с устоявшейся номенклатурой продукции, например на российских автомобильных гигантах (ВАЗ, ГАЗ, ЗИЛ и др.). На предприятиях, работающих по индивидуальным заказам с постоянно меняющейся номенклатурой выпуска, а, следовательно, и перечнем закупаемых материальных оборотных ресурсов и поставщиков этих ресурсов, расчет оптимальной величины партии закупки необходимо проводить для каждой новой позиции выпуска, что вряд ли целесообразно в контекстесравнения выгод для управленческого планирования и дополнительных затрат по ведению учетно-аналитической деятельности.

Приведем пример расчета в рамках модели EOQ.

|

|

|

Вводные параметры:

• операционные издержки по заказу включают в себя транспортные расходы по доставке материалов на склад предприятия, а также затраты по закупке форм отчетности, зарплате сотрудникам службы сбыта, по коммунальным платежам (телефонные переговоры и пр.) и прочие управленческие расходы и составляют 4 тыс. руб. на 1 заказ

• затраты на содержание единицы запаса включают иммобилизационные издержки из расчета 0,96 тыс. руб. (960 руб.) при ожидаемой норме отдачи (проценте) 12% годовых и покупной цене материалов по 8 тыс. руб. за единицу; складские издержки 1,54 тыс. руб. (1540 руб.) за единицу — то есть в сумме 2,5тыс. руб. на физическую единицу запаса в год;

• годовое потребление материалов, запланированное в долгосрочном бюджете в соответствии с производственной программой, составляет 1280 единиц;

• предпосылка (упрощение):потребление материалов происходит равномерно в течение всего бюджетного периода, и заказ поступает на предприятие сразу же по мере истощения на складе запаса материалов (то есть средний размер запаса материалов равен 1/2 размера закупаемого заказа). Таким образом:

Как отмечалось в главе 3 параграф 3.3, расчет целевого остатка складских запасов производится на основе применения метода «выгод-издержек» ( benefit - cost approach ). Эта же методология применяется при оперативном управлении. Есть, однако, существенное отличие оперативного управления закупками от составления бюджетного задания. Если при составлении бюджета закупок считаются все «выгоды» и «издержки» при расчете целевого остатка запасов на конец периода, то при оперативном управлении в течение бюджетного периода считаются только те «выгоды» и «издержки», которые относятся к пределам полномочий отдела снабжения. Так, на величину иммобилизационных издержек влияет не только физический объем закупок, но и заготовительные цены, однако ценовая компонента в модель EOQ не включается (предполагается, что верхний предел заготовительных цен жестко фиксируется в бюджетном плане, а значительное благоприятное отклонение от планового уровня заготовительных цен маловероятно, ибо означает неэффективность работы плановых служб).

|

|

|

Итак, по мере возрастания размера заказа на закупку:

• операционные издержки убывают;

• издержки содержания запаса возрастают.

Оптимальный размер заказа достигается в той точке, где совокупные издержки (операционные издержки плюс издержки содержания запаса) будут минимальными (см. табл. 37).

|

|

|

Таблица 37. Расчет оптимальной величины заказа на закупку

| 1) Размер заказа (OQ), единиц | 10 | 20 | 40 | 64 | 80 | 160 |

| 2) Средний размер запаса материалов, единиц (= (1 ) х 0,5 ) | 5 | 10 | 20 | 32 | 40 | 80 |

| 3) Потребление материалов за бюджетный период (Q), единиц | 1280 | 1280 | 1280 | 1280 | 1280 | 1280 |

| 4) Количество заказов (= (3) / (1 )) | 128 | 64 | 32 | 20 | 16 | 8 |

| 5) Операционные издержки по одному заказу (О), тыс. руб. | 4 | 4 | 4 | 4 | 4 | 4 |

| 6) Издержки содержания единицы запаса материалов в течение бюджетного периода (С), тыс. руб. | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 |

| 7) Совокупные операционные издержки за бюджетный период, тыс. руб. (= (4) х (5)) | 512 | 256 | 128 | 80 | 64 | 32 |

| 8) Совокупные издержки содержания запаса материалов за бюджетный период, тыс. руб. (= (2) х (6)) | 12,5 | 25 | 50 | 80 | 100 | 200 |

| 9) Совокупные издержки по возобновлению и содержанию запаса материалов за бюджетный период (ТС), тыс. руб. (=(7) +(8)) | 524,5 | 281 | 178 | 160 | 164 | 232 |

Из данных таблицы 37 легко понять, как выводятся формула расчета оптимального размера заказа (EOQ). Последовательно «раскладывая» строку (9) по остальным строкам таблицы 37, получают следующие результаты:

(9) = (7) + (8) = (4) х (5) + (2) х (6) = [(3)/(1)] х (5) +[0,5 х (1)] х (6).

|

|

|

Иными словами,

(ТС) = [Q /(OQ)] х О + 0,5 х (OQ) х С,

где (ТС) — совокупные издержки по возобновлению и содержанию запаса материалов за бюджетный период (от англ. total cost ),

Q — потребление материалов за бюджетный период в физических единицах (от англ., quantity ),

(OQ) — размер заказа в физических единицах (от англ., order quantity ),

О — операционные издержки по одному заказу (от англ. ordering cost ).

С — издержки содержания единицы запаса материалов в течение бюджетного периода (от англ., carrying cost ).

Заметим, что в вышеприведенной формуле значение (ТС) является функцией, значение (OQ) — аргументом (переменной), а все остальные величины — фиксированными параметрами (константами). Следовательно, это не что иное, как функция от одной переменной. Для того чтобы найти значение аргумента, в котором данная функция достигает точки оптимума (в данном случае минимума), необходимо рассчитать первую производную данной функции и приравнять ее к 0.

= - (Q х О) / (OQ)2 + 0,5 х С = 0,

= - (Q х О) / (OQ)2 + 0,5 х С = 0,

откуда

.

.

Значение (OQ) в точке, где совокупные издержки минимальны, есть не что иное, как оптимальный размер заказа (EOQ). Таким образом от обратного можно вывести исходную формулу:

.

.

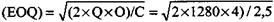

Подставляя цифровые значения из таблицы 37 в формулу модели (EOQ), получим величину оптимального размера заказа (одной партии закупок материала), равную:

= 64 единицы.

= 64 единицы.

При такой величине одного заказа:

а) совокупные издержки по заготовлению и содержанию материалов будут равны:

(ТС) = [Q / (OQ)] х О + 0,5 х (OQ) х С = [(1280 / 64) х 4] + 0,5 х 64 х 2,5 = 160 тыс. руб. (без учета фактурной цены закупки 8 тыс. руб. за единицу), что является минимальным значением из всех возможных (см. табл. 37).

При этом совокупные издержки по заготовлению и содержанию материалов складываются из:

• издержек по заготовлению (операционных издержек), равных

[Q / (OQ)] х О = [(1280 / 64) х 4] = 80 тыс. руб.;

• издержек по содержанию запаса материалов (складские и иммобилизационные издержки), равных

0,5 х (OQ) х С = 0,5 х 64 х 2,5 = 80 тыс. руб.

б) количество заказов за бюджетный период составит: [Q / (OQ)] = 1280 / 64 = 20 заказов (то есть примерно один заказ в течение каждых 18 календарных дней. Заметим, что «частота» заказов определяется, исходя из количества календарных дней в периоде, а не рабочих дней, так как издержки по содержанию запаса зависят именно от календарного времени пребывания материалов на складе).

Отметим один любопытный факт в рамках модели EOQ. Оптимум достигается в той точке, где величина операционных издержек равна величине издержек по содержанию запасов. Это равенство вытекает из формулы первой производной функции совокупных издержек (как уже отмечалось, в точке оптимума первая производная данной функции равна 0).

= - (Q х О) / (OQ)2 + 0,5 х С = О,

= - (Q х О) / (OQ)2 + 0,5 х С = О,

откуда

0,5 х С = (Q х О) / (OQ)2.

Умножая обе части равенства на (OQ), получим равенство операционных издержек и издержек по содержанию запасов в точке оптимума.

0,5 х (OQ) х С = [Q / (OQ)] х О,

где 0,5 х (OQ) х С — издержки по содержанию запаса;

[Q / (OQ)] х О — операционные издержки.

Графическая иллюстрация расчета оптимального уровня заказа приведена на рис. 4.

Еще раз, на данном примере, отметим важность комплексного нормативного учета как информационного обеспечения процесса принятия управленческих решений на предприятии. Так, применение модели EOQ возможно при условии разделения операционных издержек отдела снабжения на переменные (зависят от количества заказов и включаются в расчеты) и постоянные (не зависят от количества заказов, относятся к общехозяйственным расходам и не включаются в расчеты). Разделение переменных и постоянных расходов (принцип «директ–костинг»), как уже отмечалось, является одной из основ комплексного нормативного учета.

Рис. 4. Графическая иллюстрация расчета оптимального уровня заказа

В классическом виде модель EOQ редко применяется на практике, потому что в ней присутствуют достаточно «смелые» упрощения. Так, во-первых, предполагается, что производственное потребление материалов задано заранее и абсолютно равномерно в течение всего бюджетного периода и, во-вторых, не учитывается такой важный логистический параметр, как время от момента заказа до поступления запасов на склад предприятия.

Заметим, что оба упомянутых упрощения обусловлены тем, что задача синхронизации закупок и производства в классической модели EOQ не учитывает такой важный фактор, как возможность возникновения временного дефицита материалов на складе предприятия в силу внешних обстоятельств (задержки отправки материалов поставщиком; внеплановое увеличение выпуска при получении дополнительных заказов, не внесенных в бюджет продаж, и, как следствие, увеличение производственного потребления материалов и пр.). Наличие неконтролируемых и не до конца прогнозируемых факторов внешней (рыночной) конъюнктуры (как по рынку материалов, так и по рынку готовой продукции) обусловливает необходимость содержания постоянного резерва материалов.

Поэтому в практической деятельности предприятий, как правило, применяется усложненная модель EOQ с учетом необходимости постоянно иметь на складе минимальный размер запаса на случай непредвиденных обстоятельств («всплеска» рыночной конъюнктуры, что заставит перейти на предельный производственный режим задержки по каким-либо причинам очередной партии поставок и пр.). Этот минимальный запас (назовем его НЗ — неприкосновенный запас) обеспечивает предприятию определенную «маржу безопасности» от форс-мажорных обстоятельств. В модели EOQ с введением фактора маржи безопасности присутствуют четыре дополнительных параметра:

• время от момента заказа материалов до поступления на склад (или до момента списания в производство);

• ежедневное потребление;

• величина НЗ, постоянно имеющегося на складе компании;

• уровень запаса, сигнализирующий о необходимости поставки нового заказа (уровень возобновления запаса) — OP ( order point )

OP = Ежедневное потребление х Время доставки.

Если принимать во внимание необходимость содержания постоянного резерва материалов на случай форс-мажорных обстоятельств, получаем:

ОР = (Ежедневное потребление х Время доставки ) + НЗ.

Величина неприкосновенного запаса (НЗ) определяется на основе того, насколько существенным является производство того или иного вида продукции или поставка того или иного вида материалов. Способом расчета НЗ является анализ чувствительности, при котором задается отклонение одного из факторов от нормативного (нормального) значения.

Продолжим наш пример (см. табл. 37, рис. 4). Запланированное годовое потребление данного вида материалов составляет 1280 единиц (см. табл. 37), то есть ежедневное потребление (из расчета 256 рабочих дней в году) равно 5 единицам.

Итак, нормальное ежедневное потребление данного вида материалов на производственные нужды составляет 5 единиц. Максимально возможное ежедневное потребление материалов калькулируется исходя из проектной мощности оборудования и составляет 6 единиц. На практике максимально возможное потребление материалов вероятно при получении крупного срочного внепланового заказа и, как результат, загрузки оборудования до предельного уровня, близкого к проектной мощности. Срок поставки материалов, рассчитываемый как сумма времени оформления документов на заказ (партию поставки), отправки документов поставщику, их акцепта поставщиком и времени доставки материалов от поставщика на склад предприятия, составляет, допустим, 4 дня. Алгоритм проведения анализа чувствительности по фактору увеличения скорости выпуска приведен в табл. 38.

Таблица 38. Расчет величины НЗ (анализ чувствительности) по фактору увеличения скорости выпуска

| Показатели | Величина показателей |

| 1. Нормальное ежедневное потребление материалов, единиц | 5 |

| 2. Максимально возможное ежедневное потребление материалов, единиц | 6 |

| 3. Превышение максимально возможного потребления материалов над нормальным, единиц (= (2) - (1)) | 1 |

| 4. Срок поставки материалов, дней | 4 |

| 5. Нормальное потребление материалов за период срока поставки, единиц (= (1)х (4)) | 20 |

| 6. Максимально возможное потребление материалов за период срока поставки, единиц (= (2)х (4)) | 24 |

| 7. Величина неприкосновенного запаса, единиц (= (3) х (4) = (6) - (5)) | 4 |

| 8. Уровень возобновления запаса материалов, единиц (= (6) = (5) + (7)) | 24 |

Заметим, что если предприятие «не закладывается» на форс-мажорные обстоятельства (в данном случае, повышение загрузки производственных мощностей до уровня, близкого к проектному), то уровень возобновления запаса равен величине, необходимой для обеспечения производственного процесса на срок поставки (строка (5) табл. 38). Уровень же возобновления запаса с учетом форс-мажорных обстоятельств, рассчитывается как величина, необходимая для обеспечения производственного процесса при наличии этих форс-мажорных обстоятельств на срок поставки (строка (8) табл. 38). Соответственно, уровень неприкосновенного запаса (резерва) материалов калькулируется как разность величин запаса материалов, необходимых для обеспечения производственного процесса на срок поставки, при наличии форс-мажорных обстоятельств и при нормальном режиме работы (строка (7) табл. 38).

Графически расчет величины неприкосновенного запаса можно отразить следующим образом (рис. 5).

Рис. 5. Обеспеченность предприятия материалами при различных режимах работы

В приведенном примере величина неприкосновенного запаса рассчитывалась на основе предельного значения одного из возможных форс-мажорных факторов (в примере — предельно допустимой загрузки оборудования). В большинстве случаев, однако, такой подход является недостаточным по следующим соображениям:

• иногда предельное значение форс-мажорных факторов может быть сколь угодно малым или сколь угодно большим (на-

пример, если исследуется необходимость резервирования запаса материалов на случай задержки выполнения договорных обязательств поставщиком, то есть увеличения срока поставки);

• увеличение резервирования (то есть величины неприкосновенного запаса) материалов ведет к пропорциональному росту расходов на содержание запаса (складских и иммобилизационных издержек). Следовательно, в определенных случаях расчет величины неприкосновенного запаса на основе предельной амплитуды значений форс-мажорного фактора приводит к неоптимальному решению, когда дополнительные издержки по содержанию запаса «перевешивают» выгоды от резервирования.

Анализ чувствительности позволяет рассчитать величину неприкосновенного запаса при заданном значении форс-мажорного фактора, как это было продемонстрировано в вышеприведенном примере. Однако оптимальное значение неприкосновенного запаса (резерва) может быть рассчитано только на основе сопоставления выгод от резервирования (а точнее параметра, обратного выгодам от резервирования — издержек не содержания запасов) и издержек по содержанию запасов на предмет выявления уровня НЗ, при котором совокупные издержки (содержания и не содержания запасов) будут минимальными. В свою очередь, издержки не содержания запасов, являющиеся результатом возникновения форс-мажорной ситуации вследствие временного дефицита материалов на складе, носят вероятностный характер (то есть могут возникнуть, а могут и не возникнуть), причем вероятность возникновения издержек различна для разных величин форс-мажорного фактора.

Таким образом, оптимальный уровень неприкосновенного запаса может быть рассчитан только на основе вероятностного анализа. Продемонстрируем методику вероятностного анализа на примере резервирования неприкосновенного запаса в качестве гарантии от остановки производства вследствие возникновения ситуации временного дефицита материалов на складе (по совокупности возможных форс-мажорных обстоятельств, как-то: внеплановое увеличение скорости выпуска, задержка сроков поставки и др.).

В этом случае в модели EOQ в расчет включается такая категория, как вероятные издержки остановки производства (вследствие отсутствия на складе запаса материалов). Предварительный расчет оптимальной величины неприкосновенного запаса основывается на расчетных же данных количества заказов за бюджетный период, полученных при обосновании оптимальной величины заказа с применением классической модели EOQ (см. табл. 37). Так, в нашем примере количество заказов за бюджетный период (год) равно 20. Исходные данные для проведения вероятностного анализа и расчета оптимальной величины неприкосновенного запаса приведены в табл. 39.

Таблица 39. Исходные параметры для расчета оптимальной величины неприкосновенного запаса

| Параметры | Значения параметров |

| 1. Стоимость содержания запаса материалов за бюджетный период, тыс.руб./единица | 2,5 |

| 2. Количество заказов за бюджетный период | 20 |

| 3. Издержки остановки (при возникновении дефицита материалов на складе), тыс. руб. | 150 |

Заметим, что параметр издержек остановки, приведенный в табл. 39, еще не есть вероятные издержки остановки — это определенные количественно издержки остановки при наступлении форс-мажорного обстоятельства (задержки поставки материалов, увеличение потребления вследствие повышения загрузки производственных мощностей за счет дополнительных заказов и пр.).

Вообще, издержки остановки зависят от периода остановки производственного процесса и, следовательно, могут принимать различные количественные значения, причем период остановки зависит от величины форс-мажорного фактора — срок задержки поставки материалов на 2 дня влечет за собой меньший период остановки, чем задержка поставки на 10 дней. Однако введение переменного параметра издержек остановки чрезмерно усложнит и без того достаточно сложную процедуру вероятностного анализа, поэтому на практике чаще всего целесообразно использовать фиксированный параметр издержек остановки. Расчет издержек остановки производится на основе эффекта остановки производства на конечные финансовые результаты предприятия, например, заработная плата рабочих основного производства, выплачиваемая за время вынужденного простоя, плюс штрафные санкции от покупателей за задержку отгрузки готовой продукции, плюс затраты на подготовку производства и «запуск» конвейера после простоя и т.д.

При увеличении величины неприкосновенного запаса вероятность остановки производственного процесса уменьшается. Вероятности остановки производства при различных уровнях НЗ рассчитываются на основе данных прошлых периодов по ежедневному потреблению, времени поставки и другим факторам «форс-мажорного риска». Отметим, что вероятности остановки рассчитываются для ситуации отдельной поставки, то есть применительно к каждому заказу, так как вероятность остановки производства возможна перед каждой поставкой материалов.

Общий методологический подход к расчету вероятностей остановки достаточно прост (хотя реализовать его на практике намного сложнее). В качестве вводного параметра берется определенная величина неприкосновенного запаса. После этого, исходя из опыта предыдущей деятельности, а лучше на основе количественных данных прошлых периодов, анализируется возможность возникновения всех форс-мажорных обстоятельств, при которых данного неприкосновенного запаса не хватит, чтобы обеспечить бесперебойную работу производства, то есть прогнозируются «вероятности возникновения дефицита материалов при данном уровне неприкосновенного запаса. Допустим, при уровне запаса в 20 единиц:

• задержка срока доставки новой партии материалов от поставщика должна составить 4 дня, чтобы образовалась ситуация дефицита складских запасов (то есть запаса в 20 единиц хватает на обеспечение 4-х дней производственного процесса при нормальной загрузке производственных мощностей). По данным прошлых периодов, вероятность задержки поставки на такой и более срок оценивается в размере 40%;

• загрузка производственных мощностей и соответственно производственное потребление материалов должны возрасти на 100% по сравнению с нормальным режимом работы, чтобы возник дефицит материалов на складе (то есть 20 единиц материалов хватает при нормальных сроках поставки (4 дня) для обеспечения на этот срок увеличения ежедневного потребления материалов в два раза). Вероятность внепланового повышения загрузки мощностей на 100 и более процентов (вследствие получения дополнительных крупных заказов и т.п.) по опыту прошлых лет оценивается в 5%;

• комбинированный эффект обоих форс-мажорных факторов (то есть одновременной задержки сроков поставки на срок менее, 4 дней и повышения загрузки оборудования менее чем на 100%), который может привести к образованию дефицита материалов на складе, оценивается в 5%;

• другие форс-мажорные факторы являются малосущественными и не принимаются в расчет;

• таким образом, вероятность остановки производства вследствие возникновения дефицита материалов на складе равна 50% (40 + 5 + 5) при уровне неприкосновенного запаса в 20 единиц.

При меньшей величине неприкосновенного запаса для возникновения ситуации дефицита материалов требуется меньшая по срокам задержка поставки и меньшее повышение загрузки оборудования. Соответственно вероятность возникновения меньших по количественному измерению форс-мажорных обстоятельств будет больше и, в результате, выше вероятность остановки производства (табл. 40).

Таблица 40. Расчет вероятности остановки производства при различных уровнях неприкосновенного запаса на момент возобновления запаса (нового заказа на закупку)

| Уровень НЗ, единиц | Вероятность остановки, % |

| 0 | 80 |

| 10 | 65 |

| 20 | 50 |

| 30 | 30 |

| 50 | 20 |

| 80 | 10 |

| 100 | 5 |

| 120 | 2 |

| 150 и более | 0 |

После определения вероятностей остановки производства при различных уровнях неприкосновенного запаса можно приступить к расчету двух категорий издержек, зависящих от величины НЗ:

• издержек содержания НЗ (складские и иммобилизационные издержки), находящихся в прямо пропорциональной зависимости от величины неприкосновенного запаса;

• издержек отсутствия НЗ (убытки предприятия от остановки производства, «взвешенные» по вероятности остановки), находящиеся в обратно пропорциональной зависимости от величины неприкосновенного запаса.

Издержки содержания НЗ зависят от количества физических единиц неприкосновенного запаса (постоянных складских остатков материалов) и стоимости содержания одной физической единицы за бюджетный период (табл. 41):

Таблица 41. Расчет издержек содержания НЗ

| Количество единиц НЗ | Стоимость содержания единицы запасов за бюджетный период, тыс. руб./ед. | Издержки содержания НЗ, тыс. руб. |

| (1) | (2) | (3) = (2)х(1) |

| 0 | 2,5 | 0 |

| 10 | 2,5 | 25 |

| 20 | 2,5 | 50 |

| 30 | 2,5 | 75 |

| 50 | 2,5 | 125 |

| 80 | 2,5 | 200 |

| 100 | 2,5 | 250 |

| 120 | 2,5 | 300 |

| 150 | 2,5 | 375 |

Издержки отсутствия НЗ при данном уровне неприкосновенного запаса (табл. 42) зависят от трех факторов: вероятности остановки при данном уровне НЗ (определяемой для ситуации перед каждым заказом партии материалов); количества заказов за бюджетный период; издержек остановки (определяемых как фиксированная величина):

Таблица 42. Расчет издержек отсутствия НЗ

| Количество единиц НЗ | Вероятность остановки при данной величине НЗ | Количество заказов за бюджетный период | Издержки остановки | Издержки НЗ |

| (1) | (2) | (3) | (4) | (5) = (2) х (3)х (4) |

| 0 | 80% | 20 | 150 | 2400 |

| 10 | 65% | 20 | 150 | 1 950 |

| 20 | 50% | 20 | 150 | 1 500 |

| 30 | 30% | 20 | 150 | 900 |

| 50 | 20% | 20 | 150 | 600 |

| 80 | 10% | 20 | 150 | 300 |

| 100 | 5% | 20 | 150 | 150 |

| 120 | 2% | 20 | 150 | 60 |

| 150 и более | 0% | 20 | 150 | 0 |

После того как определены издержки содержания НЗ и издержки отсутствия НЗ, можно рассчитать совокупные издержки для различных уровней неприкосновенного запаса и, на основе этого сделать предварительную оценку оптимального уровня НЗ, соответствующего минимальной величине совокупных издержек (табл. 43).

Таблица 43. Предварительная оценка оптимального размера неприкосновенного запаса, минимизирующего совокупные издержки (сумму издержек содержания и отсутствия НЗ)

| Количество единиц НЗ | Издержки содержания НЗ | Издержки отсутствия НЗ | Совокупные издержки |

| (1) | (2) | (3) | (4) = (2) + (3) |

| 0 | 0 | 2400 | 2400 |

| 10 | 25 | 1950 | 1975 |

| 20 | 50 | 1500 | 1550 |

| 30 | 75 | 900 | 975 |

| 50 | 125 | 600 | 725 |

| 80 | 200 | 300 | 500 |

| 100 | 250 | 150 | 400 |

| 120 | 300 | 60 | 360 |

| 150 | 375 | 0 | 375 |

Таким образом, предварительная оценка дает величину оптимального размера неприкосновенного запаса, равную 120 единицам.

Теперь необходимо пояснить, почему употребляется термин «предварительная оценка» при расчете оптимальной величины неприкосновенного запаса (см. табл. 39-43). При этом использовался показатель количества заказов за бюджетный период (20 единиц) в качестве исходного (то есть заданного) параметра (см. табл. 39). Количество заказов, обусловленное оптимальным размером одного заказа, было выведено на основе классической модели EOQ без учета необходимости содержания НЗ (см. табл. 37). Математически это не совсем верно, так как величина неприкосновенного запаса влияет на среднюю величину складских запасов материалов за бюджетный период (см. табл. 37), а следовательно, и на оптимальный размер одной партии закупки (заказа), и на количество заказов за бюджетный период. Иными словами, размер партии закупок (заказа), количество заказов и размер неприкосновенного запаса определяются критерием минимизации совокупных издержек, обусловливаемых закупками запасов, которые включают в себя три составляющие:

• операционные издержки (оформление закупок и доставка запасов);

• издержки содержания запасов (складские и иммобилизационные издержки);

• издержки не содержания запасов (возможные убытки от дефицита запасов при форс-мажорных обстоятельствах).

Классическая модель EOQ (см. табл. 37) выводит оптимум (размер заказа и количество заказов) на основе сбалансированности операционных издержек и издержек содержания запасов. При расчете оптимальной величины неприкосновенного запаса (см. табл. 39-43) в совокупные издержки включались издержки содержания запасов (причем не по средней величине запасов, а только в части НЗ) и издержки не содержания запасов. Таким образом, общий оптимум «расширенной» модели EOQ предполагает расчет всех трех параметров (оптимального размера заказа, количества заказов и оптимальной величины неприкосновенного запаса) на основе критерия минимизации всех совокупных издержек, связанных с запасами, то есть включающих в себя все три категории издержек.

Рассмотрим, как изменятся величины оптимального заказа, количества заказов и уровня неприкосновенного запаса при выведении общего оптимума «расширенной» модели EOQ (табл. 44).

Таблица 44. Расчет размера оптимального заказа, количества заказов за бюджетный период и величины неприкосновенного запаса в «расширенной» модели EOQ

| Показатели | Величины НЗ (исходный параметр), единиц | ||||||||

| 0 | 10 | 20 | 30 | 50 | 80 | 100 | 120 | 150 | |

| (А) | (Б) | (В) | (Г) | (Д) | (Е) | (Ж) | (3) | (И) | |

| Исходные параметры: | |||||||||

| 1. Операционные издержки по одному заказу (O), тыс. руб. | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

| 2. Издержки содержания единицы запаса материалов в течение бюджетного периода (С), тыс. руб. | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 |

| 3. Потребление материалов за бюджетный период (Q), единиц | 1280 | 1280 | 1280 | 1280 | 1280 | 1280 | 1280 | 1280 | 1280 |

| 4. Издержки остановки (CS), тыс. руб. | 150 | 150 | 150 | 150 | 150 | 150 | 150 | 150 | 150 |

| 5. Вероятность остановки (PS) при данной величине НЗ | 0,8 | 0,65 | 0,5 | 0,3 | 0,2 | 0,1 | 0,05 | 0,02 | 0 |

| 6. Размер заказа на закупку (OQ), единиц | |||||||||

| 6.1. 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 |

| 6.2. 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 |

| 6.3. 40 | 40 | 40 | 40 | 40 | 40 | 40 | 40 | 40 | 40 |

| 6.4. 64 | 64 | 64 | 64 | 64 | 64 | 64 | 64 | 64 | 64 |

| 6.5. 80 | 80 | 80 | 80 | 80 | 80 | 80 | 80 | 80 | 80 |

| 6.6. 160 | 160 | 160 | 160 | 160 | 160 | 160 | 160 | 160 | 160 |

| 6.7. 200 | 200 | 200 | 200 | 200 | 200 | 200 | 200 | 200 | 200 |

| 6.8. 256 | 256 | 256 | 256 | 256 | 256 | 256 | 256 | 256 | 256 |

| 7. Количество заказов за бюджетный период при различных размерах одного заказа (= (3) / (6)) | |||||||||

| 7.1. при размере заказа 10 единиц (= (3) / (6.1) ) | 128 | 128 | 128 | 128 | 128 | 128 | 128 | 128 | 128 |

| 7.2. при размере заказа 20 единиц (= (3) /(6.2) ) | 64 | 64 | 64 | 64 | 64 | 64 | 64 | 64 | 64 |

| 7.3. при размере заказа 40 единиц (= (3) / (6.3) ) | 32 | 32 | 32 | 32 | 32 | 32 | 32 | 32 | 32 |

| 7.4. при размере заказа 64 единицы (= (3) / (6.4)) | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 |

| 7.5. при размере заказа 80 единиц (= (3) / (6.5)) | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 |

| 7.6. при размере заказа 160 единиц (= (3) / (6.6)) | 8 | 8 | 8 | 8 | 8 | 8 | 8 | 8 | 8 |

| 7.7. при размере заказа 200 единиц (= (3) / (6.7)) | 6,4 | 6,4 | 6,4 | 6,4 | 6,4 | 6,4 | 6,4 | 6,4 | 6,4 |

| 7.8. при размере заказа 256 единиц (= (3) / (6.8)) | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| 8. Средняя величина запасов материалов за бюджетный период при различных размерах одного заказа (= 0,5 х (6) + величина НЗ (А, Б, В, Г, Д, Е, Ж, 3, И)), единиц | |||||||||

| 8.1. при размере заказа 10 единиц (= 0,5 х (6.1) + величина НЗ) | 5 | 15 | 25 | 35 | 55 | 85 | 105 | 125 | 155 |

| 8.2. при размере заказа 20 единиц (= 0,5 х (6.2) + величина НЗ) | 10 | 20 | 30 | 40 | 60 | 90 | 110 | 130 | 160 |

| 8.3. при размере заказа 40 единиц (= 0,5х (6.3) + величина НЗ) | 20 | 30 | 40 | 50 | 70 | 100 | 120 | 140 | 170 |

| 8.4. при размере заказа 64 единицы (= 0,5х (6.4) + величина НЗ) | 32 | 42 | 52 | 62 | 82 | 112 | 132 | 152 | 182 |

| 8.5. при размере заказа 80 единиц (= 0,5х (6.5) + величина НЗ) | 40 | 50 | 60 | 70 | 90 | 120 | 140 | 160 | 190 |

Продолжение табл. 44

| Показатели | Величины НЗ (исходный параметр), единиц | ||||||||

| 0 | 10 | 20 | 30 | 50 | 80 | 100 | 120 | 150 | |

| (А) | (Б) | (В) | (Г) | (Д) | (Е) | (Ж) | (3) | (И) | |

| 8.6. при размере заказа 160 единиц (= 0,5х (6.6) + величина НЗ) | 80 | 90 | 100 | 110 | 130 | 160 | 180 | 200 | 230 |

| 8.7. при размере заказа 200 единиц (= 0,5х (6.7) + величина НЗ) | 100 | 110 | 120 | 130 | 150 | 180 | 200 | 220 | 250 |

| 8.8. при размере заказа 256 единиц (= 0,5х (6.8) + величина НЗ) | 128 | 138 | 148 | 158 | 178 | 208 | 228 | 248 | 278 |

| 9. Операционные издержки за бюджетный период при различных размерах одного заказа (= (1) х (7)), тыс. руб. | |||||||||

| 9.1. при размере заказа 10 единиц (= (1)х (7.1)) | 512 | 512 | 512 | 512 | 512 | 512 | 512 | 512 | 512 |

| 9.2. при размере заказа 20 единиц (= (1 ) х (7.2)) | 256 | 256 | 256 | 256 | 256 | 256 | 256 | 256 | 256 |

| 9.3. при размере заказа 40 единиц (= (1)х (7.3)) | 128 | 128 | 128 | 128 | 128 | 128 | 128 | 128 | 128 |

| 9.4. при размере заказа 64 единицы (= (1) х (7.4)) | 80 | 80 | 80 | 80 | 80 | 80 | 80 | 80 | 80 |

| 9.5. при размере заказа 80 единиц (= (1)х (7.5)) | 64 | 64 | 64 | 64 | 64 | 64 | 64 | 64 | 64 |

| 9.6. при размере заказа 160 единиц (= (1)х (7.6)) | 32 | 32 | 32 | 32 | 32 | 32 | 32 | 32 | 32 |

| 9.7. при размере заказа 200 единиц (= (1)х (7.7)) | 25,6 | 25,6 | 25,6 | 25,6 | 25,6 | 25,6 | 25,6 | 25,6 | 25,6 |

| 9.8. при размере заказа 256 единиц (= (1 )х (7.8)) | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 |

| 10. Издержки содержания запасов за бюджетный период при различных размерах одного заказа (= (2) х (8)), тыс. руб. | |||||||||

| 10.1. при размере заказа 10 единиц (= (2) х (8.1)) | 12,5 | 37,5 | 62,5 | 87,5 | 137,5 | 212,5 | 262,5 | 312,5 | 387,5 |

| 10.2. при размере заказа 20 единиц (= (2)х (8.2)) | 25 | 50 | 75 | 100 | 150 | 225 | 275 | 325 | 400 |

| 10.3. при размере заказа 40 единиц (= (2)х (8.3)) | 50 | 75 | 100 | 125 | 175 | 250 | 300 | 350 | 425 |

| 10.4. при размере заказа 64 единицы (= (2)х (8.4)) | 80 | 105 | 130 | 155 | 205 | 280 | 330 | 380 | 455 |

| 10.5. при размере заказа 80 единиц (= (2)х(8.5)) | 100 | 125 | 150 | 175 | 225 | 300 | 350 | 400 | 475 |

| 10.6. при размере заказа 160 единиц (= (2)х(8.6)) | 200 | 225 | 250 | 275 | 325 | 400 | 450 | 500 | 575 |

| 10.7. при размере заказа 200 единиц (= (2)х(8.7)) | 250 | 275 | 300 | 325 | 375 | 450 | 500 | 550 | 625 |

| 10.8. при размере заказа 256 единиц (= (2)х(8.8)) | 320 | 345 | 370 | 395 | 445 | 520 | 570 | 620 | 695 |

| 11. Издержки не содержания НЗ за бюджетный период при различных размерах одного заказа (= (4) х (5) х (7)), тыс. руб. | 15360 | 12480 | 9600 | 5760 | 3840 | 1920 | 960 | 384 | 0 |

| 11.1. при размере заказа 10 единиц (= (4)х(5)х(7.1)) | 7680 | 6240 | 4800 | 2880 | 1920 | 960 | 480 | 192 | 0 |

| 11.2. при размере заказа 20 единиц (= (4)х(5)х(7.2)) | 3840 | 3120 | 2400 | 1440 | 960 | 480 | 240 | 96 | 0 |

| 11.3. при размере заказа 40 единиц (= (4)х(5)х(7.3)) | 2400 | 1950 | 1500 | 900 | 600 | 300 | 150 | 60 | 0 |

| 11.4. при размере заказа 64 единицы (= (4)х(5)х(7.4)) | 1920 | 1560 | 1200 | 720 | 480 | 240 | 120 | 48 | 0 |

| 11.5. при размере заказа 80 единиц (= (4)х(5)х(7.5)) | 960 | 780 | 600 | 360 | 240 | 120 | 60 | 24 | 0 |

| 11.6. при размере заказа 160 единиц (= (4)х(5)х(7.6)) | 768 | 624 | 480 | 288 | 192 | 96 | 48 | 19,2 | 0 |

| 11.7. при размере заказа 200 единиц (= (4)х(5)х(7.7)) | 600 | 487,5 | 375 | 225 | 150 | 75 | 37,5 | 15 | 0 |

| 11.8. при размере заказа 256 единиц (= (4)х(5)х(7.8)) | |||||||||

| 12. Совокупные издержки по запасам за бюджетный период при различных размерах одного заказа (=(9) + (10) + (11)), тыс. руб. | 15884,5 | 13029,5 | 10174,5 | 6359,5 | 4489,5 | 2644,5 | 1734,5 | 1208,5 | 899,5 |

| 12.1. при размере заказа 10 единиц (= (9.1)+(10.1)+ (11.1)) | 7961 | 6546 | 5131 | 3236 | 2582 | 1441 | 1011 | 773 | 656 |

| 12.2. при размере заказа 20 единиц (=(9.2)+(10.2)+ (11.2)) | 4018 | 3323 | 2628 | 1693 | 1263 | 858 | 668 | 574 | 553 |

| 12.3. при размере заказа 40 единиц (=(9.3)+(10.3)+ (11.3)) | 2560 | 2135 | 1710 | 1135 | 885 | 660 | 560 | 520 | 535 |

| 12.4. при размере заказа 64 единицы (=(9.4)+(10.4)+ (11.4)) | 2084 | 1749 | 1414 | 959 | 769 | 604 | 534 | 512 | 539 |

| 12.5. при размере заказа 80 единиц (=(9.5)+(10.5)+ (11.5)) | 1192 | 1037 | 882 | 667 | 597 | 552 | 542 | 556 | 607 |

| 12.6. при размере заказа 160 единиц (=(9.6)+(10.6)+ (11.6)) | 1043,6 | 924,6 | 805,6 | 638,6 | 592,6 | 571,6 | 573,6 | 594,8 | 650,6 |

| 12.7. при размере заказа 200 единиц (=(9.7)+(10.7)+ (11.7)) | 940 | 852,5 | 765 | 640 | 615 | 615 | 627,5 | 655 | 715 |

| 12.8. при размере заказа 256 единиц (=(9.8)+(10.8) + (11.8)) | |||||||||

Таблица 44 построена по принципу комбинаторики, то есть рассмотрения широкого спектра сочетаний (размер заказа, величина неприкосновенного запаса).

Отметим, во-первых, что оптимальное значение параметров размера одного заказа (и соответственно количества заказов за бюджетный период) и величины неприкосновенного запаса несколько отклоняются от результатов предварительной оценки. Так, предварительная оценка дает оптимальные значения параметров (размер заказа, количество заказов за бюджетный период, величина неприкосновенного запаса) на уровне НЗ (64 единицы, 20 заказов, 120 единиц) (см. табл. 37, 43, 44). Совокупные издержки по запасам (сумма операционных издержек, издержек содержания запасов, издержек не содержания запасов) при этих значениях параметров равны 520 тыс. руб. (см. табл. 44), в то время как существует по крайней мере одно значение параметров (размер заказа — 80 единиц, величина НЗ — 120 единиц) с меньшим значением совокупных издержек (512 тыс. руб.).

Причины расхождений данных предварительной оценки и результатов расчета общего оптимального значения очевидны. При проведении предварительной оценки расчет оптимального размера заказа и количества заказов за бюджетный период основывался только на достижении сбалансированности операционных издержек и издержек содержания запасов без учета издержек отсутствия запасов (вероятных убытков от возможной ситуации временного дефицита материалов). Издержки отсутствия запасов сокращаются по мере увеличения средней величины запаса материалов, то есть их величина прямо пропорциональна количеству заказов за бюджетный период и соответственно обратно пропорциональна размеру одного заказа.

Таким образом, если предприятие работает совсем без неприкосновенного запаса (то есть новый заказ поступает на склад точно в соответствии с «обнулением» старых остатков), расчет оптимального размера закупки (одного заказа) тем более должен учитывать издержки не содержания запасов, которые, вообще-то, являются функцией не от размера НЗ, а от величины среднего запаса материалов в течение бюджетного периода (строки 11.1 — 11.8 по колонке А табл. 44).

Методология расчета издержек отсутствия запасов учитывает зависимость данного вида издержек от величины среднего складского остатка через «привязку» вероятностей ситуации временного дефицита материалов к отдельной поставке (заказу). Чем больше размер одного заказа и соответственно уровень среднего запаса материалов, тем меньше количество заказов в бюджетном периоде и, как следствие, тем меньше «взвешенные» по вероятностям издержки отсутствия запасов.

Следовательно, на практике собственно аналитика расчета уровня НЗ должна ограничиваться расчетом вероятностей издержек отсутствия запасов при различных величинах неприкосновенного запаса (табл. 40) и определением издержек при возникновении форс-мажорного фактора (в нашем примере — издержек остановки). После этого производится расчет общего оптимума на основе данных различных комбинаторных сочетаний (см. табл. 44).

Следует отметить, что нельзя вывести строгую математическую формулу исчисления оптимального размера параметров (размера заказа, количества заказов и величины НЗ), так как вероятности издержек не содержания запасов дискретны, то есть на практике по опыту прошлых лет различным величинам НЗ «присваиваются» определенные значения вероятностей форс-мажорной ситуации (см. табл. 40). Попытки описания зависимости вероятностей форс-мажора от величины НЗ с помощью функции на практике ведут чаще всего к ненужному усложнению расчетов и, как следствие, к снижению достоверности результатов анализа. Можно предложить следующую процедуру расчета оптимальных параметров закупки в практической управленческой деятельности предприятия:

• определяются вероятности форс-мажорных ситуаций в зависимости от величины НЗ (см. табл. 40);

• на основе плановых данных долгосрочного бюджета производится «перебор» различных сочетаний размера одной партии закупки (одного заказа) и постоянного складского остатка (величины НЗ) и на этой основе определяется примерный диапазон величин неприкосновенного запаса, в рамках которого находится точка общего оптимума (см. табл. 44);

• по каждому значению НЗ из диапазона оптимальных значений рассчитываются частные оптимумы и из них выбирается значение общего оптимума, которое характеризуется наименьшей величиной совокупных издержек по запасам.

Функция совокупных издержек зависит от двух параметров — размера заказа и величины НЗ (параметр количества заказов является производным от размера заказа при фиксированной величине планового потребления материалов за бюджетный период). При этом функция совокупных издержек является неоднородной, то есть на различных интервалах исходных параметров может быть как убывающей, так и возрастающей. Это обусловливается тем, что исходные параметры по-разному влияют на различные виды издержек, включаемых в функцию совокупных издержек по запасам:

• операционные издержки зависят от размера заказа (обратно пропорциональная зависимость) и не зависят от величины НЗ (строки 9.1 — 9.8 табл. 44);

• издержки содержания запасов (складские и иммобилизационные) находятся в прямо пропорциональной зависимости от размера заказа и величины НЗ (динамика значений по строкам и колонкам сегмента табл. 44 на пересечении строк 10.1 — 10.8 и колонок А, Б, В, Г, Д, Е, Ж, 3, И);

• издержки не содержания запасов обратно пропорциональны величинам размера заказа и НЗ (динамика значений по строкам и колонкам сегмента табл. 44 на пересечении строк 11.1 — 11.8 и колонок А, Б, В, Г, Д, Е, Ж, 3, И).

Таким образом, необходимо осторожно подходить к вопросу определения диапазона значений величины НЗ, в рамках которого находится общий оптимум. Для определения данного диапазона необходимо отдельно исследовать динамику совокупных издержек по каждому значению параметра величины НЗ (колонки А, Б, В, Г, Д, Е, Ж, 3, И раздела 12 табл. 44). Проведем необходимые аналитические процедуры на основе данных табл. 44:

а) сначала определим минимум совокупных издержек для диапазона значений НЗ от 150 единиц и выше. При такой величине неприкосновенного запаса издержки не содержания запасов равны 0 (вероятность возникновения ситуации дефицита материалов на складе отсутствует — см. табл. 40). Следовательно, совокупные издержки в этом диапазоне равны сумме операционных издержек и издержек содержания запасов и могут быть рассчитаны по слегка видоизмененной формуле совокупных издержек в классической модели EOQ:

(ТС) = [Q / (OQ)] х О + [0,5 х (OQ) + (SSU)] х С = = [Q / (OQ)] х О + 0,5 х (OQ) х С + (SSU) х С.

В отличие от классической модели в вышеприведенной формуле совокупные издержки являются функцией двух переменных:

• размера заказа на закупку (OQ);

• величины неприкосновенного запаса (SSU — от англ., safety stock units ).

При этом указанные две переменные являются независимыми друг от друга. При любом зафиксированном значении размера заказа на закупку величина совокупных издержек минимальна при наименьшем значении НЗ. Наименьшим значением НЗ является начало рассматриваемого диапазона, то есть уровень в 150 единиц. Следовательно, после «рубежа» в 150 единиц (колонка И табл. 44) совокупные издержки по запасам возрастают для любого определенного размера заказа (динамика значений по строкам 12.1 - 12.8 табл. 44);

б) при величинах НЗ от 0 до 150 единиц издержки не содержания запасов для каждого определенного уровня НЗ определяются формулой:

(CNC) = (CS) x (PS) х [Q / (OQ)],

где (CNC) — издержки не содержания запасов (от англ. cost of not carrying safety stock );

(CS) — издержки остановки (от англ., cost of stockout );

(PS) — вероятность возникновения дефицита материалов на складе и соответственно остановки производства (от англ., probability of stockout );

[Q/(OQ)] — количество заказов за бюджетный период (рассчитывается как отношение планового потребления материалов за бюджетный период (Q) к размеру одного заказа (OQ)).

Соответственно совокупные издержки по запасам будут равны:

(ТС) = [Q / (OQ)] х О + 0,5 х (OQ) х С + (SSU) х С +

+ (CNC) = [Q / (OQ)] х О + 0,5 х (OQ) x С + (SSU) x С +

+ (CS) x (PS) х [Q / (OQ)] = [Q / (OQ)] x [О + (CS) x

x (PS)] + 0,5 x (OQ) x С + (SSU) x C.

Отметим, что при определенном уровне НЗ (динамика значений по колонкам А, Б, В, Г, Д, Е, Ж, 3, И раздела 12 табл. 44) совокупные издержки (ТС) являются функцией одной переменной — размера заказа на закупку (OQ). Экстремум данной функции находится в точке, где ее первая производная равна 0:

= 0,5 х С - [(Q) х [О + (CS) x (PS) ] ] / (OQ)2 = 0.

= 0,5 х С - [(Q) х [О + (CS) x (PS) ] ] / (OQ)2 = 0.

Отсюда

.

.

Эта точка соответствует минимуму функции совокупных издержек (при величине (OQ) большей вышеуказанной первая производная  имеет положительное значение, то есть функция (ТС) является возрастающей; при величине (OQ) меньшей вышеуказанной первая производная

имеет положительное значение, то есть функция (ТС) является возрастающей; при величине (OQ) меньшей вышеуказанной первая производная  имеет отрицательное значение, то есть функция (ТС) является убывающей);

имеет отрицательное значение, то есть функция (ТС) является убывающей);

в) рассчитаем частные оптимумы функции совокупных издержек по запасам при различных уровнях НЗ (табл. 45) в соответствии с двумя приведенными формулами:

• формулой оптимального размера закупки по каждой определенной величине НЗ

;

;

• формулой совокупных издержек по запасам

(ТС) = [Q / (OQ)] х О + 0,5 х (OQ) х С + (SSU) х С + + (CS) х (PS) х [Q / (OQ)].

Таблица 45. Минимальные значения совокупных издержек по запасам при различных уровнях НЗ

| Величина неприкосновенного запаса, единиц | Оптимальное значение размера заказа, тыс. руб. | Количество заказов за бюджетный период | Величина совокупных издержек по запасам, тыс. руб. |

| 0 | 356,3 | 3,6 | 891,8 |

| 10 | 322,4 | 4 | 834 |

| 20 | 284,4 | 4,5 | 761 |

| 30 | 224 | 5,7 | 634,3 |

| 50 | 186,6 | 6,9 | 591,5 |

| 80 | 139,5 | 9,2 | 548,8 |

| 100 | 108,5 | 11,8 | 521,3 |

| 120 | 84,7 | 15,1 | 511,6 |

| 150 | 64 | 20 | 535 |

Итак, общий оптимум по закупкам материалов находится возле точки (ближайшие целочисленные значения из табл. 44 к математическому значению оптимальных величин, отмеченных жирным шрифтом в табл. 45):

Размер заказа — 80 единиц, количество заказов — 16, величина НЗ — 120 единиц, уровень совокупных издержек по запасам — 512 тыс. руб.

Применение методов математического моделирования при планировании закупок материальных оборотных ресурсов сопряжено с достаточно большими затратами по сбору и аналитической обработке учетной информации и поэтому является обоснованным только для тех видов материалов, которые имеют большую абсолютную и относительную величину в текущих материальных затратах предприятия. В этом случае эффект от повышения качества принятия управленческих решений оправдывает дополнительные управленческие издержки. Для тех же видов материалов, которые занимают небольшую долю в общем объеме закупок, целесообразно использовать более простые и менее затратные методы планирования. Как правило, для целей выбора методов управленческого планирования закупок все виды закупаемых сырья и материалов в соответствии с их «весом» в бюджете закупок (или в текущих материальных затратах) разбиваются на три группы:

А (существенная доля в общем объеме закупок). Планирование по материалам группы А основывается на концепции «точно в срок» (оптимизация издержек по заготовлению при условии непрерывного обеспечения производства необходимым количеством материалов) и применении соответствующих методов математического моделирования (модель EOQ).

В (промежуточная категория). При планировании закупок материалов группы В используется концепция «красного света» (по аналогии с соответствующим сигналом светофора), основанная на критерии логистики (соответствия графиков поставки материалов и списания их в производство). Уровень возобновления запасов устанавливается исходя из времени поставки. Расчет оптимального размера заказа и уровня неприкосновенного (постоянного) складского запаса, как правило, не производится.

С (незначительная доля в объеме закупок). Для материалов группы С применяется концепция «двух ящиков». Предполагается, что текущая величина запаса столь незначительна, что весь он умещается в двух ящиках (контейнерах). Новый заказ производится, когда заканчивается первый ящик. Иными словами, это планирование «на глазок», где единственным требованием является недопущение ситуации образования временного дефицита материалов на складе.

Такая классификация видов сырья и материалов при выборе способов планирования закупок получила название «АВС-метод» (рис. 6).

Рис. 6. ЛВС-метод при выборе способов планирования закупок для отдельных видов сырья и материалов

На рис. 6 представлена графическая иллюстрация применения ABC-метода при выборе способов планирования закупок по отдельным видам сырья и материалов на предприятии. При спецификации групп А, В, С исходят из того, какой эффект на совокупные затраты и, как следствие, на конечные финансовые результаты деятельности компании оказывают отклонения затрат по заготовлению и содержанию отдельных видов материалов, включаемых в группы, и групп видов материалов в целом. Таким образом определяется, насколько эффективным может быть применение более затратных и более «изощренных» технологий планирования закупок для отдельных видов сырья и материалов и отдельных групп видов материалов. Заметим, что «рычаг» эффекта от применения технологий планирования закупок обусловливается не только долей отдельного вида материалов, включаемых в группу, в общем объеме закупок, но и долей в общем объеме закупок группы видов материалов в целом, так как та или иная используемая технология планирования закупок является стандартной для всех видов материалов, включаемых в группу. Иными словами, на основе расчета совокупной доли объема закупок отдельной группы (20%, 30%, 40%, ...) определяется («по убывающей» по доле в общем объеме закупок) перечень видов материалов, составляющих данный процент в общем объеме закупок, и соответственно «нижняя» граница по доле в общем объеме закупок видов материалов, включаемых в отдельную группу. Следовательно, при проведении анализа ABC-методом для спецификации групп А, В, С рассматриваются различные сочетания параметров (совокупная доля группы в общем объеме закупок; количество (перечень) номенклатурных позиций, включаемых в группу; «нижняя» граница (доля в общем объеме закупок) видов материалов, включаемых в группу) и выбирается оптимальный вариант параметров групп, в наибольшей степени (с точки зрения баланса «эффект от управленческого планирования — управленческие издержки») соответствующий предполагаемым к использованию для отдельных групп стандартным технологиям планирования закупок (модель EOQ, логистические функции, концепция «двух ящиков»).

Так, в примере, изображенном на рис. 6:

• группа А характеризуется параметрами: 50% в общем объеме закупок; 20% от общей номенклатуры (количества видов) закупаемых материалов; доля отдельных видов материалов, включаемых в группу, составляет более 5% в общем объеме закупок. При таких параметрах спецификации группы А применение в качестве стандартной технологии планирования закупок для данной группы модели EOQ является наиболее эффективным;

• группа В формируется, исходя из критериев: 30% в общем объеме закупок; 30% от общей номенклатуры (количества видов) закупаемых материалов; доля отдельных видов материалов, включаемых в группу, составляет от 1% до 5% в общем объеме закупок. При таких параметрах группы В применение логистических технологий планирования (концепция «красного света») является наиболее обоснованным.

• остальные позиции номенклатуры закупок включены в группу С (20% в общем объеме закупок; 50% от общей номенклатуры (количества видов) закупаемых материалов; доля отдельных видов материалов, включаемых в группу, составляет менее 1% в общем объеме закупок. При таких параметрах формирования группы С наиболее адекватным является упрощенный вариант планирования, ориентирующийся на обеспечение постоянного складского остатка материалов (концепция «двух ящиков»).

Производство и сбыт. Модификация модели EOQ (модель EPR) используется для синхронизации стадий производства и сбыта. При этом целевым показателем модели является размер партии выпуска при фиксированной (определенной планом) величине выпуска за бюджетный период. Оптимальный размер партии выпуска в данной модели обозначается аббревиатурой EPR (от англ., economic production run ). Модель EPR рассчитывает оптимальный размер партии выпуска, минимизирующий сумму издержек: 1) по переработке материальных ресурсов в готовую продукцию (так называемая «добавленная стоимость», включающая в себя амортизацию оборудования и трудозатраты); 2) по хранению запасов готовой продукции.

Формула модели EPR применяется для расчета величины оптимального размера партии выпуска отдельного вида продукции на основе следующих исходных параметров:

• планового выпуска данного вида продукции на бюджетный период (квартал, год);

• издержек по переработке на единицу выпуска (готовой продукции);

• издержек по хранению единицы запасов готовой продукции за бюджетный период.

Оптимальный размер партии выпуска определяется в модели как:

где (EPR) — количество единиц выпуска данного вида продукции в одной партии,

Q — плановый выпуск данного вида продукции на бюджетный период (квартал, год),

S — удельные издержки по переработке (на единицу данного вида продукции),

С — стоимость хранения единицы запасов данного вида готовой продукции в течение бюджетного периода.

Например, по отдельному виду продукции, производимому на предприятии:

• выпуск составляет 160000 единиц готовой продукции в год;

• издержки по переработке равны 40 тыс. руб. на единицу выпуска;

• стоимость хранения равна 5 тыс. руб. на единицу запасов готовой продукции в год.

Отсюда:

= 1600 единиц.

= 1600 единиц.

При таком размере партии выпуска совокупные издержки по переработке и хранению продукции являются минимальными.

Одновременное применение моделей EOQ и EPR позволяет синхронизировать в текущем управлении на предприятии три последовательных стадии финансового цикла — снабжение, производство, сбыт.

Дата добавления: 2020-04-08; просмотров: 184; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!