Кинетика электрофоретического осаждения

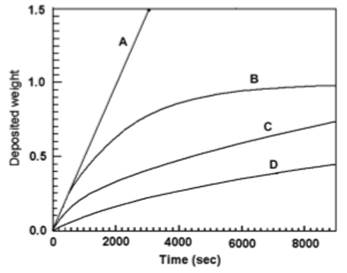

Для того, чтобы сделать процесс электрофоретического осаждения более успешным в промышленных масштабах, необходимо знание кинетики процесса. Во-первых для того, чтобы контролировать процесс осаждения, во-вторых, достигать гибкости в микроструктурных изменениях. Гамакер [2] наблюдал линейную зависимость массы осаждения от количества пройденного заряда и предположил, что количество осаждения пропорционально концентрации суспензии, времени осаждения, площади поверхности осаждения и электрическому полю. Процесс можно регулировать под постоянным режимом напряжения, тока, концентрацией навески, изменяя лишь время и количество циклов осаждения. Были продемонстрированы кинетические аспекты процесса электрофоретического осаждения через схематические графики в зависимости от времени осаждения для четырех возможных условий [15]. Графики представлены на рисунке 1.7.

Рисунок 1.7 – Кинетика электрофоретического осаждения [15]

Кривая А (ток и концентрация суспензии постоянны), кривая B (постоянный ток, но уменьшается концентрация суспензии), кривая С (напряжение, ток и концентрация суспензии постоянны) и кривая D (постоянное напряжение, но уменьшается концентрация суспензии). За исключением кривой А, где скорость осаждения постоянна со временем, скорость осаждения уменьшается асимптотически со временем осаждения на кривых В, С и D. Учитывая время, скорость осаждения является самой высокой на кривой А, за которой следуют кривые В, С и D соответственно. Влияние снижения концентрации суспензии на снижение конечного выхода и скорости осаждения очевидно либо при постоянном токе (кривые А и В), либо при постоянном напряжении кривые С и D). Сравнение кривой А (постоянного тока) и кривой С (постоянного напряжения) четко показывает, что даже если концентрация суспензии поддерживается постоянной во время осаждения в них обеих, тоскорость осаждения постоянна в кривой А. Некоторое время она уменьшалась асимптотически с течением времени в кривых C и B. Такое снижение скорости частиц при постоянном напряжении обусловлено тем, что осаждаемая масса действует как экранирующий эффект и обладает более высоким электрическим сопротивлением, чем суспензия, из которой происходит осаждение. Следовательно, по мере того, как осадок растет со временем осаждения, имеющиеся электрические движущие силы также со временем уменьшаются [15].

|

|

|

Таким образом, кинетика электрофоретического осаждения – одно из главных свойств метода, которое контролирует процесс осаждения.

Термитные смеси

Термитная смесь – порошкообразная смесь алюминия (реже магния) с оксидами различных металлов.

|

|

|

При воспламенении интенсивно сгорает с выделением большого количества тепла. Обычно имеет температуру горения 2300—2700 °C, а в случае применения более сильных окислителей, таких как оксиды никеля, хрома или вольфрама, значительно выше. Процентное соотношение масс компонентов смеси определяется стехиометрическим соотношением.

Термитные смеси способны гореть без присутствия кислорода, их невозможно потушить водой. Некоторые виды термитов горят почти без пламени, некоторые с приличным форсом (силой или количеством) огня. Термит обладает чрезвычайно сильным прожигающим действием. Расплавленный термит легко прожигает листы дюраля, стали и железа. Термитом можно вызвать пожар на любом объекте, даже если там нет легковоспламеняющихся материалов.

В зависимости от требуемого результата и условий использования термиты могут обеспечить такие функции, как тепловое воздействие и пиротехнический эффект. Пиротехнические составы могут применяться в качестве средств освещения и в изготовлении сигнальных огней. Также термиты широко применяются в микроэлектронике и военной промышленности.

На эффективность горения термитных смесей влияют несколько факторов: природа алюминия и окислителя, стехиометрия смеси, размер частиц и распределение. В своей статье Жэнг и Ли [16] сообщают, что, благодаря недорогому оборудованию и простоте управления толщиной пленки, метод электрофоретического осаждения набирает популярность. А также является достаточно эффективным.

|

|

|

Однако, только три вида нанотермитных материалов (Al-CuOx, Al-Fe2O3, Al-NiO) были успешно изготовлены методом электрофоретического осаждения. Было выявлено, что термитная смесь Al-NiO выделяет меньше газа. Генерация газа (пара и кислорода) из термита Al-NiO составляла около 2% газа, полученного из термита Al-CuOx, и была намного ниже, чем в других аналогичных термитных системах. Кроме того, у Al-NiO температура была ниже, чем у Al-CuOx. По этим причинам в данном исследовании была введена подходящая дисперсионная система, которая была ключом к успешному осаждению нанотермитного материала Al-NiO и представляла собой первую попытку разработки осаждения Al-NiO с потенциалом для дальнейшего применения [16].

В статье про изготовление подложки Жэнг [17] пошагово описывает процесс с последующим осаждением на нее материала Al-CuOx. Производственный процесс показан на рисунке 1.8.

|

|

|

Рисунок 1.8 – Процесс изготовления подложки с дальнейшим осаждением на нее материала Al-CuOx [17]

Процесс начинается с полировки подложки толщиной 500 мкм. Подложка извлекается из смеси с ацетоном и масляной серной кислотой, тщательно промывается деионизированной водой и высушивается азотом. Затем подложку помещают в духовку при температуре 200°С на 20 минут перед дальнейшей сушкой. Далее методом электронно-лучевого испарения осаждается металлическая пленка в составе Cr-Pt-Au толщиной 20-120-800 нм. Пленка хрома действует как слой прилипания между платиной и подложкой. Платиновая пленка служит резистором, а пленка золота действует как проводник и контактная площадка. Термитный Материал Cr-Pt-Au смешивается в ацетоне и очищается при помощи ультразвука в течение 30 минут. После этого подложка с металлами Cr-Pt-Au покрывается спином сопротивления и рисунком с использованием фотолитографии. Затем золото удаляется, а платина остается в качестве резистора [17].

Далее осаждается слой диоксида кремния с толщиной 300 нм на стеклянной подложке с помощью плазменно-химического осаждения из газовой фазы. Слой SiO2 использован для того, чтобы защитить нагреватель и предотвратить потенциальное короткое замыкание в следующем процессе. Затем осаждается титановая пленка толщиной 30 нм, которая оседает на стеклянной подложке, а также медная пленка толщиной 50 нм. Титановая пленка выступает промежуточным слоем между медью и Au-Pt-Cr, а медная пленка выступает в качестве электрически проводящего слоя для последующей гальванизации. Пленка Cu толщиной 1 мкм осаждается гальваническим путем [17].

Стеклянная подложка после этого очищается в течение 20 секунд для того, чтобы удалить естественную медную окись, сформированную на поверхности пленки меди. Затем ее промывают деионизированной водой и сушат в азоте. Подложку помещают на чистую кремниевую пластину, которая помещается на кварцевую лодочку. Затем подложку нагревают в печи при 450◦C в течение 5 секунд. После термической обработки цвет пленки становится черным [17].

Открытая подложка кремния вытравливается с помощью глубокого реактивного ионного травления. Подложка кремния с отверстиями использована как маска для последующего осаждения алюминия. Алюминий осаждается термальным испарением на стеклянную подложку с нанопроволоками оксида меди. Толщина осаждения (в среднем по подложке) Al в тепловом испарителе составляет 1,12 мкм. Слой SiO2, нанесенный на предыдущем шаге, имеет решающее значение для инициатора. Если бы не было этого слоя, то алюминий, который является хорошим проводником, соединился бы с платиной, что привело бы к короткому замыканию [17].

В статье описывается достаточно сложный процесс подготовки подложки, который на практике может быть упрощен обычным травлением и отмывкой материала.

Таким образом, метод электрофоретического осаждения является одним из наиболее простых в исполнении, а также не требует дорогостоящего оборудования. Преимущества метода в том, что во время проведения процесса можно менять время и количество циклов осаждения.

Наиболее используемые термитные смеси на данный момент Al-Ni и Al-CuOx. В данной работе будут продемонстрированы экспериментальные исследования процесса осаждения с составом Al-CuOx.

Дата добавления: 2020-01-07; просмотров: 125; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!