Корпус; 7 – решетка; 8 – втулка; 9 – сетка

Термоформование

Термоформование – метод получения изделий или полуфабрикатов из листовых или пленочных материалов при повышенных температурах в результате высокоэластичных деформаций.

К достоинствам термоформования относятся: возможность изготовления крупногабаритных изделий; достаточно высокая производительность и экономичность. Основной недостаток термоформования – наличие определенного температурного интервала стабильности размеров и формы изделий (ниже температуры стеклования), что обусловлено неравномерным характером реализуемых при термоформовании деформаций. Релаксационные процессы могут привести к изменению формы изделия, особенно при повышенной температуре. Способность изделия сохранять размеры и форму определяется температурой формования, степенью деформации исходной заготовки, температурой эксплуатации и другими факторами.

Разновидностями термоформования являются: вакуумформование и пневмоформование.

Вакуумформование производится под действием силы, возникающей из-за разности между атмосферными давлениями воздуха и разряжением, создаваемым внутри полости формы. Заготовка из листового материала с помощью прижимной рамы герметично закрепляется по периметру формы и нагревается с помощью инфракрасных нагревателей излучения из нихромовой проволоки (в стеклоизоляции) или стержневых. Затем внутреннюю полость формы соединяют с ресивером, в котором предварительно создают вакуум, и нагретый лист, вследствие образовавшегося в полости формы разрежения, втягивается внутрь нее. После охлаждения, необходимого для фиксации формы изделия, последнее удаляют из камеры.

|

|

|

При вакуум-формовании наиболее четко оформляется поверхность, соприкасающаяся с формой. Поэтому при повышенных требованиях к внутренней поверхности изделия выбирают выпуклую форму – пуансон (позитивный метод), а при повышенных требованиях к внешней поверхности используют вогнутую форму – матрицу (негативный метод).

Для формования изделия из толстых листов часто комбинируют создание вакуума с механическим формованием и использованием сжатого воздуха.

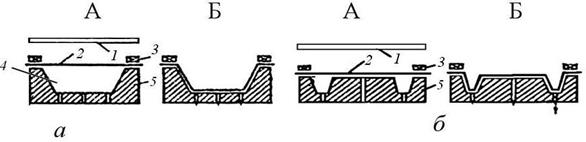

Схемы вакуумформования без предварительной и с предварительной вытяжкой представлены на рис. 3.7 и 3.8.

Рис. 3.7. Схемы вакуумформования без предварительной вытяжки:

а – матрица (негативное); б – пуансон (позитивное); А – нагревание; Б – формование;

Нагреватель; 2 – лист; 3 – прижимная рама; 4 – вакуумная камера; 5 – форма

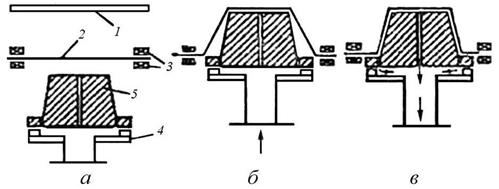

Рис. 3.8. Схемы вакуумформования с предварительной вытяжкой пуансоном:

а – нагревание; б – предварительная вытяжка листа; в – формование;

1 – нагреватель; 2 – лист; 3 – прижимная рама; 4 – пуансон; 5 – подвижный стол

|

|

|

Пневмоформование проводится под действием подогретого и сжатого воздуха, в результате чего лист оформляется в изделие. Для разогрева заготовок применяют теплорадиационные нагреватели (стационарные или подвижные), рабочими органами которых являются элементы сопротивления или кварцевые лампы.

Пневмоформование проводится под действием подогретого и сжатого воздуха, в результате чего лист оформляется в изделие. Для разогрева заготовок применяют теплорадиационные нагреватели (стационарные или подвижные), рабочими органами которых являются элементы сопротивления или кварцевые лампы.

Основные методы пневмоформования: негативное, позитивное и свободное.

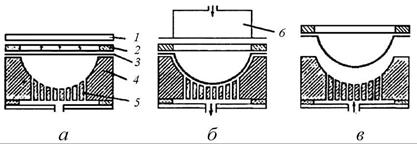

При негативном формовании (рис. 3.9) заготовку 5 закрепляют в зажимной раме 2 и нагревают. Затем под заготовкой устанавливают пневмокамеру 4, создают избыточное давление, под действием которого лист принимает форму изделия, и проводят охлаждение. Негативное формование позволяет получать изделия, наружная поверхность которых воспроизводит форму, размер и рисунок внутренней поверхности матрицы.

Рис. 3.9. Схема негативного формования:

а – нагрев; б – формование (вытяжка); в – выталкивание;

1 – матрица; 2 – зажимная рама; 3 – нагреватель; 4 – пневмокамера;

Заготовка

При позитивном формовании вместо матрицы в формовочную камеру устанавливают выпуклый оформляющий пуансон, форма, размер и рисунок воспроизводятся на внутренней поверхности изделия.

|

|

|

При свободном формовании заготовка, предварительно нагретая и укрепленная над проймой (зажимной рамой, имеющей специальную прорезь), формуется, не входя в контакт ни с оформляющим инструментом, ни с пневмокамерой. При достижении необходимой глубины вытяжки листа давление воздуха уменьшают и поддерживают постоянным до полного охлаждения изделия. Свободное формование применяют, как правило, для получения изделий с высокими оптическими свойствами

Дата добавления: 2020-01-07; просмотров: 175; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!