Зависимость механических свойств чугунов от формы графита и структуры металлической части

| Металлическая основа | Твердость, НВ | Форма графитовых включений | ||

| Пластинчатая (серые чугуны) | Хлопьевидная (ковкие чугуны) | Шаровидная (высокопрочные чугуны) | ||

| П | 250 |

|

|

|

| Ф+П | 200 | |||

| Ф | 150 | |||

Чем более дисперсны графитные включения, тем выше прочность чугуна при одной и той же металлической основе. Наиболее высокую прочность обеспечивает шаровидная форма графитной составляющей, а для хлопьевидной составляющей характерны высокие пластические свойства

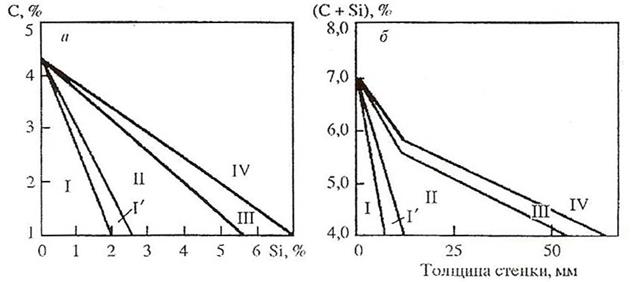

Рис. 2.52. Структурная диаграмма для чугунов в зависимости от содержания углерода и кремния (а) и толщины стенки (скорости кристаллизации) (б):

I – белые чугуны; I  – половинчатые чугуны; II , III , IV – серый чугуны соответственно с перлитной, феррито-перлитной и ферритной металлической основой

– половинчатые чугуны; II , III , IV – серый чугуны соответственно с перлитной, феррито-перлитной и ферритной металлической основой

На рис. 2.52 показано, каким образом можно регулировать структуру металлической составляющей чугунов, изменяя содержание углерода и кремния, а также скорость охлаждения (через изменение толщины стенки отливки). При пониженной скорости охлаждения фазовые превращения идут в соответствии с равновесной диаграммой, и образуется графит. При повышенной скорости охлаждения углерод частично выделяется в виде цементита. Половинчатым называется чугун, в котором эвтектическая реакция протекает и с образованием графита, и с образованием цементита. Механические свойства чугунов могут быть изменены при использовании следующих способов: специальное легирование (хромом, никелем, молибденом, медью – для серых чугунов); химико-термическая обработка (азотирование); упрочняющая термическая обработка (для высокопрочных чугунов).

|

|

|

Серые чугуны .

Графит в серых чугунах присутствует в форме пластинчатых включений.

Свойства. Особенность серых чугунов как машиностроительного материала состоит в том, что их целесообразно применять при работе деталей в условиях преимущественно сжимающих напряжений. Причина в том, что пластины графита располагаются в полостях металлической части, которые имеют остроугольную форму. Острые надрезы этих полостей являются своеобразными концентраторы напряжений, в которых при растягивающей нагрузке легко формируются очаги разрушения. В связи с этим временное сопротивление разрыву при растяжении серых чугунов в 2 – 4 раза ниже, чем предел прочности при сжатии: σВ не превышает 350 МПа Влияние остроугольной формы полостей, в которых расположены пластины графита, на прочность чугунов значительно меньше проявляется при более «мягких» способах нагружения (изгиб, кручение).

Серые чугуны из-за пластинчатой формы включений имеют такой технологический недостаток как зависимость фазового состава от скорости охлаждения, что проявляется в чувствительности уровня механических свойств к толщине стенки отливки. Чем тоньше стенка, тем быстрее происходит в ней процесс кристаллизации, тем меньше размеры графитовых включений, больше количество перлита, что приводит к повышению временного сопротивления разрыву. В толстостенных отливках образуются более крупные включения графита, что снижает прочность.

|

|

|

При диаметре отливки, например, 20 и 60 мм различие в значениях σВ может составить до 100 МПа. В связи с этим серые чугуны ограничено применяют для изготовления разностенных отливок.

Термообработка отливок из серых чугунов состоит в длительном отжиге при температурах 520 – 600 оС для снятия напряжений, возникших при кристаллизации. Применяют также отжиг для улучшения обрабатываемости резанием при 680 – 750°С.

Марки. Чугун маркируют буквами СЧ и числом, равным минимальному временному сопротивлению при разрыве , уменьшенному в 10 раз (ГОСТ 1412-85): так, чугун марки СЧ20 имеет σВ = 200 МПа. Применение серых чугунов определяется уровнем прочности. Прочность, а также предел выносливости возрастают с увеличением перлитной составляющей, что позволяет применять серые чугуны для особо ответственных деталей (табл. 2.28).

|

|

|

Таблица 2.28

| Условия работы литых деталей | Примеры деталей | Марка | Метал-лическая часть |

| Небольшие нагрузки | Крышки, фланцы, маховики, тормозные барабаны | СЧ10, СЧ15 | Ф |

| Повышенные статические и динамические нагрузки | Головки и блоки цилиндров карбюраторных двигателей, картеры, маховики | СЧ20, СЧ25 | Ф+П |

| Высокие нагрузки, износ | Поршни, блоки и гильзы цилиндров, корпуса компрессоров | СЧ30, СЧ 35 | П |

Применение серых чугунов

Чугун марки СЧ35 обладает наибольшей из всех серых чугунов герметичностью, он предназначены для корпусов компрессоров, насосов, арматуры, тормозной пневматики. Из менее прочных сплавов изготовляют головки и блоки цилиндров, а также различные литые детали в авто- и тракторостроении, а также в сельскохозяйственном машиностроении.

Высокопрочные чугуны .

В высокопрочных чугунах частицы графита имеют шаровидную форму. Шаровидная форма графита получается за счет модифицирования чугунов, путем введения в расплав солей магния. Магний изменяет поверхностное натяжение графитовых частиц, в связи с чем они приобретают форму с минимальной поверхностью при данном объеме – форму шара.

|

|

|

Высокопрочные чугуны отличаются более высоким содержанием углерода, чем серые, – 3,0 – 3,6 %.

Шаровидные частицы графита значительно меньше ослабляют прочность чугунов при жестких способах нагружения, чем пластинчатые. По комплексу характеристик конструкционной прочности высокопрочные чугуны выгодно отличаются от других конструкционных материалов:

– лучшей износостойкостью, антифрикционностью и обрабатываемостью резанием – от сталей;

– большей прочностью (в 3 – 5 раз) и пластичностью – от серых чугунов;

– возможностью уменьшить толщину отливки и, тем самым, снизить массу детали при одновременном повышении надёжности – по сравнению с серыми чугунами;

– возможностью применения всех видов упрочняющей термической обработки, как и для сталей.

Марки. Высокопрочные чугуны с шаровидным графитом маркируются буквами ВЧШГ (для краткости – ВЧ) (ГОСТ 7293–85) и числом, равным временному сопротивлению разрыву (МПа), уменьшенному в 10 раз.

Термообработка высокопрочных чугунов может быть разнообразной: закалка с отпуском, изотермическая закалка, сфероидизирующий отжиг. Частицы шаровидной формы не создают в сплаве концентраторов напряжений. Такая благоприятная форма позволяет применять к высокопрочным чугунам не только отжиг, но и упрочняющую термическую обработку, без опасения образования трещин от внутренних напряжений. После сфероидизирующего отжига, без дополнительной термообработки получают чугуны марок ВЧ35, ВЧ40. Применение изотермической закалки приводит к получению бейнитного чугуна. Это обеспечивает почти равную прочность с легированными сталями. Так, например, перлитный чугун в литом состоянии имеет σв = 600 – 700 МПа, а после изотермической закалки – 1100 – 1200 МПа. Чугуны ВЧ80, ВЧ100 применяют после закалки с отпуском.

Применение. Такие свойства позволяют применять высокопрочные чугуны не только для малоответственных литых деталей (марки ВЧ35 и ВЧ40), но и для деталей, работающих в условиях повышенных статических и динамических нагрузок (табл. 2.29).

Таблица 2.29

Дата добавления: 2020-01-07; просмотров: 308; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!