Оптический контроль технического состояния узлов

Железнодорожного подвижного состава эндоскопами

Общие сведения

Правилами ремонта электровоза установлен перечень основного оборудования, подлежащего технической диагностике в целях повышения безопасности движения, снижения эксплуатационных расходов на ремонт и техническое обслуживание. В правилах среди многочисленных средств диагностирования деталей, взаимно дополняющих друг друга, предусматривается эндоскоп.

Значительный опыт применения эндоскопов накоплен в депо Санкт-Петербург-сортировочный-Московский в 2000–2003 гг. Оптический метод неразрушающего контроля задействован при текущих ремонтах электровозов ВЛ10, технических обслуживаниях ТО-3 и текущих ремонтах тепловозов ЧМЭЗ [1].

С помощью эндоскопа контролировались зубья зубчатой передачи, на которых были обнаружены задиры, буксы с приводами скоростемеров, труднодоступные части экипажа. В часности были выявлены трещины на колесном центре коробчатого сечения.

В тяговых двигателях контролировались щеткодержатели, лобовые части обмоток, вентиляционные каналы. Через заглушенное отверстие тормозного цилиндра контролировалось состояние его поверхности.

Состояние механики электрических аппаратов оценивается косвенным путем – по времени срабатывания аппарата. Эндоскоп во многом позволяет непосредственно контролировать состояние поверхности «губок» контакторов без снятия камер и т. д.

|

|

|

Конструкция эндоскопа, назначение и порядок работы

1 Назначение

Эндоскоп ОД-20Э (в дальнейшем – прибор) предназначен для визуального осмотра поверхностей внутри закрытых полостей исследуемых объектов в авиационной, автомобильной и др. отраслях промышленности.

2 Основные технические данные:

| Предел фокусировки, мм | От 25 до 1000 |

| Длина рабочей части эндоскопа, мм не более | 840±20 |

| Угол отклонения головки дистанционного управления в одной плоскости, град | ±70 |

| Угол обзора, град., не менее | 25о |

| Разрешающая способность на расстоянии 25 мм, мм-1, не менее | 5 |

| Питание от сети переменного тока: – частота, Гц – напряжение, В | 50 220±20/30 |

| Потребляемая мощность от сети, Вт, не более | 200 |

| Освещенность поля на расстоянии 25 мм, не менее ЛК | 15000 |

3 Устройство и принцип работы

Прибор (рис. 6.1) работает на основе волоконной оптики.

Рисунок 6.1 – Эндоскоп ОД-20Э:

1 – объектив; 2 – окуляр; 3 – эндоскоп; 4 – кольцо; 5 – кольцо;

6 – разъем; 7 – головка дистанционного управления; 8 – ручка;

9 – насадка; 10 – блок питания; 11 – световод; 12 – тумблер включения прибора;

13 – переключатель режима горения лампы; 14 – гнездо разъема.

Осматриваемая поверхность с помощью объектива 1 проектируется на входной торец передающего изображение волоконного световода. Изображение поверхности на выходном торце световода рассматривается с помощью окуляра 2. Фокусировка эндоскопа 3 производится перемещением объектива 1 относительно выходного торца световода вращением кольца 4. Диоптрийная настройка окуляра 2 производится вращением кольца 5 до четкого проявления волоконной структуры выходного торца световода в пределах ±5 диоптрий. На корпусе окулярной части эндоскопа расположен разъем 6 крепления световода. Для панорамного обзора головка 7 дистанционного управления выполнена поворотной и может изгибаться в одной плоскости в пределах ±70о. Управление поворотом панорамной головки прибора производится ручкой 8. Для осмотра полостей малого сечения на панорамную головку крепится специальная насадка 9.

|

|

|

Блок питания 10 предназначен для освещения через светопровод 11 осматриваемой поверхности. В блоке установлена галогенная лампа накаливания типа КГМ 24-150 (24 В, 150 Вт).

Блок питания включается в сеть переменного тока напряжением 220 В, частотой 50 Гц. На передней панели блока питания размещены тумблер включения прибора 12, переключатель режимного горения лампы 13 и гнездо разъема 14, для присоединения световода 11. Оптическая система блока питания предназначена для фокусировки светового потока лампы на торец световода.

|

|

|

4 Подготовка к работе

4.1 Присоединить светопровод к блоку питания и эндоскопу.

4.2. Включить блок питания в сеть, при этом должен заработать вентилятор.

4.3. Переключателем режима подсветки включить лампу.

4.4 Получить четкое изображение структуры торца световода.

4.5 Запрещается эксплуатация прибора при неработающем вентиляторе.

5 Порядок работы

5.1 Ввести эндоскоп в смотровое отверстие и перемещать его до тех пор, пока объективная часть не будет расположена в пределах глубины наблюдения от плоскости рассматриваемого объекта.

5.2 Вращая кольцо фокусировки, получить четкое изображение контролируемой поверхности.

6 Техническое обслуживание

6.1 Протирка окуляра эндоскопа производится ватным тампоном или мягкой чистой салфеткой через 8 часов работы.

6.2 Внешний осмотр и очистка блока питания, проверка работы вентилятора – один раз в неделю.

6.3 При протирке требуется соблюдать осторожность, чтобы не оставить на стекле царапин.

Цель работы

1 Ознакомиться с методами контроля внутренних, скрытых дефектов и конструкций эндоскопа.

|

|

|

2 Получить практические навыки по применению эндоскопа для контроля закрытых полостей деталей электровоза.

Оборудование и измерительные средства

1 Эндоскоп ОД-20Э.

2 Тяговые двигатели НБ412М на стенде.

3 Тяговый двигатель ДПЭ400.

4 Стенд с препарированной автосцепкой.

5 Электропневматические контакторы.

6 Переносные шнуры для подключения токов питания эндоскопа.

7 Ключи гаечные.

Порядок выполнения работы

1 Ознакомиться с конструкцией эндоскопа, с порядком подготовки его к работе и правилами использования.

2 Подключить эндоскоп около объекта контроля.

3 Для контроля эндоскопом подготавливаются тяговые двигатели НБ412М на стенде, тяговый двигатель ДПЭ400 и автосцепка.

4 Осмотреть коллекторную камеру тягового двигателя, перемычки, выводы полюсов, записывая состояния деталей и специальные условные повреждения.

5 Проверить состояние вентиляционных каналов.

6 Провести осмотр второго тягового двигателя НБ412М

7 Осмотреть эндоскопом состояние коллекторной камеры двигателя ДПЭ400, вентиляционные каналы и сделать описание дефектов и условных неисправностей.

8 Эндоскопом проверить поверхности тягового хомута, пружин, головки автосцепки, выявить неисправности и условные знаки. Составить описание осмотра.

9 Эндоскопом осмотреть поверхности электропневматических контакторов. Полученные результаты записать в табл. 6.1, в которой отметить неисправности, отклонения, и меловые метки условных неисправностей.

Таблица 6.1 – Отклонения и неисправности, обнаруженные при осмотре

эндоскопом

| Объект осмотра эндоскопом | Результаты осмотра |

| 1. Тяговый двигатель НБ412К 1 | Палец пружины щеткодержателя в верхнем положении |

| 2. Тяговый двигатель НБ412К 2 | Дефектов не обнаружено |

| 3. Тяговый двигатель ДПЭ400 | Вентиляционные каналы без отклонений |

| 4. Автосцепка | Трещина хомута |

| 5. Электропневматические контакторы | Неисправности не обнаружены |

Оценить, на основе правил ремонта электровозов, тяговых двигателей и инструкции по ремонту и обслуживанию автосцепного устройства, возможность эксплуатации объектов и необходимость их ремонта.

Вывод:

Ознакомились с методами контроля внутренних, скрытых дефектов и конструкций эндоскопа. Получили практические навыки по применению эндоскопа для контроля закрытых полостей деталей электровоза.

Список использованных источников

1 Быстров И.Н. Узлы локомотива контролирует эндоскоп // Локомотив. – 2003. – № 7. – С. 31–35.

2 Руководство по техническому обслуживанию и текущему ремонту электровоза постоянного тока ВЛ10. ОАО «РЖД». – 2004. – 284 с.

3 Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации, ЦВ-ЦТ-ВНИИЖТ-494 (утв. 18.09.1997 г.). – М.: Транспорт, 1999. – 144 с.

Практическая работа № 4

Проектирование плана депо

Цель работы.

В практической работе № 4 следует разработать план депо. Для этого необходимо:

– выбрать тип зданий депо с учетом типа локомотива, климатических условий, размеров территорий, имеющихся типовых проектных решений;

– выполнить расчет размеров ремонтных цехов (участков) ТЧ и привести их к унифицированным (по данным ОАО «НИИ Трансэлектропроект»);

– провести обоснование выбора основного технологического оборудования для технического обслуживания и ремонта ТПС;

– выполнить расчет площади служебных, бытовых и вспомогательных помещений ТЧ;

– обосновать взаимное размещение производственных помещений и составление плана ТЧ;

– провести выбор зданий и сооружений, выполнить расчет путей ТЧ;

– составить план тяговой территории (генеральный план) ТЧ.

Технические указания и нормы для проектирования

локомотивного депо

1 Основными руководящими документами при проектировании локомотивного депо являются:

– технические указания по проектированию тепловозных и электровозных депо и экипировочных устройств;

– строительные нормы правила проектирования локомотивных депо, бытовых помещений и тяговой территории;

– санитарные нормы проектирования промышленных предприятий;

– инструкции по разработке проектов и смет для железнодорожного строительства и др.

2 Мощность отдельных сооружений и устройств должна устанавливаться с учетом дальнейшего развития по условиям работы на следующие сроки:

– габаритные размеры стойл и грузоподъемные средства депо – на десятый год эксплуатации;

– число стойл депо и объем зданий мастерских, экипировочных устройств – на пятый год эксплуатации;

– станочное оборудование мастерских, объемы жилищного и культурно-бытового строительства – на второй год эксплуатации.

3 Годовое количество ТР-3 в проектируемых ремонтных депо рекомендуется принимать не менее 300 секций ТПС.

Типы зданий депо, основные размеры

1 Все устройства и сооружения железнодорожного транспорта, необходимые для перевозки грузов и пассажиров размещают, на так называемой полосе отвода железной дороги. На этой части территории, называемой тяговой или деповской, находятся устройства и сооружения локомотивного хозяйства.

2 Деповская территория размещается вблизи станции. Связь тяговой территории с приемоотправочными парками станции осуществляется двумя специальными путями, по одному из которых осуществляется движение только в депо, по другому на станцию.

3 По конфигурации зданий локомотивные депо бывают прямоугольные и веерные. Прямоугольные депо строятся со сквозными и путиковыми путями.

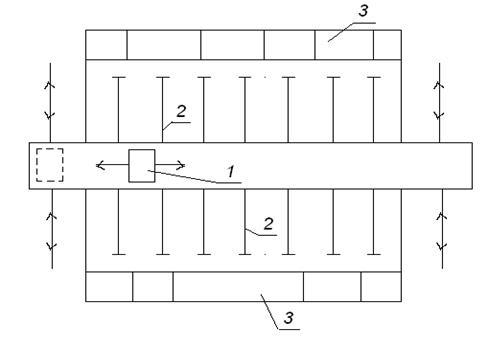

4 По взаимному расположению позиций и мастерских прямоугольные депо бывают павильонного (рис. 9.1, а) и ступенчатого (рис. 9.1, б) типов, а веерные – с поворотным кругом (рис. 9.1, в) и со стрелочной улицей (рис. 9.1, г). Существуют также депо комбинированного типа (рис. 9.1, д).

Рисунок 9.1 – Типы зданий локомотивных депо

а) – павильонного типа; б) – ступенчатого типа; в) – веерные с поворотным кругом; г) – со стрелочной улицей; д) – депо комбинированного типа; 1 – ремонтные участки; 2 – ремонтные позиции

5 Производственные помещения располагают в одном или нескольких зданиях, соединенных проходами. Служебно-бытовые помещения чаще размещают в общем блоке с производственными помещениями. Отдельно располагают котельную, ПТОЛ с экипировочными устройствами, закрытые обмывочные стойла, электростанцию, столовую и др.

6 В настоящее время веерные здания не строят ввиду неудобства установки мостовых кранов для обслуживания участков текущих ремонтов, сужающихся междупутий ремонтных позиций, усложняющих организацию ремонта.

7 Павильонные здания депо имеют наименьшую строительную стоимость. Они применимы для всех типов локомотивов и МВПС. Для них требуется меньшая строительная площадка, обеспечивается удобное взаимное расположение мастерских, ремонтных позиций и других производственных помещений, сокращаются расходы на содержание зданий за счет уменьшения периметра наружных стен.

8 Для районов с суровым климатом целесообразны павильонные здания с транспортной тележкой (см. рис. 9.2) для установки ремонтируемого ТПС на определенной позиции. В этих зданиях имеется лишь один путь для ввода локомотива на ремонт и один – для вывода, что сокращает площадь, занимаемую тракционными путями и обеспечивает сохранения тепла внутри здания. Однако транспортная тележка требует особого технического ухода, так как ее отказ задержит в депо все локомотивы.

Рисунок 9.2 – Локомотивное депо с транспортной тележкой

1 – транспортная тележка; 2 – ремонтные позиции; 3 – мастерские

9 Большое распространение получили здания депо ступенчатого типа (см. рис. 9.1, б) со сквозными путями. Секции зданий такого депо выполняются с заходом одна за другую на 6–12 м для обеспечения удобного внутреннего сообщения. Во вновь строящихся депо каждая секция текущего ремонта имеет три параллельных пути. В каждой секции, как правило, производится один вид текущего ремонта или технического обслуживания.

10 Достоинство зданий депо ступенчатого типа заключается в следующем:

– удобство ввода и вывода ТПС с ремонтных позиций;

– хорошее естественное освещение;

– пригодность для различных типов локомотивов;

– возможность дальнейшего расширения.

11 К недостаткам зданий депо ступенчатого типа можно отнести:

– значительные расходы на ремонтно-строительные работы из-за большого периметра наружных стен;

– больших теплопотерь, чему способствует расположение ворот в противоположных торцевых стенах.

12 На каждом пути ремонтной секции располагают одну или две ремонтных позиции. Строительная стоимость таких зданий относительно высокая.

13 Достоинства прямоугольных депо с тупиковыми путями – благоприятные условия для сохранения тепла (отсутствие сквозняков), недостатки – возможность расположения на каждом пути только одной ремонтной позиции, наличие большого количества параллельных железнодорожных путей, широкая строительная площадка. Прямоугольные депо с тупиковыми путями в строительстве дешевле, чем со сквозными.

14 В настоящее время локомотивные депо сооружаются по типовым проектам, разработанных с учетом унификаций основных зданий для всех типов локомотивов и МВПС. Унифицированы пролеты, расстояния между осями смежных путей, шаг между колоннами, крановые нагрузки, высота основных зданий. Это позволяет значительно удешевить постройку. Кроме того, унификация значительно упрощает переоборудование депо при переходе с одного вида тяги на другой, сводя его только к замене части технологического оборудования.

15 Для выполнения ТР-3 разработан типовой проект ремонтного депо с программой ремонта 300 и 600 локомотиво-секций в год.

Проектным институтом «Трансэлектропроект» – филиалом ОАО «РЖД» по заданию департамента локомотивного хозяйства компании в 60-х годах ХХ века разработаны типовые локомотиворемонтные депо, а также депо для экипировки и технического обслуживания.

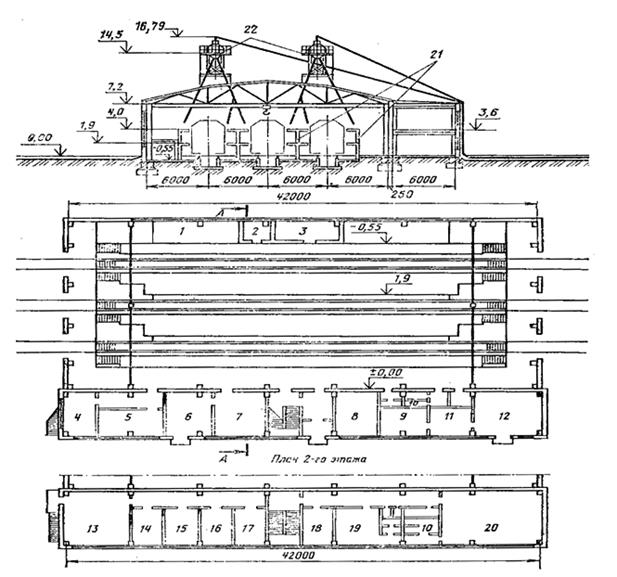

План электровозоремонтного депо павильонного типа для подъемочных ремонтов (сейчас – текущий ремонт ТР-3) показан на рис. 6, а на рис. 7 – план пункта технического обслуживания ТО-2 и экипировки электровозов ВЛ8, ВЛ10 и ВЛ80В/И на 60 электровозов в сутки.

Эти типовые проекты (рис. 9.3 и 9.4) применяются и до настоящего времени, полностью соответствуют установленным требованиям.

Рисунок 9.3 – План электровозоремонтного депо павильонного типа для

производства текущих ремонтов ТР-3

1 – комнаты мастеров; 2 – колесно-бандажное отделение; 3 – место монтажа роликовых букс; 4 – отделение ремонта роликовых подшипников; 5 – автотормозное отделение; 6 – отделение ремонта контрольно-измерительных приборов; 7 – ремонт компрессоров; 8 – аппаратное отделение; 9 – цех текущего ремонта ТР-3; 10 – сушильно-пропиточное отделение; 11 – электромашинное отделение; 12 – испытательная станция; 13 – гальваническое отделение; 14 – компрессорная; 15 – малярное отделение; 16 – столярное отделение; 17 – комната мастеров; 18 – сварочное отделение; 19 – газогенераторная; 20 – вентиляторная; 21 – заливочное отделение; 22 – кузнечно-рессорное отделение; 23 – термическое отделение; 24 – кладовые; 25 – слесарно-механическое отделение; 26 – моечное отделение; 27 – трансформаторная подстанция; 28 и 29 – инструментально-раздаточные кладовые; 30 – отделение ремонта инструмента; 31 – отделение ремонта скоростемеров; 32 – отделение автоспопов и локомотивной сигнализации; 33 и 34 – отделения для ремонта деталей электровозов, приписанных к депо; 35 – отделение ремонта грозозащитной аппаратуры; 36 – аккумуляторное отделение; 37 – стойла технического обслуживания; 38 – стойла текущего ремонта ТР-1; 39 – стойла текущего ремонта ТР-2 и одиночной выкатки колесно-моторных блоков; 40 – служебно-бытовые помещения (два этажа)

Рисунок 9.4 – План пункта технического обслуживания ТО-2 и экипировки

электровозов

1 – стойловая часть; 2 – зарядная аккумуляторных батарей; 3 – генераторная; 4 – комната дежурного по депо; 5 – комната локомотивных бригад; 6 – кладовая запчастей; 7 – мастерская; 8 – водоприготовительное отделение; 9 – кладовая обтирочных материалов; 10 – санузел; 11 – раздаточная масел; 12 – кладовая масел; 13 – буфет; 14 – кабинет начальника; 15 – комната экипировщиков и слесарей; 16 – комната расшифровщика скоростемерных лент; 17 – лаборатория; 18 – фотарий; 19 – женский гардероб; 20 – мужской гардероб; 21 – ремонтные площадки второго и третьего уровней; 22 – пескораздаточные бункера

16 Основные размеры ремонтных участков принимают из условия установки на ремонтных позициях наиболее по длине локомотивов, размещения поточных механизированных ремонтных линий и позиций, необходимого оборудования, соблюдения проходов и проездов. При проектировании новых локомотивных депо и реконструкции существующих размеры ремонтных участков устанавливают по размеру перспективного локомотива, намеченному в эксплуатацию на десятый год.

17 Размеры новых зданий локомотивных депо унифицируются:

– длина делается кратной шагу колонны 6 или 12 м;

– пролет зданий должен быть кратным 6 м (12, 18, 24 и 30 м);

– высоту зданий (отметка от пола до низа несущих конструкций перекрытия) с мостовым краном принимают кратной 1,2 м в диапазоне от 8,4 до 14,4 м;

– высоту остальных помещений принимают кратной 1,2 м до высоты 10,8 м и кратной 1,8 м при большей высоте.

18 Согласно «Технических указаний по проектированию тепловозных и электровозных депо и экипировочных устройств» длина здания LЗД ремонтного участка ТР-2 и (или) ТР-3 при установке одного локомотива определяется по формуле

LЗД(ТР-2, ТР-3) = l + k m + 2 (a + b + d) + k d, (11)

где l – длина локомотива по осям автосцепок, м;

m – длина тележки электровоза, м;

а – расстояние от автосцепки до края канавы, а = 1,2 м;

b – расстояние от края канавы до внутренней грани торцовой стены (величину b обычно принимают равной 2,3 или 4,3 м;

d – расстояние от тележки до оси автосцепки локомотива, d = 1,2 м;

k – количество тележек.

19 Длина здания LЗД ремонтного участка ТО-3 и (или) ТР-1 при установке одного локомотива определяется по формуле

LЗД(ТО-3, ТР-1) = l + 2 (a + b) + с. (12)

20 Длина здания LЗД ремонтного участка при установке двух локомотивов определяется по формуле

L ’ЗД(ТР-2, ТР-3) =2 l + 2 (a + b) + с + е, (13)

где е – расстояние между локомотивами, установленными на одном пути, е = 2,0 м.

21 Длина позиций со станком для обточки колесных пар и скатоопускной канавой

Lоп =2 А + 2 (a + b), (14)

где А – расстояние от оси автосцепки до оси последней колесной пары, м.

22 Необходимая высота зданий участков ТР-1 и (или) ТР-2 обусловлена возможностью выемки силового трансформатора и вспомогательных электрических машин.

23 Нормы длин стойловых участков для различных серий электровозов (локомотиворемонтное депо) приведены в табл. 9.1, а для электропоездов (моторвагонное депо) – в табл. 9.2.

Рисунок 9.5 – Схема определения длины стойл для участка ТР-1

24 В табл. 9.5 длина зданий стойловых участка ТР-3 принята при условии:

– производства ремонта на стационарных позициях при установке на пути одного или двух вагонов;

– производства ремонта на поточной линии при установке на пути трех или четырех вагонов, при этом два пути используются при ремонте позиций кузовов вагонов и один путь – для ремонта тележек.

Таблица 9.1 – Нормы длин стойловых участков электровозных депо

| Участок | Количество локомотивов на одном пути | Число путей | Длина для электровозов, м | Ширина, м | Высота, м | От стены до оси крайнего пути и междупутье | Грузоподъемность крана, т | ||

| ЧС2, ЧС4, ВЛ60К | ВЛ10, ВЛ80К,Т, ВЛ82 | ВЛ11 (3 секции) | |||||||

| ТР-3 | — | 2 | 120 | 108 | 108 | 30 | 13,2 | 6 - 7,5 - 16,5 | 30/5 |

| ТР-2 | 1 | 3 | 60 | 48 | 84 | 24 | 10,8 | 5 - 7 - 7 - 5 | 10 |

| 2 | — | 84 | 120 | ||||||

| ТР-1 | 1 | — | 48 | 84 | 7,2 | 2 | |||

| 2 | 60 | 84 | 120 | ||||||

| ТО-3 | 1 | — | 48 | 84 | 7,2 | — | |||

| 2 | 60 | 84 | 120 | ||||||

| ТО-4 | 1 | 48 | 84 | 120 | 7,2 | — | |||

| Выкатка КМБ | 60 | 84 | 120 | 10,8 | 10 | ||||

25 В табл. 9.2 длина зданий стойловых участка ТР-2 принята при условии:

– выполнении расцепки секции на вагоны;

– подъемка кузовов 30 т. домкратами;

– выкатки всех тележек;

– наличия места для двух колесных пар около каждой тележки.

26 В табл. 9.2 длина зданий стойловых участка ТР-1 принята при условии:

– раздвижки вагонов электропоездов для ревизии головок автосцепок;

– демонтажа (монтажа) автосцепок (при необходимости);

– осмотра поверхности катания колесных пар.

Таблица 9.2 – Нормы длин стойловых участков моторвагонных депо

| Участок | Число вагонов на одном пути | Длина для электропоездов, м | ||

| ЭР1, ЭР2, ЭР9П, ЭР9Е | ЭР22, ЭР30 | ЭР200 | ||

| ТО-3 | 4 | 96 | 114 | — |

| 6 | 138 | — | — | |

| 8 | 174 | 216 | 228 | |

| 10 | 216 | — | — | |

| 12 | 258 | 312 | — | |

| 14 | — | — | 384 | |

| ТР-1 | 2 | 54 | — | — |

| 4 | 102 | — | — | |

| 6 | 144 | — | — | |

| 8 | 192 | 228 | 240 | |

| 10 | 234 | — | 300 | |

| 12 | 276 | 336 | 354 | |

| 14 | — | — | 414 | |

| ТР-2 | 1 | 48 | 54 | 54 |

| 2 | 90 | 102 | 102 | |

| ТР-3 | 1 | 42 | 48 | — |

| 2 | 66 | 78 | — | |

| 3 | 90 | 102 | — | |

| 4 | 108 | 132 | 136 | |

| ТО-4 | 1 | 48 | 60 | 60 |

27 Поскольку в настоящее время широко применяется в депо диагностическое оборудование для локомотивов, Проектно-конструкторское бюро (ПКБ ЦТ) разработало проект «Автоматизированная станция испытания локомотивов», согласно которого при проектировании плана депо следует предусматривать два стойловых участка длиной равной стойловому участку ТР-1.

28 При ремонте в депо трех- и четырехсекционных локомотивов длина ремонтных участков ТР-3, ТР-2, ТР-1, ТО-3 и ТО-2 увеличивается на длину «добавочных» секций локомотива, при этом кратность длины секции обязательно сохраняется.

Участки и отделения депо

1 Технологический процесс участка текущего ремонта ТР-3 и среднего ремонта СР для вновь строящихся депо, как правило, организуется по агрегатно-поточному методу, при котором к моменту постановки должны быть в наличии собранные тележки с колесно-моторными блоками, рессорным подвешиванием, тормозной рычажной передачей и опорами.

2 Ремонтные позиции должны быть оборудованы:

– смотровыми канавами с пониженным полом с наружной стороны для осмотра механической части;

– двухярусными технологическими платформами;

– домкратами для подъема кузовов;

– колонками для слива и подачи трансформаторного масла;

– низковольтным освещением напряжением 36 В и мощностью ламп 40 Вт;

– розетками для подключения переносных ламп, электрических инструментов и приспособлений;

– трубопроводами сжатого воздуха с воздухоразборными кранами для подключения пневмоинструментов;

– слесарными верстаками;

– универсальными стеллажами;

– гидравлическими домкратами грузоподъемностью 13 т для смены рессор, балансиров и валиков;

– агрегатом для заправки консистентной смазкой;

– прессом для запрессовки смазки;

– смазкозаправщиком выжимным;

– передвижным электрогайковертом для развертывания винтов тормозных тяг;

– установкой для сушки тяговых двигателей горячим воздухом;

– пневмогидравлической системой механизированного стойла для откачки и заправки маслом МОП и кожухов зубчатых передач;

– переносными установками для проверки электроаппаратуры электроподвижного состава и быстродействующего выключателя и другими электро- и пневмоприспособлениями и инструментами, позволяющими максимально механизировать работы;

– водопроводом;

– канализационным стоком.

3 Для разборки, сборки и ремонта агрегатов в депо должны быть:

– специализированные участки и стенды для разборки (сборки) тележек, колесно-моторных блоков;

– камеры для производства сварочных работ и окраски рам тележек;

– кантаватель рам тележек;

– устройства для пропарки и очистки главных резервуаров;

– пресса для испытания пружин рессорного подвешивания;

– устройства для проверки работоспособности листовых рессор и буксовых поводков с резинометаллическими элементами;

– моечная машина для мойки рам тележек, колесных пар, тяговых двигателей, компрессоров, рессорного подвешивания, тормозной рычажной передачи и других деталей (узлов).

4 Транспортировка собранных тележек производится краном грузоподъемностью 30/5 и 10 т.

5 Размеры сборочного цеха текущего ремонта ТР-3 и среднего ремонта СР в плане должны, кроме ремонтных позиций, включать площади для размещения оборудования снимаемого с электровоза (тележки, колесные пары, тяговые двигатели, листовые рессоры, пружины, крышки, воздухозаборные устройства, токоприемники, вспомогательные машины, компрессоры, электрические аппараты и др.) и такого же количества заранее подготовленного нового (отремонтированного) оборудования для замены демонтированного, а также площади для проезда автокар.

6 При текущем ТР-3 и среднем СР ремонтах окраску кузова локомотива следует выполнять в цехе краскопультом используя при этом краски типа АКРЭМ, АКРЭМ-Уретал, ВК-АК-130 на водной основе с классом отделки не менее IV по ГОСТ 9032-2007. Краски на водной основе разработаны учеными ВНИИЖТ совместно со специалистами Санкт-Петербурга, Ярославля, они не требуют специальных помещений и в настоящее время широко применяются при окраске кузовов новых и подлежащих ремонту электропоездов.

Для подготовки поверхностей необходимо использовать грунтовку УНИКОР-ЖД, ВД-АК-0247, ВД.

Для очистки поверхности кузова следует применять установку УГОЛ, созданную Омским научно-исследовательским институтом транспортной диагностики, работающую на основе сжиженного углекислого газа высокого давления.

7 При поточном методе ремонта первый ремонтный путь следует проектировать сквозным.

8 Длина стойловых участков других текущих ремонтов предусматривает:

– сушку тяговых двигателей горячим воздухом от специальных электрических калориферов;

– производство ремонта на механизированных стойлах трех уровней;

– расцепку секций локомотива, подъемку кузова, выкатку тележек для ревизий опор и подкузовного оборудования (при производстве ремонта ТР-2);

– раздвижку секций без разъема кондукторов на расстояние необходимое для замера деталей головок автосцепок, их демонтажа (монтажа), а также для осмотра поверхности катания колесных пар (при производстве ремонта ТР-1).

9 На участках ТО-4 согласно «Техническим указаниям на проектирование депо» должно иметься не менее двух станков для обточки колесных пар без выкатки из-под электровоза (станки моделей КЖ-20МХ, А-41, Хогеншейдт-106 и др.), не менее двух скатоподъемников (каждый из них размещается на отдельном пути).

10 Автоматизированную станцию испытания локомотивов следует размещать на двух путях имеющих длину равное длине стойла ТР-1.

11 Следует иметь в виду, что на основании распоряжения ОАО «РЖД» № 3р от 17.01.2005 г. для грузовых и пассажирских электровозов серий ЧС2, ЧС4, ЧС7 и ЧС8 у которых норма пробега между ТР-1 не превышает 20 тыс. км, а также для электровозов серий ВЛ65, ЭП1 и новых серий локомотивов обслуживание ТО-3 не предусматривается.

12 При выполнении на одном стойловом участке несколько видов ремонта длина участка принимается равной по длине большего из них.

13 Техническое обслуживание ТО-2 локомотивов (в том числе и электропоездов) выполняется высококвалифицированными слесарями в пунктах технического обслуживания (ПТОЛ), совмещенных с экипировочными устройствами, в отдельных зданиях, удаленных от основных зданий депо на расстоянии не менее 100…250 м.

14 Ремонт демонтированных (снятых с электровоза) агрегатов, сборочных узлов, деталей (узлов) выполняется в отдельных цехах или отделениях на основании требований изложенных в правилах по ремонту, инструкциях и указаниях.

15 При агрегатном методе ремонта цеха (отделения) должны работать на пополнение запаса необходимых узлов (деталей) и агрегатов в сборе в кладовых депо для производства ремонта по принципу «сняли – поставили на место». Номенклатура и количество необходимого технологического оборудования должна быть не менее, чем в в утвержденных ЦТ ОАО «РЖД» регламентах на каждый вид ремонта, учитывая при этом последние разработки.

16 Заготовительный участок локомотивного депо состоит из отделений и участков, в которых ремонтируют узлы и агрегаты, снятые с электропоездов и локомотивов, изготовляют новые несложные детали. В локомотивных депо с большим объемом ремонта ТПС в отделениях заготовительного участка организуется поточный ремонт агрегатов и узлов.

17 Электроаппаратное отделение предназначено для ремонта и испытания реле, контакторов, контроллеров машиниста, реверсов, регуляторов напряжения, электропневматических вентилей, сопротивлений, предохранителей и др., а также вспомогательных электрических машин (обычно площадь отделения составляет 100…115 м2).

Отделение имеет следующие помещения: ремонтное с участками (продувочно-дефектировочным, разборочно-ремонтным, окрасочно-сушильным, сборочным) и испытательное.

18 В ремонтном отделении располагают верстаки слесарные, электрический гайковерт; ультразвуковой дефектоскоп, комплект щупов, приспособление для притирки клапанов пневматических контакторов; шаблоны профиля контактов контакторов; шкаф для сушки, нагрева и прожировки деталей; электрованну для пайки наконечников; консольный поворотный свободно стоящий кран грузоподъемностью 0,25 т, мост постоянного тока, электрический паяльник с регулированием температуры; набор динамометров.

19 Испытательное отделение имеет стенды для испытания вспомогательных электрических машин, электрических аппаратов, электропневматической аппаратуры, электрической прочности изоляции, реле давления масла, а также стеллаж, консольный поворотный кран грузоподъемностью 0,25 тс ручным механизмом управления.

20 Отделение ремонта компрессоров и вентиляторов (обычно площадь для электропоездов и локомотивов составляет 120…140 м2). На участке ремонта компрессоров и вентиляторов установлены стеллажи – подставки для компрессоров и вентиляторов, столы сборки, стол с контрольной плитой, станок для клепки лопаток вентиляторов, приспособление для статической балансировки крыльчаток вентиляторов, обкатка и испытание компрессоров и вентиляторов после ремонта производятся в специальном помещении, оборудованном испытательными стендами.

Отделение располагают в общем пролете с цехом по техническому обслуживанию маневровых тепловозов.

21 Аккумуляторное отделение служит для формовки новых кислотных и щелочных батарей, а также оздоровительной зарядки и ремонта эксплуатируемых. Работа с кислотными и щелочными батареями в одном помещении категорически запрещается, поэтому отделение необходимо разделить на два изолированных участка. На одном размещают кислотные аккумуляторы и генераторное помещение (обычно площадью 120…140 м2), на другом – щелочные аккумуляторы (обычно площадью 100…110 м2).

В отделении ведется учет состояния аккумуляторных батарей на локомотивных и погрузочно-транспортных тележках депо.

22 Отделение ремонта контрольно-измерительных приборов и скоростемеров предназначено для ремонта и проверки скоростемеров, электротермометров, электроманометров, терморегулирующей аппаратуры, электроизмерительных приборов, их шунтов и сопротивлений. Отделение необходимо расположить в двух помещениях: ремонта контрольно – измерительных приборов и скоростемеров (площадью 60…70 м2) и электроизмерительных приборов (площадью 45…50 м2).

23 Отделение ремонта автостопов и поездной радиосвязи локомотивов располагают обычно на площади 18…20 м2. Отделение обслуживают работники дистанции сигнализации и связи (ШЧ), на которых возлагаются учет работы, ревизия и ремонт устройств автоматической локомотивной сигнализации непрерывного действия (АЛСН) и поездной радиосвязи, за исключением автостопов, антенных устройств и преобразователей питания радиоустановок.

24 Электрогазосварочное отделение следует размещать на площади 60…80 м2. От электросварочных установок прокладывают электропровода к ремонтным позициям локомотивов, где производятся сварочные работы с дистанционным включением сварочных агрегатов.

Сварочное помещение должно быть оборудовано приточно-вытяжной вентиляцией. В нем устанавливают:

– столы для сварочных работ с вытяжными зонтами;

– вращающиеся столы для электросварочных работ диаметром 800 мм;

– стеллажи универсальные;

– машины для стыковой сварки модели МСР-50;

– печь камерную электрическую со шкафом управления и автоматическим электронным потенциометром типа ШНТ-ЗОЗБ;

– кран-балку с тельфером грузоподъемностью 0,5 т.

В машинном помещении размещают многопостовой сварочный выпрямитель, реостаты, однопостовой сварочный выпрямитель, трансформаторы сварочные, однопостовой мотор-генератор. В газогенераторном помещении устанавливают генераторы и шестереночную ручную таль грузоподъемностью 1 т.

25 Ремонтно-хозяйственный участок

Все вспомогательные отделения, руководимые мастерами или бригадирами, объединены в ремонтно-хозяйственный участок.

Ремонтная группа состоит из слесарей - механиков и слесарей - электриков, в обязанности которых входит содержание в технически исправном состоянии установленного механического и электросилового оборудования, инструмента, приспособлений и устройств деповского хозяйства и выполнение их планово-предупредительных ремонтов в сроки, предусмотренные годовым планом-графиком, а также изготовление нестандартного инструмента и приспособлений.

Строительная группа, состоящая из плотников, столяров ремонтирует и изготовляет рамы, ворота, двери и другой хозяйственный инвентарь.

В отделениях ремонтно-хозяйственного участка, расположено в блоке здания мастерских депо на соответствующих площадях, установлено необходимое оборудование: верстаки слесарные; стеллажи универсальные; стеллажи верстачные; станки: настольно-сверлильный, точильно-шлифовальный двусторонний, отрезной ножовочный.

26 В отделении ремонта электросилового оборудования и электросетей депо – два верстака слесарных, настольно-сверлильный станок, два стола-стеллажа для электрических машин, пять стеллажей, два шкафа инструментальных, пневмогидравлический пресс, аппарат для стыковой сварки, проводов, стенд для испытания электрооборудования и электрических машин, кран консольный поворотный свободно стоящий с электроталью грузоподъемностью 0,25 т.

27 В столярном отделении (площадью 140…160 м2) – универсальный станок типа (УН), водяное электроточило, два столярных верстака, клееварка электрическая с индивидуальной вытяжкой, стол для стекольных работ, шкаф сушильный, шкаф для инструмента.

28 В вентиляторных помещениях - вентиляторы с калориферами для подачи свежего подогретого воздуха в каналы общей приточной вентиляции, вентиляторы без калориферов для отсоса загрязненного воздуха по каналам общей вытяжной вентиляции, вентиляторы дутьевые для кузнечных и медницких горнов.

29 В помещении стоянки электрокаров (автокаров) и погрузчиков – полупроводниковый выпрямитель, трансформатор, вентилятор для отсоса газов от аккумуляторов при их зарядке, розетки подключения батарей для зарядки, шкаф для инструмента.

30 В компрессорном отделении – необходимое количество компрессоров, воздухораспределительный коллектор с арматурой, два воздухосборника (устанавливаются вне здания); масловодоотделители – по количеству компрессоров; бак для масла; верстак слесарный, шкафы с приборами автоматического управления работой компрессоров и размещения статических конденсаторов; кран-балка грузоподъемностью 2 т.

31 Необходимый перечень технологического оборудования для различных видов ремонтов с указанием названием, типа, обозначения, разработчиков, изготовителей и поставщиков, их количества по сериям элнетровозов и производственным участкам депо не должно быть меньше, чем в указанных ниже технических регламентах:

– средний ремонт СР электровозов ВЛ10В/И, ВЛ11 и ВЛ80В/И технический регламент технической оснащенности базового предприятия по ремонту РД 32 ЦТР 528-2011, утвержденный 24.12.2011 г.;

– текущий ремонт ТР-3 электровозов ВЛ10В/И, ВЛ11 и ВЛ80В/И технический регламент РД 32 ЦТР 503-2005, утвержденный ОАО «РЖД» 29.10.2005 г.;

– текущий ремонт ТР-2 электровозов ВЛ10В/И, ВЛ11 и ВЛ80В/И технический регламент РД 32 ЦТР 508-2006, утвержденный ОАО «РЖД» 27.12.2006 г.;

– текущий ремонт ТР-1 электровозов ВЛ10В/И, ВЛ11 и ВЛ80В/И технический регламент РД 32 ЦТР 513-2012, утвержденный ОАО «РЖД» 24.02.2012 г.

Подобные регламенты технологического оборудования разработаны Дирекцией по ремонту тягового подвижного состава (ЦТР) и утверждены руководством ОАО «РЖД» для электровозов ЧС2 и электропоездов.

32 Следует при проектировании использовать и новое оборудование описанное в литературных источниках.

33 Стандартное оборудование принимается по ГОСТам, альбомам, каталогам, заводским паспортам и справочникам заводов-изготовителей; нестандартное – по чертежам и каталогам ПКБ ЦТ и ОАО «Желдорреммаш», проектных организаций других министров, а также по образцу оборудования, сконструированного и применяемого в локомотивных депо.

34 Взаимное расположение производственных помещений в депо во многом зависит от рода выполняемых работ. Например, отделения, в которых производятся точные работы по настройке и регулировке узлов, приборов или агрегатов, должны размещаться в отдельных изолированных помещениях, имеющих хорошее естественное освещение.

К ним относятся отделения по ремонту контрольно-измерительных приборов, АЛСН, электроаппаратуры, автостопов и поездной радиосвязи.

35 Для сокращения путей транспортировки ремонтируемых деталей (узлов) участки по ремонту крупных узлов и (или) деталей, а также кладовую запчастей и инструментальную кладовую располагают вблизи сборочного цеха.

36 Кузнечное, термическое, сварочное медницкое отделения опасные в пожарном отношении, объединяют в общий блок, отдельный от других помещений депо капитальными стенами. Газогенераторную установку размещают в отдельном помещении с легким перекрытием, капитальными стенами и выходом наружу.

37 Компрессорное отделение с целью сокращения длины воздухопроводов располагают, по возможности, рядом с потребителями сжатого воздуха.

38 В механическом отделении при расстановке оборудования стремятся обеспечить поточность обработки деталей, исключая встречное перемещение. Проходы между станками и другим оборудованием должны быть не менее 1 м с учетом ограждения движущихся частей. Шкафы, стеллажи, верстаки, горны устанавливают, как правило, вплотную к стене. Нерабочие стороны станков должны отстоять от стены на расстоянии 0,5…1,5 м для возможности их ремонта.

39 При расстановке оборудования руководствуются утвержденными ОАО «РЖД» расстояниями станков, установок, ремонтных стендов от стен и колонн (см. рис. 9.6), расстояниями между станками (см. рис. 9.7), расстояниями между продольными рядами станков при наличии проезда для электрокар (автокар) (см. рис. 9.8).

40 Сводные данные рекомендуемых норм площадей отделений и участков цехов, мастерских электровозоремонтных и депо электропоездов в зависимости от рода тока, годового пробега и выполняемых в депо видов ремонта приведены нормативных документах ОАО «РЖД».

41 К отделениям и участкам, указанных в табл. 9.3 и 9.4, необходимо добавить:

– отделение по ремонту приборов безопасности движения, установленных на локомотиве;

– отделение по ремонту автоматизированной системы движения поездов;

– диагностическое отделение и др.

Рисунок 9.6 – Расстояние станков от стен и колонн, мм:

1 – малые станки габаритом не более 500 1000 мм, не имеющие сзади движущихся частей; 2 – средние и крупные станки; 3 – крупные станки, обслуживаемые мостовым краном или кран-балкой (расстояние от оси станка до стены А определяется расстоянием от подкранового пути до крюка крана в его крайнем положении В и расстоянием от подкранового пути до стены С: A = В + С + 200 мм; 4 – малые, средние и крупные станки; 5 – станки, не имеющие сбоку движущихся деталей; 6 – мелкие и средние станки, имеющие сбоку движущие детали; 7 – крупные станки, имеющие сбоку движущиеся детали; 8 – фрезерные и шлифовальные станки; 9 – станки, смещенные по отношению к колонне

Рисунок 9.7 – Расстояниями между станками, мм

1 – токарные и токарно-винторезные станки; 2 – поперечно-строгальные станки; 3 – вертикально сверлильные станки; 4 – шлифовальные и фрезерные станки

Рисунок 9.8 – Расстояниями между продольными рядами станков при

наличии проезда для электрокар (автокар)

Таблица 9.3 – Площади отделений и участки цехов (мастерских)

электровозоремонтного депо

| Наименование отделений и участков | постоянного тока | переменного тока | ||||

| годовой пробег, млн. локомотиво-км. | ||||||

| 35 | 15…35 | до 15 | 35 | 15…35 | до 15 | |

| виды выполняемых ремонтов | ||||||

| ТР-3, ТР-2, ТР-1 | ТР-2, ТР-1 | ТР-1 | ТР-3, ТР-2, ТР-1 | ТР-2, ТР-1 | ТР-1 | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Колесно-моторное отделение | 340 | 340 | — | 340 | 340 | — |

| Колесное отделение: | 650 | — | — | 650 | — | — |

| – бандажный участок | 80 | — | — | 80 | — | — |

| – роликовый участок | 55 | — | — | 55 | — | — |

| Автотормозное отделение | 80 | 80 | 60 | 80 | 80 | 60 |

| – компрессоров и насосов | 80 | — | — | 80 | — | — |

| Отделение КИП и скоростемеров | 110 | 75 | 25 | 110 | 75 | 25 |

| Отделение автостопов и радиосвязи | 70 | 35 | 35 | 70 | 35 | 35 |

| Механическое отделение | 250 | 130 | 60 | 280 | 140 | 60 |

| Слесарно-заготовительное отделение | 150 | 90 | 50 | 150 | 100 | 50 |

| Кузнечное отделение | 140 | 40 | 40 | 140 | 40 | 40 |

| Термическое отделение | 60 | — | — | 60 | — | — |

| Заливное отделение | 70 | 70 | — | 70 | 70 | — |

| Сварочное отделение | 110 | 55 | 35 | 110 | 55 | 35 |

| Гальваническое отделение | 160 | — | — | 160 | — | — |

| Полимерное отделение: | 160 | — | — | 160 | — | — |

| – участок напыления и капронового литья | 40 | — | — | 40 | — | — |

| Столярное отделение | 50 | 40 | 20 | 50 | 40 | 20 |

| Малярный участок | 15 | 15 | 15 | 15 | 15 | 15 |

| Моечное отделение | 190 | 60 | — | 190 | 60 | — |

| – шестереномоечный участок | 35 | 35 | 35 | — | — | — |

| Помещение комплексных бригад | 85 | 55 | 30 | 135 | 100 | 35 |

| – при участке ТР-3 | 30 | — | — | 35 | — | — |

| – при участке ТР-2 | 10 | 10 | — | 15 | 15 | — |

| – при участке ТР-1 | 30 | 30 | 20 | 85 | 85 | 35 |

| – при участке ТО-3 | 15 | 15 | 10 | — | — | — |

| Лаборатория | 110 | 95 | 95 | 110 | 95 | 95 |

Продолжение таблицы 9.3

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Мастерская главного механика | 100 | 65 | 50 | 100 | 65 | 50 |

| Экспериментальный участок | 30 | 25 | 15 | 30 | 20 | 15 |

| Инструментальное отделение | 100 | 80 | 50 | 120 | 80 | 50 |

| Хозяйственное отделение | 100 | 50 | 40 | 100 | 50 | 40 |

| Кладовые: | 550 | 350 | 200 | 650 | 400 | 200 |

| – кладовая строительных материалов | 130 | 80 | 50 | 110 | 65 | 55 |

| Участок текущего обслуживания и зарядки электрокаров (автокаров) | 55 | 55 | 55 | 55 | 55 | 55 |

| Участок зарядки огнетушителей | 35 | 35 | 35 | 35 | 35 | 35 |

| Водоприготовительное отделение | 35 | 35 | 35 | 35 | 35 | 35 |

| Компрессорная сианция | 120 | 60 | 50 | 120 | 60 | 50 |

Таблица 9.4 – Площади отделений и участки цехов (мастерских)

депо электропоездов

| Наименование отделений и участков | годовой пробег, млн. секцие-км. | |||||||||

| 50 | 25…50 | 15…25 | 5…15 | до 5 | ||||||

| виды выполняемых ремонтов | ||||||||||

| ТР-3, ТР-2, ТР-1 | ТР-2, ТР-1 | ТР-2, ТР-1 | ТР-1 | ТР-1 | ||||||

| постоянного тока | переменного тока | постоянного тока | переменного тока | постоянного тока | переменного тока | постоянного тока | переменного тока | постоянного тока | переменного тока | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Электромашинное отделение | 650 | 650 | — | — | — | — | — | — | — | — |

| Испытательная станция | 200 | 200 | — | — | — | — | — | — | — | — |

| Пропиточно-сушильное отделение | 140 | 140 | — | — | — | — | — | — | — | — |

| Трансформаторное отделение | — | 145 | — | 145 | — | 145 | — | — | — | — |

| Участок очистки и сушки трансформаторного масла | — | 70 | — | 60 | — | 60 | — | — | — | — |

| Фильтров | — | 50 | — | 50 | — | 50 | — | 30 | — | 30 |

| Электрической аппаратуры | 120 | 140 | 120 | 140 | 120 | 140 | 50 | 50 | 50 | 50 |

| Электронной аппаратуры | 100 | 100 | 35 | 35 | 35 | 35 | 35 | 35 | 35 | 35 |

| Участок полупроводниковых выпрямителей | — | 55 | — | 55 | — | 55 | — | — | — | — |

| Участок токоприемников | 80 | 80 | 55 | 55 | 55 | 55 | 55 | 55 | 55 | 55 |

Продолжение таблицы 9.4

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Участок заправки токоприемников твердой смазкой | 35 | — | 35 | — | 35 | — | 35 | — | 35 | — |

| Аккумуляторное щелочное | 80 | 80 | 100 | 100 | 80 | 80 | 80 | 80 | 60 | 60 |

| Тележечное отделение | 1050 | 1050 | — | — | — | — | — | — | — | — |

| Колесно-редукторное | 540 | 540 | — | — | — | — | — | — | — | — |

| Роликовый участок | 80 | 80 | — | — | — | — | — | — | — | — |

| Автотормозное отделение | 80 | 80 | 80 | 80 | 80 | 80 | 40 | 40 | 40 | 40 |

| Участок ремонта компрессоров | 70 | 70 | — | — | — | — | — | — | — | — |

| Участок КИП и скоростемеров | 110 | 110 | 75 | 75 | 75 | 75 | 25 | 25 | 25 | 25 |

| Участок автостопов и радиосвязи | 70 | 70 | 35 | 35 | 35 | 35 | 35 | 35 | 35 | 35 |

| Механическое отделение | 220 | 230 | 120 | 120 | 120 | 120 | 100 | 110 | 100 | 110 |

| Слесарно-заготовительное | 120 | 130 | 90 | 90 | 80 | 90 | 80 | 90 | 80 | 90 |

| Кузнечно-рессорное отделение | 130 | 130 | 80 | 80 | 80 | 80 | 70 | 70 | 70 | 70 |

| Термическое отделение | 60 | 60 | — | — | — | — | — | — | — | — |

| Заливочное отделение | 60 | 60 | 40 | 40 | 40 | 40 | — | — | — | — |

| Сварочное отделение | 110 | 110 | 55 | 55 | 55 | 55 | 35 | 35 | 35 | 35 |

| Гальваническое отделение | 160 | 160 | 100 | 100 | 100 | 100 | — | — | — | — |

| Участок напыления и капронового литья | 60 | 60 | — | — | — | — | — | — | — | — |

| Столярное отделение | 100 | 100 | 70 | 70 | 70 | 70 | 70 | 70 | 70 | 70 |

| Малярный участок (при столярном отделении) | 40 | 40 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 |

| Моечное отделение | 190 | 190 | 60 | 60 | 60 | 60 | — | — | — | — |

| Помещение комплексных бригад | 100 | 100 | 85 | 95 | 55 | 60 | 35 | 35 | 20 | 20 |

| – при участке ТР-3 | 45 | 40 | — | — | — | — | — | — | — | — |

| – при участке ТР-2 | 10 | 10 | 15 | 10 | 10 | 10 | — | — | — | — |

| – при участке ТР-1 | 25 | 20 | 40 | 35 | 25 | 20 | 15 | 15 | 10 | 10 |

| – при участке ТО-3 | 20 | 20 | 30 | 50 | 20 | 30 | 10 | 20 | 10 | 10 |

| Мастерская главного механика | 80 | 95 | 65 | 95 | 50 | 65 | 40 | 40 | 20 | 20 |

| Экспериментальный участок | 30 | 30 | 20 | 30 | 20 | 20 | 15 | 15 | — | — |

| Инструментальное отделение | 100 | 100 | 80 | 80 | 80 | 80 | 50 | 50 | 50 | 50 |

| Хозяйственное отделение | 80 | 80 | 50 | 50 | 50 | 50 | 40 | 40 | 40 | 40 |

| Участок текущего обслуживания и зарядки электрокаров (автокаров) | 55 | 55 | 55 | 55 | 55 | 55 | 55 | 55 | 55 | 55 |

| Участок зарядки огнетушителей | 35 | 35 | 35 | 35 | 35 | 35 | 35 | 35 | 35 | 35 |

| Лаборатория | 110 | 110 | 95 | 95 | 95 | 95 | 95 | 95 | 95 | 95 |

| Компрессорная станция | 110 | 110 | 60 | 60 | 60 | 60 | 50 | 50 | 40 | 40 |

Вывод:

В данной работе разработали план депо. Для этого мы выбрали тип зданий депо с учетом типа локомотива, климатических условий, размеров территорий, имеющихся типовых проектных решений; выполнили расчет размеров ремонтных цехов (участков) ТЧ и привести их к унифицированным (по данным ОАО «НИИ Трансэлектропроект»);провели обоснование выбора основного технологического оборудования для технического обслуживания и ремонта ТПС; выполнили расчет площади служебных, бытовых и вспомогательных помещений ТЧ; обосновали взаимное размещение производственных помещений и составление плана ТЧ; провели выбор зданий и сооружений, выполнить расчет путей ТЧ; составили план тяговой территории (генеральный план) ТЧ.

Список использованных источников

1 Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации ЦВ-ЦТ-ВНИИЖТ – 494. – М.: Транспорт, 1999. – 144 с.

2 Находкин В.М., Черепашинец Р.Г. Технология ремонта тягового подвижного состава. – М.: Транспорт, 1998. – 461 с.

Практическая работа № 5

Дата добавления: 2019-11-16; просмотров: 1803; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!