Способы и средства борьбы с пылью. Общие положения

Образование пыли происходит главным образом при производственных процессах, связанных с разрушением угля и вмещающих пород и зависит не только от способа разрушения, но и от природных пылеобразующих свойств угольного пласта

Породная и угольная пыль, проникая в дыхательные пути человека, вызывают профессиональные заболевания.

Для предупреждения этих негативных явлений на шахте разрабатываются меры по комплексному обеспыливанию, а для защиты органов дыхания от попадания пыли в организм ,применяются противопылевые респираторы.

При ведении очистных работ, должно применяться предварительное увлажнение угля в массиве.

С учетом группы рассматриваемого пласта h10 по пылевому фактору ( VI группа -значение удельного пылевыделения q=600 г/т), наиболее эффективными методами борьбы с пылью являются предварительное увлажнение угля в массиве и орошение повышенной эффективности (с подачей воды в зону резания выемочного механизма).

Борьба с пылью в подготовительных выработках

Для снижения запыленности воздуха при проведении конвейерного штрека необходимо:

-предусматривать минимальное количество пунктов перегрузки отбитой горной массы;

-обеспечивать проветривание с оптимальной по пылевому фактору скоростью движения воздуха 0,4 – 0,75м/с.

При всех производственных процессах, при которых образуется и выделяется пыль, принимаются следующие параметры пылеподавления:

|

|

|

- для промывки при бурении шпуров - 10л в минуту при давлении не менее 0,5МПа;

- для обмывки выработки перед взрывными работами при расходе 2,0л воды на 1м2 поверхности выработки при давлении не менее 0,5 МПа. Обмывка водой забоя и выработки на расстоянии не менее 20м от взрываемых зарядов должна производится за 20-30 минут до взрывания;

-использование в качестве средств пылеподавления туманообразующей водяной завесы при взрывных работах, для которой расходуется 0,1 литра воды на 1м3 проходящего воздуха при давлении 0,5 МПа.

Пылеподавление при ведении очистных работ.

В комплекс противопылевых мероприятий при ведении очистных работ входит:

1)предварительное увлажнение угля в массиве;

2)обеспыливание воздуха в очистной выработке;

3)борьба с пылью в подготовительной выработке;

4)борьба с пылью при погрузке и транспортировке угля;

5)обеспыливание исходящей воздушной струи.

Предварительное увлажнение угля в массиве

Предварительное увлажнение угля в массиве заключается в нагнетании жидкости в пласт до начала его выемки. В качестве увлажняющей жидкости, как правило, используется вода. Нагнетание жидкости в пласт предусмотрено через шпуры, пробуренные из очистной выработки. Шпуры располагаются посередине мощности пласта. Длина шпура принимается 13 м, что равно суточному подвиганию лавы. Герметизация шпуров производится на глубину не менее 1 м. Расстояние между шпурами принимается равное двойной глубине герметизации шпура.

|

|

|

Для бурения шпуров применяется электрическое сверло СЭР1М. Шпуры должны бурятся с промывкой.

Для нагнетания жидкости в угольный пласт применяется две насосные установки УНГ (производительность одной установки=90 л/мин).

Удельный расход на увлажнение угля в массиве принимается от марки угля(для угля марки Ж,К,Т составляет 20 л/т.).

Количество жидкости которое необходимо подать в шпур,определяется по формуле:

(3.1)

(3.1)

Где:Q-количество закачиваемой жидкости в пласт м3;

Lck-глубина шпура,1,3м(выбирается, исходя из технологии выемки угля в очистной выработке);

Lz-глубина герметизации шпура,1м(цифровое значение принимается в соответствии с источником [2]);

L-расстояние между шпурами,2м(цифровое значение принимается в соответствии с источником [2]);

m-мощность пласта, равна 1,25м;

q-удельный расход жидкости для угля марки ОС, составляет-15л/т;

|

|

|

y-плотность угля, равна 1,38 т/м3

тогда :

Темп нагнетания жидкости для эффективного увлажнения угля составляет 10-15 л/мин[1]. С учетом использования насосной установки принимаем темп нагнетания - 15 л/мин.

Количество жидкости уточняется по результатам опытного нагнетания.

Для повышения эффективности увлажнения угля в массиве рекомендуется добавлять к воде смачиватель ДБ в концентрации 0,2%.

Давление жидкости, нагнетаемой в пласт, должно приниматься на 20-30% ниже величины, при которой происходит гидроразрыв пласта.

Нагнетание жидкости в пласт осуществляется в ремонтную смену.

В ремонтную смену также проводятся противовыбросные мероприятия для определения величины зоны разгрузки по динамике газовыделения из шпуров.

В комплект оборудования, применяемого для предварительного увлажнения угольного массива входят буровые сверла, гидрозатворы, высоконапорные шланги н насосная установка.

Техническая характеристика оборудования:

-Сверло электрическое СЭР 1М.

Мощность электродвигателя (получасовая) - 1,2 кВт; Напряжение - 127 В;

Частота вращения - 340-700 об/мин;

Диаметр шпуров - 36-43 мм.

-Гидрозатвор «Таурус»

Диаметр шпура - 45 мм;

Диаметр уплотнителя -40 мм;

|

|

|

Глубина герметизации - до 5 м;

Рабочее давление жидкости - до 400 ктс/см ;

Длина гидрозатвора -5 м;

Масса -2,4 кг.

-Установка для нагнетания воды в пласт УНГ.

Давление максимальное - 40 МПа;

Подача не менее - 90 л/мин;

Мощность - 55 квт;

Масса - 1600 кг.

3.2.Меры пылеподавления при выемке угля комбайном

При ведении очистных работ в лаве основными источниками пылеобразования являются: работа очистного комбайна 1К-101 У, а также транспортно- погрузочные работы.

Для подавления пыли очистной комбайн 1К-101У оборудован системой орошения, обеспечивающей внешнее и внутреннее орошение при помощи форсунок.

Вода к оросительной системе комбайна подается по забойному трубопроводу от пожарно-оросительного трубопровода диаметром 150 мм со стороны конвейерного ходка.

Удельный расход воды на орошение для тонких пластов (1,25 м) составляет 30-40 л/т при давлении воды у оросителей не менее 1,2 МПа.

Для повышения смачиваемости пыли при орошении необходимо применять раствор смачивателя ДБ 0,2-0,3%. Эффективность обеспыливания при работе очистного комбайна с орошением составляет 83%.

Система орошения комбайна состоит из насосной установки типа 1УЦНС13, и оросительного устройства на комбайне, обеспечивающего внешнее и внутреннее орошение.

Внешнее орошение включает форсунки, установленные на корпусах приводов шнеков.

Внутреннее орошение предусматривает подвод воды к форсункам, установленным на нерабочих поверхностях спиралей, через пустотелые валы и переходники приводов шнеков.

В оросительной системе комбайна применяются форсунки, указанные в технической документации на машину.

Рисунок 3.2 - Принцип работы водовоздушного эжектора

1 - форсунка; 2 - вода; 3 - запыленный воздух; 4 - шламовидная смесь

Для работы оросительной системы комбайна предусматривается на конвейерном ходке насосная установка типа 1УЦНС13, обеспечивающая необходимое давление на орошение при работе комбайна.

Удельный расход воды на орошение для тонкого пласта (1,25 м) принимаем 35 л/т при давлении воды у оросителей не менее 1,2 Мпа[2].

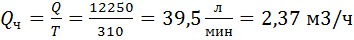

Суточный и часовой расход воды , необходимый для пылепадавления при работе очистного комбайна определяется:

,

,  (3.2)

(3.2)

Где;

Qсут -суточный расход воды для подавления пыли при выемке угля комбайном,  ;

;

Т-минимальное время работы комбайна при нагрузке на лаву 350т/сут,=310 мин в сутки;

А-суточная добыча угля=350 т/сут;

q-удельный расход воды на орошение =35 л/т,(цифровое значение принимается в соответствии с источником [2]);

Расход воды в оросительной системе комбайна:

(3.3)

(3.3)

Для повышения смачиваемости пыли при орошении необходимо применять раствор смачивателя ДБ 0,2-0,3%.

Подача воды к насосной установке, предусматривается от проектируемого оросительного трубопровода диаметром 150 мм со стороны конвейерного ходка.

Насосная установка 1УЦНС13 предназначена для подачи воды к оросительному устройству очистного комбайна. Состоит из насосной установки, штрекового фильтра ФЩЦ и забойного водопровода B3H32.

Техническая характеристика оборудования:

- Насосная установка 1УЦНС13

Подача 100-400 л/мин;

Рабочее давление 2,1-3,7 Мпа;

Насос 2ЦНС13.

Электродвигатель:

тип - ВА072-2;

мощность - 30 кВт.

- Фильтр штрековый самоочищающийся ФШЦ

Пропускная способность до 400 л/мин;

Давление до 4 Мпа.

- Вентиль электромагнитный ВЭГЗМ

Диаметр - 40 мм;

Давление -0,3-0,4 Мпа;

Напряжение питания - 36 В;

Мощность не более 30 Вт.

Дата добавления: 2020-01-07; просмотров: 112; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!