Толщина и профиль внешней части сопла

Толщина  стенки сопла (см. рисунок 1) не должна превышать 0,1

стенки сопла (см. рисунок 1) не должна превышать 0,1  .

.

Кроме условия, указанного в 5.1.3.1, профиль и чистоту обработки поверхности внешней части сопла не регламентируют (см. 5.1.1).

Материал и изготовление

Сопло ИСА 1932 может быть изготовлено из любого материала [см. #M12291 1200047566ГОСТ 8.586.1#S (пункт 6.1.2)] и любым способом при условии, что оно соответствует установленным техническим требованиям.

Коэффициенты сопел ИСА 1932

Коэффициент истечения сопел ИСА 1932 определяют по формуле

(1)

(1)

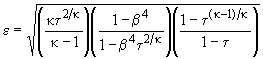

Коэффициент расширения сопел ИСА 1932 рассчитывают по формуле

, (2)

, (2)

где  .

.

Формулу (5.2) применяют только для значений  ,

,  и

и  при условии:

при условии:

.

.

#G0Поправочный коэффициент, учитывающий шероховатость внутренней поверхности измерительного трубопровода

Если значение среднеарифметического отклонения профиля шероховатости  на участке ИТ длиной не менее 10

на участке ИТ длиной не менее 10  до сопла не более значения, указанного в таблице 1, то поправочный коэффициент

до сопла не более значения, указанного в таблице 1, то поправочный коэффициент  принимают равным единице.

принимают равным единице.

Неопределенности коэффициентов

Неопределенность коэффициента истечения сопел ИСА 1932 при условии, что неопределенности  и

и  равны нулю, имеет следующие значения:

равны нулю, имеет следующие значения:

-  - для

- для  ;

;

-  - для

- для  .

.

Неопределенность коэффициента расширения сопел ИСА 1932 при условии, что неопределенности  ,

,  и

и  равны нулю, рассчитывают по формуле

равны нулю, рассчитывают по формуле

|

|

|

.

.

Неопределенность поправочного коэффициента, учитывающего шероховатость внутренней поверхности измерительного трубопровода

Неопределенность поправочного коэффициента  для сопел ИСА 1932 рассчитывают по формулам:

для сопел ИСА 1932 рассчитывают по формулам:

при

при  ;

;

при

при  ,

,

где  - неопределенность результата определения

- неопределенность результата определения  . по уравнению Коулбрука-Уайта (7.1) тема 4.

. по уравнению Коулбрука-Уайта (7.1) тема 4.

Потери давления

Потери давления на сопле ИСА 1932 рассчитывают по формуле

. (3)

. (3)

Потеря давления соответствует разности значений статического давления, измеренного на расстоянии приблизительно 1  до сопла и 6

до сопла и 6  после него.

после него.

Коэффициент гидравлического сопротивления для сопла рассчитывают по формуле

. (4)

. (4)

ТЕМА 7. Измерение расхода жидкости и газа с помощью стандартной трубы Вентури

- диффузор;

- диффузор;  - горловина;

- горловина;  - сужающаяся коническая часть;

- сужающаяся коническая часть;  - входной цилиндрический

- входной цилиндрический

участок;  - плоскости соединения элементов трубы Вентури;

- плоскости соединения элементов трубы Вентури;  - см. 5.4.7

- см. 5.4.7

Рисунок 1 - Геометрический профиль трубы Вентури

|

|

|

Труба Вентури состоит из входного цилиндрического участка  , сужающейся конической части

, сужающейся конической части  , цилиндрической горловины

, цилиндрической горловины  и диффузора

и диффузора  . Внутренняя поверхность трубы Вентури является цилиндрической и концентрической к оси ИТ. Соосность сужающейся конической части

. Внутренняя поверхность трубы Вентури является цилиндрической и концентрической к оси ИТ. Соосность сужающейся конической части  и цилиндрической горловины

и цилиндрической горловины  проверяют визуально.

проверяют визуально.

Диаметр  определяют измерениями внутренних диаметров входного цилиндрического участка

определяют измерениями внутренних диаметров входного цилиндрического участка  в плоскости отверстий для отбора давления. Минимальное число измерений должно быть равно числу отверстий для отборов давления (но не менее четырех). Измерения проводят вблизи отверстий для отбора давления, а также между ними в диаметральных плоскостях, расположенных приблизительно под одинаковыми углами друг к другу. Среднее значение результатов измерений принимают за значение

в плоскости отверстий для отбора давления. Минимальное число измерений должно быть равно числу отверстий для отборов давления (но не менее четырех). Измерения проводят вблизи отверстий для отбора давления, а также между ними в диаметральных плоскостях, расположенных приблизительно под одинаковыми углами друг к другу. Среднее значение результатов измерений принимают за значение  . При этом относительная неопределенность результата измерения, вносимая измерительным инструментом, не должна превышать 0,1%.

. При этом относительная неопределенность результата измерения, вносимая измерительным инструментом, не должна превышать 0,1%.

Диаметр входного цилиндрического участка  также должен быть измерен в плоскостях, размещенных в его начале и конце. Ни одно из значений диаметров, измеренных по длине входного цилиндрического участка, не должно отличаться более чем на 0,4% среднего значения.

также должен быть измерен в плоскостях, размещенных в его начале и конце. Ни одно из значений диаметров, измеренных по длине входного цилиндрического участка, не должно отличаться более чем на 0,4% среднего значения.

|

|

|

Сужающаяся коническая часть  для всех разновидностей труб Вентури должна иметь угол конуса 21°±1° (см. рисунок 1). Эта часть ограничена на входе плоскостью, проходящей через пересечение поверхностей

для всех разновидностей труб Вентури должна иметь угол конуса 21°±1° (см. рисунок 1). Эта часть ограничена на входе плоскостью, проходящей через пересечение поверхностей  и

и  (или их продолжением), и на выходе - плоскостью пересечения поверхностей

(или их продолжением), и на выходе - плоскостью пересечения поверхностей  и

и  (или их продолжением).

(или их продолжением).

Общая длина сужающейся конической части  , измеренная параллельно оси трубы Вентури, приблизительно равна

, измеренная параллельно оси трубы Вентури, приблизительно равна  .

.

Место перехода сужающейся конической части  во входной цилиндрический участок

во входной цилиндрический участок  имеет радиус

имеет радиус  , значение которого зависит от разновидности трубы Вентури.

, значение которого зависит от разновидности трубы Вентури.

Профиль сужающейся конической части  и места его перехода во входной цилиндрический участок и горловину проверяют шаблоном. Отклонение профиля сужающейся конической части от профиля шаблона в любом месте не должно превышать 0,004

и места его перехода во входной цилиндрический участок и горловину проверяют шаблоном. Отклонение профиля сужающейся конической части от профиля шаблона в любом месте не должно превышать 0,004  .

.

За внутреннюю поверхность сужающейся конической части принимают поверхность вращения, для которой два диаметра, измеренные в одной плоскости, перпендикулярной к оси вращения, отличаются от среднего значения диаметра не более чем на ±0,4%.

Горловина  должна быть цилиндрической. На входе горловина ограничена плоскостью, проходящей через пересечение части

должна быть цилиндрической. На входе горловина ограничена плоскостью, проходящей через пересечение части  с горловиной

с горловиной  (или их продолжениями), на выходе - плоскостью пересечения горловины

(или их продолжениями), на выходе - плоскостью пересечения горловины  с поверхностью диффузора

с поверхностью диффузора  (или их продолжениями). Длина горловины

(или их продолжениями). Длина горловины  , т.е. расстояние между указанными плоскостями, должна быть равна

, т.е. расстояние между указанными плоскостями, должна быть равна  независимо от разновидности трубы Вентури.

независимо от разновидности трубы Вентури.

|

|

|

В месте соединения горловины  с сужающейся конической частью

с сужающейся конической частью  имеется закругление с радиусом

имеется закругление с радиусом  , а в месте сопряжения горловины и диффузора - закругление с радиусом

, а в месте сопряжения горловины и диффузора - закругление с радиусом  . Величины

. Величины  и

и  зависят от разновидности трубы Вентури.

зависят от разновидности трубы Вентури.

Значение диаметра горловины  рассчитывают по #M12291 1200047566 [формула (5.4) тема 4]. За значение диаметра

рассчитывают по #M12291 1200047566 [формула (5.4) тема 4]. За значение диаметра  принимают среднее значение результатов измерений внутреннего диаметра горловины в плоскости отверстий для отбора давления. Минимальное число измерений должно быть равно числу отверстий для отборов давления (но не менее четырех). Измерения проводят вблизи отверстий для отбора давления, а также между ними в диаметральных плоскостях, расположенных под приблизительно равными углами друг к другу. При этом относительная неопределенность результата измерений диаметра, обусловленная измерительным инструментом, не должна превышать 0,02%.

принимают среднее значение результатов измерений внутреннего диаметра горловины в плоскости отверстий для отбора давления. Минимальное число измерений должно быть равно числу отверстий для отборов давления (но не менее четырех). Измерения проводят вблизи отверстий для отбора давления, а также между ними в диаметральных плоскостях, расположенных под приблизительно равными углами друг к другу. При этом относительная неопределенность результата измерений диаметра, обусловленная измерительным инструментом, не должна превышать 0,02%.

Диаметры горловины должны также быть измерены в плоскостях, размещенных в ее начале и конце. Ни одно из значений диаметров, измеренных по длине горловины, не должно отличаться от среднего значения более чем на ±0,1%.

Горловина трубы Вентури должна быть обработана на станке или иметь по всей длине гладкую поверхность. Чистота обработки горловины и поверхностей сопряжения должна удовлетворять условию:  . Внутренняя поверхность диффузора не требует механической обработки, но должна быть чистой и гладкой. Чистота обработки других частей трубы Вентури зависит от ее разновидности.

. Внутренняя поверхность диффузора не требует механической обработки, но должна быть чистой и гладкой. Чистота обработки других частей трубы Вентури зависит от ее разновидности.

Кривые с радиусом  и

и  , сопрягающие горловину с диффузором и входной конической частью, должны являться образующими поверхностями вращения, Это требование считают выполненным, если значения двух диаметров, измеренные в одной плоскости, перпендикулярной к оси вращения, отличаются от значения среднего диаметра не более чем на ±0,1%.

, сопрягающие горловину с диффузором и входной конической частью, должны являться образующими поверхностями вращения, Это требование считают выполненным, если значения двух диаметров, измеренные в одной плоскости, перпендикулярной к оси вращения, отличаются от значения среднего диаметра не более чем на ±0,1%.

Значения радиусов  и

и  должны быть проверены шаблоном.

должны быть проверены шаблоном.

Для каждого радиуса, приблизительно в средней части профиля шаблона, определяют его максимальное отклонение от профиля трубы Вентури. Значение максимального отклонения не должно превышать 0,02  .

.

Диффузор  должен иметь угол

должен иметь угол  (см. рисунок 1) в пределах от 7° до 15°.

(см. рисунок 1) в пределах от 7° до 15°.

Рекомендуется выбирать угол не более 8°.

Наименьший диаметр диффузора должен быть не менее диаметра горловины.

Труба Вентури называется "укороченной", если выходной диаметр диффузора менее диаметра  . Диффузор может быть укорочен на 35% его длины.

. Диффузор может быть укорочен на 35% его длины.

Отбор давления

Отбор давления до трубы Вентури и в горловине проводят через отдельные отверстия, соединенные по схеме, приведенной в #M12291 1200047566ГОСТ 8.586.1#S (рисунок 1), или с помощью кольцевой камеры усреднения, или пьезометрического кольца. Использование для отбора давления сплошных кольцевых щелей или равномерно распределенных по горловине пазов не допускается.

Если  не менее 33,3 мм, то диаметр отверстий для отбора давления должен быть от 4 до 10 мм. При этом диаметр отверстий для отбора давления до трубы Вентури должен быть не более 0,1

не менее 33,3 мм, то диаметр отверстий для отбора давления должен быть от 4 до 10 мм. При этом диаметр отверстий для отбора давления до трубы Вентури должен быть не более 0,1  , а в горловине трубы Вентури - не более 0,13

, а в горловине трубы Вентури - не более 0,13  . Если

. Если  - менее 33,3 мм, то диаметр отверстий для отбора давления в горловине должен быть в пределах от 0,1

- менее 33,3 мм, то диаметр отверстий для отбора давления в горловине должен быть в пределах от 0,1  до 0,13

до 0,13  , а диаметр отверстий до трубы Вентури - от 0,1

, а диаметр отверстий до трубы Вентури - от 0,1  до 0,1

до 0,1  .

.

При выборе значения диаметра отверстий дополнительно учитывают необходимость исключения случайного их засорения.

До трубы Вентури и в ее горловине должно быть не менее чем по четыре отверстия для отбора давления. Оси отверстий должны образовывать между собой равные углы и должны быть расположены в плоскости, перпендикулярной к оси трубы Вентури.

В месте выхода во внутреннюю полость трубы Вентури отверстие должно быть круглым. Кромки отверстия должны быть заподлицо с внутренней поверхностью трубы Вентури. Для ликвидации заусенцев на кромке отверстия допускается ее притупление радиусом не более одной десятой диаметра отверстия.

Не допускаются какие-либо неровности на поверхности отверстия и внутренней поверхности трубы Вентури вблизи отверстий.

Отверстие для отбора давления должно быть цилиндрическим на глубине не менее 2,5 внутренних диаметров этого отверстия.

Соответствие отверстий может быть установлено визуально.

Расстояния, указанные на рисунке 1, до места размещения отверстий для отбора давления измеряют по прямой линии, параллельной оси трубы Вентури, между осью отверстий для отбора давления и плоскостью

Площадь свободного сечения кольцевой камеры усреднения или пьезометрического кольца должна быть не менее половины общей площади отверстий отбора.

Рекомендуется применять кольцевые камеры или пьезометрические кольца, площадь которых в два раза больше указанной, если труба Вентури установлена после МС, создающих асимметричную деформацию эпюры скоростей потока.

5.5 Коэффициент истечения

Трубы Вентури применяют на ИТ, для которых допускают широкий диапазон значений  , без введения поправочного коэффициента, учитывающего шероховатость внутренней поверхности ИТ .

, без введения поправочного коэффициента, учитывающего шероховатость внутренней поверхности ИТ .

Дата добавления: 2019-11-16; просмотров: 263; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!