Измерение износа деталей топливной аппаратуры дизеля интегральным методом

Цель — ознакомить студентов с интегральным методом определения износа деталей топливной аппаратуры и применяемыми при этом оборудованием и оснасткой.

Общие положения

Интегральный метод основан на сравнительной оценке изменения так называемых «служебных свойств деталей трущихся пар. Чаще всего за критерий «служебных свойств» принимают характер изменения давления или расхода рабочего тела (воздуха, топлива, масла). Например, об износе плунжерной пары топливного насоса — по увеличению утечки топлива между ее деталями, об износе отверстий распылителя форсунки — по расходу воздуха или топлива, протекающего через отверстия. Установлено, что заметное влияние на качество распыливания и количество топлива, подаваемого форсункой закрытого типа в цилиндр, оказывает износ деталей распылителя.

Так, например, нарушение качества притирки между иглой и корпусом распылителя (конусное подвижное соединение) вызывает подтекание топлива и загорание отверстий распылителя. Увеличение зазора между иглой и корпусом распылителя сказывается на количестве топлива, поступающего в цилиндр, так как часть его просачивается через этот зазор, при этом изменяется закон подачи топлива и снижается экономичность дизеля.

В результате износа конусных контактирующих поверхностей иглы и корпуса распылителя увеличивается подъем иглы. В этом случае игла после отсечки топлива под воздействием пружины садится на место с большой скоростью и быстро разбивает рабочую часть конуса корпуса.

|

|

|

Учитывая важную роль форсунок для исправной и экономичной работы дизеля, их состояние контролируют не только на всех видах ремонта, но и на каждом техническом обслуживании ТОЗ. Постепенно, зажимая пружину форсунки л подкачивая насосом топливо, создают давление 40 МПа (400 кгс/см2) для дизеля ПДШ или 35 МПа (350 кгс/см2) для дизеля Д100. Такое давление поддерживают в течение 1—2 мин, периодически подкачивая топливо насосом.

Если за этовремя на кончике распылителя не появится капля топлива, то качество притирки иглы к корпусу распылителя считается удовлетворительным. Проверку повторяют дважды.

3. Проверка величины взноса цилиндрической части иглы и отверстия корпуса распылителя. Об износе косвенно судят по плотности, измеряемой в секундах. В данном случае за плотность форсунки условно принято считать время падения давления в системе стенда на 5 МПа (50 кгс/см2) от принятого начального давления.

Плотность форсунки определяется следующим образом. Ослабив затяжку пружины форсунки, делают несколько впрысков топлива. Затем увеличивают затяжку пружины, пока давление в системе стенда не достигнет 40 МПа (400 кгс/см2). После этого подкачку топлива прекращают и следят за величиной его давления. По секундомеру засекают время, в течение которого давление топлива в системе стенда понизится с 38 МПа (380 кгс/см) до 33 МПа (330 кгс/см2) при проверке форсунки дизеля ПД1М или с 33 МПа (330 кгс/см2) до 28 МПа (280 кгс/см2) при проверке форсунки дизеля Д100.

|

|

|

Описанную операцию повторяют дважды. Результаты измерений фиксируются в карте журнала лабораторных работ.

Технологическая оснастка и оборудование

Для проведения данной работы применяют стенд А53 для проверки плотности плунжерных пар, стенд А 106 для проверки и регулировки форсунок, ротаметр и секундомер.

Стенд А53 универсальный, позволяет контролировать плотность плунжерных пар топливных насосов дизелей типа Д100, ПД1М, Д49 и др. Стенд имеет стол сварной конструкции, на котором смонтированы два однотипных корпуса, один из них служит для проверки плотности отдельной плунжерной пары, а другой — для контроля плотности собранного насоса.

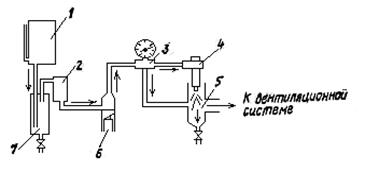

Принципиальная схема стенда представлена на рис.15.

Рис. 15 Схема стенда А53 для определения плотности плунжерной пары

топливного насоса дизеля:

1 - бак; 2 - фильтр; 3 - отстоипик; 4 - уплотнитель; 5 - плунжерная пара; 6 - толкатель; 7 – груз.

|

|

|

Стендом пользуются таким образом. Сначала груз 7 стенда подвешивают на защелке в верхнем положении. Контролируемую плунжерную пару 5 монтируют в корпусе стенда в положении, соответствующем подаче топлива при работе дизеля на номинальной мощности. Надплунжерное пространство заполняют топливом, поступающим из бака 1 через отстойник 3 и фильтр 2. Гильзу плунжера закрывают сверху уплотнителем 4. Затем груз освобождают от защелки. Сила тяжести груза передается через систему рычагов и толкатель 6 на плунжер, который перемещается вверх. При этом топливо из надплунжерного пространства постепенно вытесняется через зазор между гильзой и головкой плунжера.

Время падения груза от верхнего положения до пружинного упора 8 фиксируют по секундомеру. Это время, с, названо плотностью плунжерной пары.

Проверку работы собранных форсунок производят на стенде типа А106.

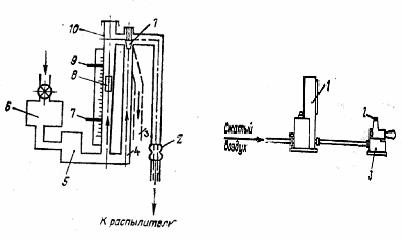

Стенд типа А106, принципиальная схема которого показана на рис. 16, представляет собой сварной стол, верх которого покрыт дюралюминиевым листом.

Рис.16.Схема стенда типа А106 для проверки работы форсунки:

1 — бак топливный; 2 — фильтр тонкой очистки; 3 — коллектор; 4 — форсунка; 5 — сборник; 6 — насос высокого давления; 7 — отстойник

|

|

|

На столе смонтированы топливный бак с указателем уровня топлива, насос высокого давления с ручным приводом и стойка с зажимом для монтажа регулируемой форсунки.

Топливо из бака 1 через отстойник 7 и фильтр вторичной (тонкой) очистки 2 поступает в насос высокого давления 6. При прокачке насоса рычагом топливо нагнетается в коллектор 3, откуда по трубе и зажиму поступает к форсунке 4. Коллектор служит одновременно для закрепления манометра и спуска топлива из системы стенда.

Топливо, распыленное форсункой, улавливается сборником 5, верхняя часть которого, выполненная из прозрачного органического стекла, может перемещаться в вертикальном направлении.

Стенд универсальный, на нем можно проверять форсунки дизелей типов Д100, ПД1М, М750 и Д6. В бак стенда заливают отфильтрованное дизельное топливо.

Ротаметр, схема которого показана на рис. 18, представляет собой пневматический прибор, работающий по принципу измерения расхода воздуха. Основные части ротаметра — стабилизатор давления, отсечное устройство и измерительная головка. Стабилизатором является двухступенчатый редуктор 6. Отсчетное устройство состоит из конусной стеклянной трубки 10 (конусность 1 : 400 или 1 : 1000), алюминиевого поплавка 8 и масштабной шкалы. В качестве измерительной головки 3 могут служить калибры 4 для измерения наружных и внутренних размеров или сами контролируемые детали. Для очистки воздуха служит фильтр 5. Путь протекаемого через прибор воздуха показан стрелками. Расход воздуха в ротаметре определяется положением поплавка в трубке, поддерживаемого во взвешенном состоянии проходящим потоком воздуха. При большом зазоре (проходном сечении) между измерительной головкой 3 и деталью 4 расход воздуха увеличивается, поплавок в трубке поднимается к, наоборот, при меньшем зазоре (проходном сечении) поплавок в трубке опускается. Таким образом, положение поплавка в трубке соответствует определенному расходу воздуха.

В зависимости от расхода воздуха определяется размер детали в данном сечении или величина площади проходного сечения по тарированной шкале прибора.

Настройку ротаметра производят согласно прилагаемой к нему инструкции таким образом, чтобы при подсоединении к ротаметру новой, неизношенной детали поплавок находился в нижней части трубки, когда же с прибором соединена деталь с предельным износом — в верхней части трубки. Нижнее и верхнее положение поплавка фиксируется на масштабной шкале передвижными указателями 7 и 9.

Изменение положения поплавка осуществляется регулировкой давления воздуха редуктором 6 и краном 1. Измерительная головка или деталь присоединяется к ротаметру при помощи резинового шланга 2.

Порядок выполнения работы

А.Проверка плотности плунжерной пары

1. Подготовка деталей к контролю. Плунжерная пара промывается в дизельном топливе и визуально осматривается. Плунжер, выдвинутый на 30 мм из втулки, наклонной к горизонту под углом 45°, должен плавно опускаться под действием собственной массы при любом повороте плунжера вокруг оси.

2. Установка контролируемой плунжерной пары на стенде. Плунжерную пару необходимо установить так. чтобы ее детали заняли положение, соответствующее подаче топлива при работе дизеля на номинальной мощности.

Для этого гильзу 2 плунжера помещают в установочную втулку стенда, как показано на рис.17, и фиксируют винтом 3. Винт не должен зажимать втулку и мешать ее вертикальному перемещению.

Затем во втулку вставляют плунжер. При этом выступы (шлицы) плунжера топливного насоса дизеля типа Д100 должны войти в прорези установочной втулки (см. рис. 17), а спиральная кромка головки плунжера топливного насоса дизеля ПД1М должна быть со стороны отсечного окна втулки. В таком положении установочную втулку вместе с плунжер- ной парой помещают в верхнюю часть корпуса стенд; когда груз последнего находится на пащенке (в верхнем положении). И.ч верхнего положения плунжер следует опустить вниз до упора при помощи медного стержня.

Надплунжерное пространство заполняется опрессовочной смесью из бака стенда. После того, как пузырьки воздуха исчезнут из топлива, гильзу плунжера закрывают сверху уплотнителем. Чтобы избежать деформации втулки, рукоятку уплотнителя следует затягивать с номинальным усилием, величина которого должна быть одинаковой для всех плунжерных пар, подвергающихся испытанию.

3. Определение плотности контролируемой плунжерной пары. Груз стенда освобождают от защелки и по секундомеру фиксируют время падения его до нижнего положения, т. е. до удара в пружинный упор стенда.

Рис- 17. Установочная втулка стенда А53

1 — установочная втулка; 2 — гильза плунжера; 3 — винт.

Проверку плотности каждой плунжерной пары производят дважды. При повторной проверке груз стенда приподнимают и ставят на защелку, снимают уплотнитель, заполняют надплунжерное пространство опрессовочной смесью и вновь ставят на место уплотнитель.

Зафиксированную плотность плунжерной пары (после каждой проверки) записывают в карту контроля журнала лабораторных работ. Среднеарифметическое время двух замеров принимается за действительную плотность контролируемой плунжерной пары. Контролю подвергаются две плунжерные пары, бывшие в эксплуатации.

Б. Проверка форсунки

1. Проверка герметичности стенда. Сначала насосом прокачивают топливо, чтобы удалить воздух из трубок, а затем между конусным штуцером и винтом стойки стенда зажимают заглушку. Когда давление топлива в системе стенда достигает 40 МПа (400 кгс/см2), подкачку топлива насосом прекращают. После этого в течение 5 мин наблюдают за показанием манометра стенда. Если за это время давление понизится не более чем до 35 МПа (350 кгс/см2), герметичность стенда считается удовлетворительной. Эту операцию повторяют дважды, после чего заглушку снимают. За действительную герметичность стенда принимают среднеарифметическую величину двух замеров.

2. Контроль герметичности запорного конуса распылителя форсунки. Форсунку монтируют на стенде, отворачивают регулировочную пробку или болт (чтобы ослабить пружину форсунки) и делают несколько впрысков топлива для удаления воздуха из системы стенда.

Постепенно, зажимая пружину форсунки и подкачивая насосом топливо, создают давление 40 МПа (400 кгс/см2) для дизеля ПД1М или 35 МПа (350 кгс/см2) для дизеля Д100. Такое давление поддерживают в течение 1—2 мин, периодически подкачивая топливо насосом.

Если за это время на кончике распылителя не появится капля топлива, то качество притирки иглы к корпусу распылителя считается удовлетворительным. Проверку повторяют дважды.

3. Проверка величины износа цилиндрической части иглы и отверстия корпуса распылителя. Об износе косвенно судят по плотности, измеряемой в секундах. В данном случае за плотность форсунки условно принято считать время падения давления в системе стенда на 5 МПа (50 кгс/см2) от принятого начального давления.

Плотность форсунки определяется следующим образом. Ослабив затяжку пружины форсунки, делают несколько впрысков топлива. Затем увеличивают затяжку пружины, пока давление в системе стенда не достигнет 40 МПа (400 кгс/см2). После этого подкачку топлива прекращают и следят за величиной его давления. По секундомеру засекают время, в течение которого давление топлива в системе стенда понизится с 38 МПа (380 кгс/см2) до 33 МПа (330 кгс/см2) при проверке форсунки дизеля ПД1М или с 33 МПа (330 кгс/см2) до 28 МПа (280 кгс/см2) при проверке форсунки дизеля Д100.

Описанную операцию повторяют дважды. Результаты измерений фиксируются в карте журнала лабораторных работ.

Среднеарифметическое время двух измерений принимается за действительную плотность контролируемой форсунки.

4. Затяжку пружины форсунки (или давление начала подъема иглы) регулируют поворотом регулировочного болта (или пробки) -таким образом, чтобы при медленном нажатии на рычаг стенда впрыск топлива произошел (игла начала подниматься) при давлении 27,5+0,5 МПа (275+5 кгс/см2, у форсунки дизеля ПД1М и при давлении 21+0,5 МПа (210+5 кгс/см2) у форсунки дизеля Д100.

5. Качество распыливания и отсечки топлива форсункой контролируют визуально. Для этого в минуту делают примерно 30 равномерных впрысков топлива. Нормально работающая форсунка впрыскивает топливо в туманообразном виде; длина и форма струй (факелов) из всех ее распыливающих отверстий одинакова. Начало и конец каждого впрыска сопровождается четким и резким звуком; факел топлива как бы отсекается от распылителя.

Кроме того, после 4—6 впрысков на кончике распылителя форсунки не должна появляться капля топлива. Подтекание топлива в виде капель или «подвпрысков» в виде слабых струй указывает на неудовлетворительное распыливание и плохую отсечку топлива форсункой.

В. Проверка износа распыливающих отверстий корпуса распылителя форсунки дизеля ПД1М.

1. Настройка ротаметра по эталонным распылителям нижнего и верхнего пределов. Проверяют, свободно ли проходит воздух по шлангу, нет ли утечки воздуха в соединениях ротаметра. К прибору присоединяют новый корпус распылителя (эталон нижнего предела). Поплавок при этом должен установиться в нижней половине трубки. К поплавку подводится указатель нижнего предела шкалы 7 (см. рис. 8). Затем к шлангу подсоединяют эталон верхнего предела, т. е. корпус распылителя с предельным износом распыливающих отверстий. Если при этом поплавок будет находиться в пределах шкалы и величина его разбега от нижнего положения достаточна для оценки результатов измерения, то к поплавку, установившемуся в верхнем положении, подводят указатель верхнего предела 9.

Если нужно изменить положение поплавка, регулируют давление воздуха редуктором второй ступени. При завинчивании головки редуктора поплавок будет перемещаться вниз, а при отвинчивании — вверх. В этом случае, если головка редуктора отвинчена до конца, а поплавок все же уходит за пределы шкалы, регулировку ведут краном 1. При отвинчивании крана поплавок опускается. Если и это не поможет, поплавок заменяют более тяжелым (запасным).

2. Подготовка деталей к проверке. Корпуса распылителей промывают в обезжиривающей жидкости (бензине, ацетоне) и тщательно сушат.

3. Проверка износа распиливающих отверстий. Корпус контролируемого распылителя (или сопловой наконечник) помещают в зажиме (рис.19), открывают кран ротаметра и следят за положением поплавка в трубке.

Рис.18.Принципиальная схема Рис.19 Проверка износа

1 - кран; 2 - шланг; 3, 4 - перепускной 1 – ротаметр, 2 – испытуемый

и отводной каналы; 5 – фильтр; 6 - корпус распылителя; 3 – зажим.

двухступенчатый редуктор; 7, 9 –

передвижные указатели нижнего и

верхнего пределов; 8 - поплавок; 10-стеклянная конусная трубка.

Поплавок в трубке ротаметра может находиться в трех положениях: если поплавок находится между указателями нижнего и верхнего пределов шкалы, то контролируемый корпус распылителя, при положении поплавка выше указателя верхнего предела деталь бракуется, так как износ отверстий превышает норму; если поплавок опустился за указатель нижнего уровня, то отдельные распиливающие отверстия такого корпуса распылителя засорены и их нужно прочистить.

Каждая деталь проверяется дважды.

В карту контроля журнала лабораторных работ заносят результаты проверки.

Лабораторная работа №5

Дата добавления: 2019-09-13; просмотров: 270; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!