Общие сведения о сварных соединениях

15.1. Сварка — это технологический процесс получения неразъемного соединения металлических или неметаллических деталей с применением нагрева (до пластического или расплавленного состояния), выполненного таким образом, чтобы место соединения по механическим свойствам и своему составу по возможности не отличалось от основного материала детали.

Основные виды электросварки — дуговая и контактная.

Разновидности дуговой сварки:

• ручная сварка; этот метод сварки отличается низкой производительностью, но легко доступен для применения;

• полуавтоматическая сварка под слоем флюса; применяется для конструкций с короткими прерывистыми швами;

• автоматическая сварка под слоем флюса; этот метод сварки высокопроизводителен и экономичен, дает хорошее качество шва, применяется в крупносерийном и массовом производстве;

Контактная сварка применяется в серийном и массовом производстве при нахлесточном соединении тонкого листового металла (точечная, роликовая) или при стыковом соединении круглого и полосового (стыковая сварка).

При соединении деталей с помощью сварки плавлением к расплавляемой области подводят присадочный материал, который заполняет свариваемое место (рис. 15.1). Затвердевший после сварки металл, соединяющий сваренные детали, называют сварным швом.

При контактной сварке (сварка давлением) присадочный материал не применяют. Контактная сварка основана на использовании тепла, выделяющегося в месте соприкосновения свариваемых деталей (например, при прохождении через них электрического тока). Сварка производится с применением механического давления, под действием которого детали, предварительно нагретые в месте соединения (контакта) до пластического состояния или оплавления, ЮТ сварной ШОВ.

Рис. 15.1. Получение сварнообразу-го шва газовой сваркой

Технологические процессы различных способов сварки и область их применения рассматриваются в курсе «Технология металлов и конструкционные материалы».

15.2. Сварным соединением называют неразъемное соединение деталей с помощью сварных швов. Если в заклепочном соединении соединяющим элементом является заклепка, то в сварных — расплавленный металл, создающий при остывании неразъемное соединение.

Масса сварных конструкций при тех же габаритах значительно меньше клепаных (на Юн- 15 %). Экономия металла достигается за счет использования полной площади сечения, а также возможности более рационального конструирования (например, применения стыковых соединений в тех случаях, когда при заклепочном соединении приходится применять накладки).

Что понимается под сварным соединением и сварным швом?

15.3. Достоинства и недостатки сварных соединений по сравнению с заклепочными.

Достоинства:

• простота конструкции сварного шва и меньшая трудоемкость в изготовлении;

• значительное снижение массы конструкции при тех же габаритах;

• возможность соединения деталей любых форм;

• герметичность соединения;

• бесшумность технологического процесса сварки;

• возможность автоматизации сварочного процесса;

• сварное соединение дешевле заклепочного. Недостатки:

• возникновение остаточных напряжений в свариваемых элементах;

• коробление деталей;

• недостаточная надежность соединения при значительных вибрационных и ударных нагрузках.

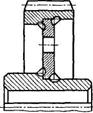

Рис. 15.2

Сравните конструктивное оформление сварного и клепаного соединений (см. рис. 15.2, а и б). Опишите достоинства этого сварного шва.

15.4. Область применения. В настоящее время сварные соединения почти полностью вытеснили заклепочные соединения. Сварка применяется для соединения элементов сосудов, испытывающих давление (резервуары, котлы); для изготовления турбин, доменных печей, мостов, химической аппаратуры; с помощью сварки изготовляют станины, рамы и основания машин, корпуса редукторов, зубчатые колеса, шкивы, звездочки, маховики, барабаны и т. д.

Как изготовлено зубчатое колесо, показанное на рис. 15.3?

Рис. 15.3

Дата добавления: 2019-09-13; просмотров: 427; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!