Организация технологического процесса. Состав и количество основного оборудования в непоточном производстве

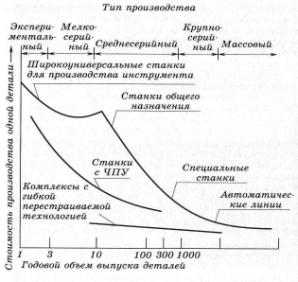

При выборе состава основного оборудования для непоточного производства следует в первую очередь ориентироваться на результаты расчета экономической эффективности, а также учитывать возможность встраивания его в автоматический комплекс с учетом как автоматизации его загрузки и разгрузки, так и стыковки системы управления оборудования с централизованной ЭВМ. Таким образом, в состав участков непоточного производства следует включать оборудование, отвечающее заданным требованиям для конкретных условий изготовления продукции, при использовании которого будет достигнута минимальная себестоимость изготовления. Для ориентации при выборе состава оборудования в зависимости от типа производства можно пользоваться графиком, приведенным ниже

Из графика видно, что стоимость изготовления деталей в непоточном производстве в 5...9 раз выше, чем в поточном, что объясняется в основном высокой частотой переналадок, а следовательно, и повышением времени, затрачиваемого на их проведение. Использование автоматических комплексов с ЧПУ вместо универсального оборудования позволит сократить число операторов и повысить производительность труда в 4 раза и более.

Особенность определения количества основного оборудования в непоточном производстве, характеризующегося широкой и порой нестабильной номенклатурой выпускаемых изделий, заключается в том, что в большинстве случаев невозможно разработать технологические процессы на каждое наименование изделия. В то же время для расчета количества основного оборудования необходимо знать суммарную станкоемкость обработки или машиноемкость в условиях автоматизированной сборки по операциям TΣ, таким образом, количество основного оборудования:

|

|

|

Для расчета количества оборудования в непоточном производстве используют различные методы приведения программы выпуска изделий, сущность которых заключается в том, что суммарную станкоемкость или машиноемкость определяют для выбранных изделий-представителей в каждой группе изделий, на которые разрабатываются технологические процессы изготовления.

Первый метод. Поскольку известно значение машиноемкости в крайних интервалах (размах) и закон распределения (логарифмически нормальный), можно определить математическое ожидание машиноемкости по каждой операции и, умножив ее на число изделий, изготовляемых на данной операции, определить машиноемкость на годовую программу выпуска.

Второй метод. Трудоемкости изготовления изделий-представителей ТМi по типам используемого оборудования в технологическом процессе изготовления делят на массу Mi соответствующих изделий-представителей, определяют машиноемкость изготовления одного килограмма изделия, которую и принимают как среднюю для всей рассматриваемой группы.

|

|

|

Третий метод. Определяют общий коэффициент приведения knp, характеризующий отношение станкоемкости (машиноемкости) изготовления приводимого изделия к станкоемкости (машиноемкости) изделия-представителя.

Четвертый метод. Проектирование экспериментальных сборочных и механических производств выполняют по условной программе, так как для них характерна нестабильность номенклатуры выпускаемых изделий. В этом случае выбирают условные изделия, на которые имеются чертежи, в таком количестве, чтобы их масса была равна массе изделий, планируемых к выпуску в данном производстве

Пятый метод. При реконструкции или техническом перевооружении действующих цехов используют способ расчета количества основного оборудования, основывающийся на наличии заводских данных о станкоемкости изготовления изделий и планируемого снижения станкоемкости за счет внедрения прогрессивной технологии и повышения уровня автоматизации проектируемого производства.

Шестой метод. На стадии предпроектного периода при технико-экономическом обосновании проекта используют укрупненный способ определения количества основного оборудования, основанный на использовании технико-экономических показателей. При этом способе в качестве исходных данных должны быть известны показатели продукции по массе, габаритным размерам, сложности, точности и соответствующие нормативные технико-экономические показатели. Последние устанавливают на основании анализа изготовления аналогичных изделий на передовых заводах страны и за рубежом, проведенного специальными отраслевыми технологическими институтами. Суммарная машиноемкость изготовления всех изделий рассчитывается по формуле:

|

|

|

TΣ = ТнМиNkсер

где Тн — нормативная машиноемкость изготовления 1 т изделий, маш-ч; Ми — масса изделия, т; N — годовой объем выпуска данного изделия, шт.; kсер — коэффициент серийности (0,73 … 0,99)

Дата добавления: 2019-09-02; просмотров: 155; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!