Определение толщины закристаллизовавшегося слоя

МІНІСТЕРСТВО ОСВІТИ I НАУКИ, МОЛОДІ ТА СПОРТУ УКРАЇНИ

НАЦІОНАЛЬНА МЕТАЛУРГІЙНА АКАДЕМІЯ УКРАЇНИ

КУРСОВАЯ РАБОТА

По дисциплине: “Технологические процессы ОМД и их компьютерное моделирование ”

На тему : «Расчет технологических, теплотехнических, и конструктивных параметров МНЛЗ»

Выполнил ст. гр. ПТ-08-2 Сушенцев Д.Ю.

Проверил ас. Белан К.С.

Днепропетровск 2012

Исходные данные для расчета

| № п/п | Заданный параметр | Значение |

| Вариант | ||

| Марка разливаемой стали | 55C2 | |

| Содержание,% С | 0,52-0,60 | |

| Si | 1,5-2 | |

| Mn | 0,6-0,9 | |

| Cr | н.б. 0,3 | |

| Ni | н.б. 0,4 | |

| S | н.б. 0,02 | |

| P | н.б. 0,02 | |

| Сечение слитка, мм | 175  175 175

| |

| Эффективная длина кристаллизатора, м | 0,9 | |

| Предел прочности стали в близи температ. солидус, МПа. | 7,1 | |

| Плотность жидкой стали, кг/м3 | 7055 | |

| Теплоемкость жидкой стали, Дж/(кг*К) | 656 | |

| Теплопроводность стали, Вт/(м*К) | 30 | |

| Скрытая теплата затвердевания, кДж/кг | 245 | |

| Коэффициент затвердевания, мм/мин0,5 | 30 | |

| Коэф-ент k завис. от марки ст. и назначения гот. продукции | 0,125 | |

| Длина 4-х роликовой секции, м | 1 | |

| Расстояние от мениска металла в кр-ре до секции ЗВО, м | 2 | |

| Допуст. деформац. слоев мет. в темпе-рном интерв. хрупк. | 0,002 | |

| Коэф-нт,учитывающий интенсивность охл. слитка в ЗВО | 0,75 | |

| Относительная толщина закристаллизовавшейся корки | 0,6 | |

| Расстояние между точками правки, м | 1 | |

| Количество плавок в серии, шт | 8 | |

| Масса разливаемого металла в ковше, т | 50 | |

Коэффициент учитывающий потери времени при разл.,

| 0,9 | |

Коэффициент учитывающ. степень загр. оборуд. МНЛЗ,

| 0,85 | |

| Допустимое время разливки, мин | 60 | |

| Длит. пауз между сериями для подгот. МНЛЗ к разл., мин | 60 | |

| Фонд рабочего времени эксплуатации МНЛЗ, сут. | 290 | |

| Продолжительность всех ремонтов, сут. | 75 | |

| Тип сталеплавильного агрегата | конвертер | |

| Количество конвертеров, шт | 3 | |

| Садка, т | 50 | |

| Длительность плавки, мин | 34 |

Содержание

|

|

|

|

|

|

Стр.

ВВЕДЕНИЕ 4

ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ ЛИКВИДУС И

СОЛИДУС стали разливаемой на мнлз 4

2 СКОРОСТЬ НЕПРЕРЫВНОЙРАЗЛИВКИ 7

РАСЧЕТ ОХЛАЖДЕНИЯ ЗАГОТОВКИ 9

Определение толщины закристаллизовавшегося слоя

И температуры на выходе из кристаллизатора 9

3.2 Определение температуры поверхности по длине

заготовки и расхода воды на охлаждение в ЗВО 15

Выбор формы технологической оси 21

4.1 Базовый радиус МНЛЗ 21

|

|

|

4.2 Выпрямление непрерывнолитой заготовки 24

5 производительность МНЛЗ 27

5.1 Пропускная способность МНЛЗ 27

Состав и подготовка МНЛЗ к разливке 29

5.3 Количество МНЛЗ в сталеплавильном цехе 30

СПИСОК ССЫЛОК 33

Приложение Результаты расчета.

ВВЕДЕНИЕ

Последние годы на Украине наметились тенденции по всесторонней мо-дернизации сталеплавильного комплекса. Ориентируясь на передовой мировой опыт одними из основных путей эффективного перевооружения отрасли могут быть внедрение передовых схем внепечной обработки стали и установок непре-рывной разливки.

Программа развития металлургического комплекса Украины до 2010 года включает значительное изменение структуры сталеплавильного произво-дства, а именно снижение доли мартеновской стали и разливки металла в изло-жницы в общем объеме металлопродукции. Значительное повышение доли кон-вертерной и электростали, а также увеличение объемов металла разливаемого на МНЛЗ может существенно повысить конкурентоспособность продукции оте-чественной металлургии.

|

|

|

В настоящее время успешно завершена реконструкия сталеплавильного производства на Донецком металлургическом заводе (реконструированы мощ-ности по выплавке и непрерывной разливке электростали) быстрыми темпами перевооружается Енакиевский металлургический завод (сооружение установки печь-ковш и шестиручьевой радиальной МНЛЗ), на очереди Кривой Рог, Запо-рожье, Мариуполь.

Данная курсовая работа посвящена расчету основных технологических, теплотехнических, конструктивных и эксплуатационных параметров МНЛЗ.

1 ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ ЛИКВИДУС

И СОЛИДУС стали разливаемой на мнлз

При непрерывной разливке стали очень важно поддержание оптимально-го уровня температуры разливаемого металла.

Точный расчет и поддержание температуры металла при разливке необ-ходим для обеспечения высокого качества НЛЗ и стабильности процесса разли-вки.

Повышенный перегрев металла над температурой ликвидуса способству-ет увеличению трещиночувствительности заготовок, развитию столбчатой структуры слитка и таких дефектов макроструктуры, как осевая ликвация и центральная пористость. Кроме того, чрезмерно высокая температура разлива-емого металла может привести к прорывам НЛЗ по трещинам. При увеличении температуры металла в промковше выше оптимальной величины требуется снижение уровня скоростей вытягивания НЛЗ (ориентировочно, превышение оптимальной температуры разливки на 10 0С требует снижения скорости разли-вки на 5 %).

Необходимая температура металла в промежуточном ковше рассчитыва-ется исходя из температуры ликвидуса для каждой марки стали.

Определим температуру ликвидус заданной марки стали приняв следующий химический состав, %:

0,50 С, 1,8 Si, 0,8 Мn, 0,3 Cr, 0,4 Ni, 0,02 S, 0,02 P.

Расчет температуры ликвидус стали, производится по формуле:

Тл =1534–tсн (1.1)

где tсн – снижение температуры плавления железа из-за присутствия в нем примесей которое определяется по формуле:

tсн =К1´[C, %]+К2´[Mn,%+Si,%+ Cr,%+ Ni,%+P,%+S,%] 0С, (1.2)

где К1 и К2–коэффициенты для различных химических элементов в стали;

[C,%; Mn,%; Si,%; Cr,%, Ni,%, P,%; S,% ] – содержаниехимических элементов в стали (Заданные значения коэффициентов для различных химических элемен-тов в стали для расчета температуры ликвидус представлены в таблицах 1-2 [1]).

Таблица 1 – Коэффициент К1 при заданном содержании углерода в стали для расчета температуры ликвидус

| Содержание углерода в стали, % | 0,51 ¸ 0,60 |

| К1 | 86 |

Таблица 2 – Коэффициенты К2 различных химических элементов в стали для расчета температуры ликвидуса

| Химический элемент | Mn | Si | Cr | Ni | P | S |

| К2* | 5 | 8 | 1,5 | 4 | 30 | 25 |

Расчетная температура ликвидус составит:

tсн =К1´[C, %]+К2´[Mn,%+Si,%+ Cr,%+ Ni,%+P,%+S,%]= 86´0,56+5´0,75+8´1,75+ 1,5 ´0,3+ 0,4 ´4+0,02 ´30+0,02 ´25=73 оС,

Тл =1534–tсн =1534 – 73=1461 оС.

Рекомендуемая величина перегрева металла в промежуточном ковше над температурой ликвидуса во время разливки на МНЛЗ для низко – и среднеугле-родистых марок стали составляет 30 ¸ 35 єС.

Предполагаемые потери температуры металла в ходе разливки:

- в промковше за время разливки одной плавки – 5 ¸ 10 єС;

- при переливе металла из сталеразливочного в промежуточный ковш – 30 ¸ 40 єС (в зависимости от типа футеровки промковша и номера плавки в серии).

Рекомендуемое превышение температуры металла в сталеразливочном ковше перед разливкой на МНЛЗ должно составлять:

65ч85 ° С – для низко – и среднеуглеродистых марок стали;

Определим температуру солидус стали, содержащей, %:

0,56 С, 0,75 Mn и 1,8 Si. Влиянием фосфора и серы с концентрациями до 0,025 % можем пренебречь.

Рассмотрим уравнения, аппроксимирующие в данной области линию со-лидуса соответствующей бинарной диаграммы.

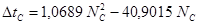

В интервале (0,15¸0,8) С действительно выражение:

(1.3)

(1.3)

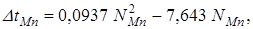

Для марганца Л.Кухарем [2] было выведено подобное соотношение:

(1.4)

(1.4)

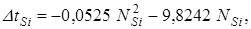

а для кремния им же предложена формула

(1.5)

(1.5)

где NC, NMn, NSi – концентрация, % (ат.), указанных элементов.

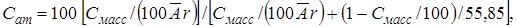

Процентные (по массе) содержания элементов пересчитаем на атомные

(1.6)

(1.6)

где

– относительная масса элемента.

– относительная масса элемента.

По этому отношению 0,56 % С º2,5541 % (ат.), 0,75 Mnº0,7615 % (ат.), 1,8 % Siº3,5272% (ат.).

Теперь подставим концентрации NC, NMn и NSi в уравнения (1.3) – (1.4) и рассчитаем снижения температуры солидус: DtC = -97,49 oC, DtMn = -5,77 oC,

DtSi = -35,31 oC.

Суммарное снижение температуры солидус DtS = -138,56 oC, а температу-ра солидус tS = 1534-139=1395 oC.

2 СКОРОСТЬ НЕПРЕРЫВНОЙ РАЗЛИВКИ

При определении скорости разливки металла на машинах полунепрерыв-ного (МПНЛЗ) и непрерывного (МНЛЗ) литья заготовок исходя из того, что в кристаллизаторе должна получаться корочка такой толщины, чтобы по выходе из кристаллизатора она бы не порвалась под действием жидкого металла [3].

Скорость разливки зависит от целого ряда факторов: сечение, марка, тип УНРС и влияет на производительность, качество, массу оборудования – стои-мость МНЛЗ.

Предварительная оценка скорости может быть произведена также по формуле:

(2.1)

(2.1)

k – коэффициент, зависящий от марки стали и назначения готовой проду-кции; при отливке квадратных заготовок k=0,11-0,14.

При отливке блюмов из стали обыкновенного качества следует вы-бирать максимальное значение коэффициента.

После подстановки соответствующих значений в уравнение (2.5) получим скорость разливки:

wmin=0,11*(1+0,8/0,8)/0,8=2,75

wmax=0,14*(1+0,8/0,8)/0,8=3,5

wcp=0,125*(1+0,8/0,8)/0,8=3,13

ГИПРОМЕЗОМ рекомендуются следующие скорости разливки:

для заданного сечения заготовки

а´в, мм2 80´80

w, м/мин 2,75-3,5

Однако эти скорости могут быть рекомендованы для случая, когда разли-вка плавок на МНЛЗ производится одиночными плавками. В случае серийной разливки методом плавка на плавку время разливки на МНЛЗ необходимо сог-ласовывать с продолжительностью плавки в сталеплавильном агрегате и рит-мом подачи ковшей с металлом в отделение непрерывной разливки.

Для дальнейших расчетов выбираем скорость разливки 3,13 м/мин.

РАСЧЕТ ОХЛАЖДЕНИЯ ЗАГОТОВКИ

Определение толщины закристаллизовавшегося слоя

Дата добавления: 2019-09-02; просмотров: 222; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!