Анализ заводского технологического процесса

В качестве заготовки в базовом тех. процессе принята поковка, получаемая свободной ковкой. Так как конструкция детали имеет достаточно сложную форму, при производстве поковки введены большие припуски и напуски (упрощающие форму заготовки). Это привело к увеличению веса заготовки - коэффициент использования материала составил 0.1 – что является достаточно низким показателем.

Маршрут обработки детали «Балка верхняя».

Таблица № 7.

| № операции | Название операции | Оборудование | Приспособление |

| 1 | 2 | 3 | 4 |

| 005 | Входной контроль. | К/стол | |

| 010 | Разметка. | Штангенциркуль чертилка | Плита 2500х1600 |

| 015-020 | Фрезерная. | ВМ 127М | Прихват |

| 065 | Слесарная | Верстак | Тиски |

| 070-115 | Фрезерная с ЧПУ. | ФП-27Н3 | Прихват |

В базовом техпроцессе:

47 операций с применением металлорежущих станков.

10 операции контрольных.

10 операций слесарных.

1 операция вспомогательная.

Механическая обработка детали проводится на универсальных станках. В базовом техпроцессе используются тиски, прихваты, что увеличивает время настройки.Т. к. деталь имеет сложный контур, при обработке требуется большое количество переустановов, что снижает точность обработки, а так же увеличивает время на установку и настройку.

Для обработки детали используется быстрорежущий инструмент, что увеличивает время обработки, снижает стойкость инструмента, увеличивает трудоемкость на изготовление деталей.

|

|

|

В качестве приспособлений используется тиски, прихваты, что снижает точность изготовления детали, увеличивает время на установку, переустановку, настройку.

Вывод:

Данный техпроцесс не подходит для серийного производства. Предлагаю использовать станки с ЧПУ, специальные приспособления, обработку карманов вести аналогично базовому техпроцессу, но использовать другое оборудование и приспособление. Совокупность выше сказанных предложений значительно сокращает время на обработку и повышает точность обработки при высокой производительности.

Разработка маршрутного техпроцесса

В разрабатываемом технологическом процессе большая часть механической обработки деталей осуществляется на станке с ЧПУ – DMU - 125P при уменьшении операций фрезерных с ЧПУ, это достигается за счет полного заполнения инструментального магазина станка. За счет этого сокращается доработка детали на универсально-фрезерных станках, с разметкой.

В новом технологическом процессе обработка базовых отверстий производится в кондукторе на станке 2А125.

В новом технологическом процессе есть и добавления, добавляются контрольные операции для межоперационного контроля.

|

|

|

В результате всех этих изменений новых технологический процесс состоит из 17 операций, сокращаются сроки производства детали, трудоемкость изготовления, себестоимость.

Маршрут обработки детали «Балка верхняя»

Таблица № 8.

| № операции | Нормирование и содержание операции | Оборудование |

| 1 | 2 | 3 |

| 005 | Контрольная | Контрольный стол |

| 010 | Фрезерная | 6Н13П |

| 015 | Слесарная | Верстак |

| 020 | Контрольная | Контрольный стол |

| 025 | Сверлильная | 2А125 |

| 030 | Слесарная | Верстак |

| 035 | Контрольная | Контрольный стол |

| 040 | Фрезерная с ЧПУ | DMU 125 |

| 045 | Слесарная | Верстак |

| 050 | Контрольная | Контрольный стол |

| 055 | Фрезерная с ЧПУ | DMU 125 |

| 060 | Слесарная | Верстак |

| 065 | Контрольная | Контрольный стол |

| 070 | Контрольная | Весы |

| 075 | Маркировочная | Стол распределителя работ |

| 080 | Контрольная | Контрольный стол |

Выбор технологического оборудования

Применяемое оборудование.

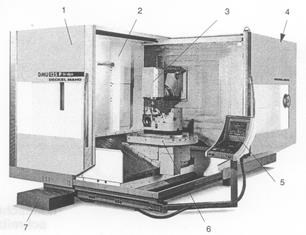

Фрезерный станок с ЧПУ модели DMU-200P. Станок позволяет обрабатывать криволинейный контур и подходит по габаритным размерам, мощности главного двигателя, оборотам шпинделя.

DMU125P

|

|

|

1. Защитное ограждение

2. Инструментальный магазин

3. Шпиндельная бабка с главным приводом

4. Зона обслуживания (гидравлика, пневматика, централизованная смазка)

5. Пульт управления с системой ЧПУ

6. Рабочий стол

7. Устройство подачи СОЖ

Техническая характеристика станка.

1. Число оборотов (бесступенчато) 20-12000 мин-1

2. Скорость подачи (бесступенчато) 20-10000 мм/мин

3. Ускоренный ход: ось Х, У, Z 40 м/мин

4. Разрешающая способность 0,001 мм

5. Позиционный допуск 0,010 мм

6. Рабочий стол: ЧПУ - круглый стол Æ1250 х 1000

Число Т-образных пазов/размер:

паз для базирования (центральный) шт.1 / 18Н7

пазы для крепления шт.9 / 18Н12

9. Центральное отверстие Æ50Н6 мм

10. Частота вращения стола 8 1/мин

11. Подача 2900о

12. Конус шпинделя SK40 по DIN 69871

Для обработки базовой поверхности выбран станок:

Вертикально фрезерный станок 6Н13П

Таблица № 9.

| Параметр | Величина |

| Рабочая поверхность стола (мм) | 320х1250 |

| Мощность двигателя (кВт) | 7,5 |

| КПД станка | 0,8 |

| Число оборотов шпинделя: | |

| max | 1600 |

| min | 31,5 |

| Подачи стола продольные и поперечные (мм/мин) | |

| max | 1250 |

| min | 25 |

| Подачи вертикальные (мм/мин) | |

| max | 416,6 |

| min | 8,3 |

Для обработки отверстий выбираю: вертикальный сверлильный станок

|

|

|

2А125

Таблица № 10.

| Параметр | Величина |

| Рабочая поверхность стола Наибольшее расстояние от торца шпинделя до рабочей поверхности стола Вылет шпинделя Наибольший ход шпинделя Наибольшее вертикальное перемещение: Сверлильной (револьверной) головки стола Конус Морзе отверстия шпинделя Число скоростей шпинделя Частота вращения шпинделя, об/мин Число подач шпинделя (револьверной головки) Подача шпинделя (револьверной головки) мм/об Мощность электродвигателя привода главного движения, кВт Габаритные размеры: Длина Ширина Высота Масса, кг | 710 х 1250 828 200 - 700 - 500 - 1, 2, 3 12 22 – 1000 12 0,05 – 2,24 11 1500 1800 3650 5000 |

Дата добавления: 2019-09-02; просмотров: 434; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!