Силовой расчет приспособления

Проводится по методике [7].

1. Составить расчетную схему. На схеме установки проставить все силы, действующие на заготовку: силы резания, силы закрепления, реакции со стороны опор и силы трения в местах контакта заготовки с установочными элементами и зажимными устройствами.

2. Составить уравнения статики для определения усилия зажима. Для этого необходимо установить возможные перемещения обрабатываемой заготовки под действием сил резания. Известными величинами являются силы резания, неизвестными – реакции опор, силы трения, сила зажима.

3. Решить уравнения относительно усилия зажима. По известному усилию зажима определить основные параметры механизма зажима.

Пример силового расчета

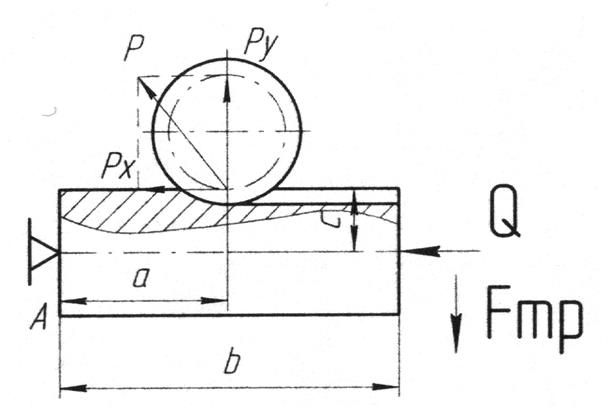

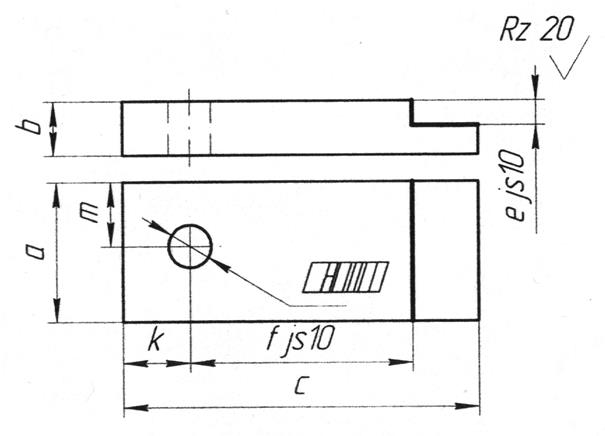

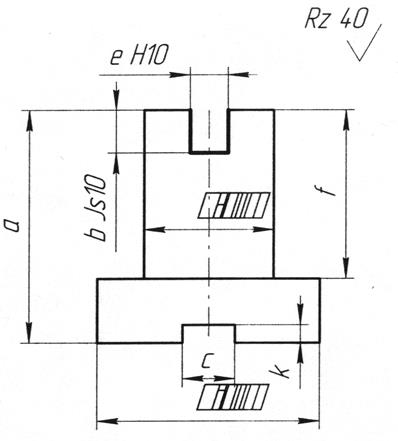

Определить усилие зажима Q при фрезеровании (рис. 7).

Используя известные усилия резания Рх=2 Н и Ру=3 Н и коэффициент трения между зажимным устройством и заготовкой f=0,15, а также значения а = 0,02 м , b = 0,05 м и с = 0,01 м – расстояния между точкой приложения усилия резания и опорой, составляем уравнение статики ΣМа = 0. Принимаем коэффициент запаса, учитывающий увеличение действующих сил, k = 1,1.

Рис. 7. Схема силового расчета

Подставляем выражение Fmp = Qf в формулу ΣМа, получаем

Подставив значения, получаем Q = 1,173 Н.

2.7. Разработка сборочного чертежа приспособления для детали

индивидуального задания

Проектирование приспособления выполняется в несколько этапов.

|

|

|

1. Изучение исходных данных. Проанализировать чертеж детали, возможные схемы базирования, схемы размеров.

2. Проектирование установочных элементов. На чертеже штрихпунктирными линиями в масштабе изобразить заготовку, к которой дочертить установочные элементы, реализующие выбранную схему базирования. Необходимо стремиться использовать стандартные установочные элементы.

3. Проектирование элементов, направляющих движение режущих инструментов. Стандартным решением является применение кондукторных втулок, расположенных в плите.

4. Проектирование зажимных элементов. Их применяют, если при выполнении операции возникают силы, стремящиеся сместить заготовку (силы резания, центробежные силы и т.д.). Стандартное решение – применение прихватов.

5. Конструирование корпуса.

Приложение

Таблица 1

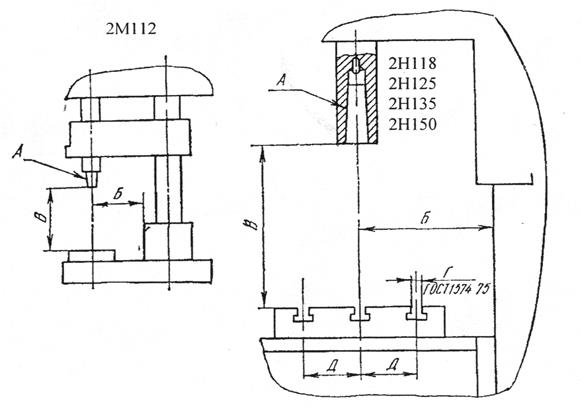

Технические характеристики станков сверлильной группы

| Техническая характеристика | Модель станка | ||||||

| 2М112 | 2Н118 | 2Н125 | 2Н135 | 2Н150 | |||

| Наибольший диаметр сверления по стали, мм | 12 | 18 | 25 | 35 | 50 | ||

| Наибольшее усилие подачи, Н | - | 5600 | 9000 | 16000 | 25000 | ||

| Расстояние от центра шпинделя до вертикальных направляющих Б, мм | 180 | 200 | 250 | 300 | 350 | ||

| Расстояние от торца шпинделя до стола В, мм | 20…420 | 50…650 | 5…750 | 0…750 | 0…800 | ||

| Конус Морзе шпинделя А | B18 | №2 | №3 | №4 | №5 | ||

| Частота вращения шпинделя, об/мин

выбирается из ряда | 450…5000 | 180…2800 | 45…2000 | 31,5…1400 | 22,5…1000 | ||

| 15; 22,5; 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1400; 2000; 2800 | |||||||

| Наибольшее перемещение шпинделя, мм | 100 | 150 | 200 | 250 | 300 | ||

| Количество ступеней подач | - | 6 | 9 | 12 | 9 | ||

| Подача шпинделя, мм/об | ручная | 0,1…0,56 | 0,1…0,6 | 0,05…2,24 | |||

Окончание табл. 1

| Размеры стола, мм Г Д | 250х250 | 320х360 | 400х450 | 450х500 | 500х560 |

| - | 14 | 14 | 18 | 22 | |

| - | 180 | 200 | 240 | 150 | |

| Количество пазов | - | 2 | 2 | 2 | 3 |

| Мощность электродвигателя, кВт | 0,6 | 1,5 | 2,2 | 4 | 7,5 |

| Габариты станка, мм | 730х355 | 910х550 | 1130х805 | 1240х810 | 1290х875 |

Таблица 2

Технические характеристики станков фрезерной группы

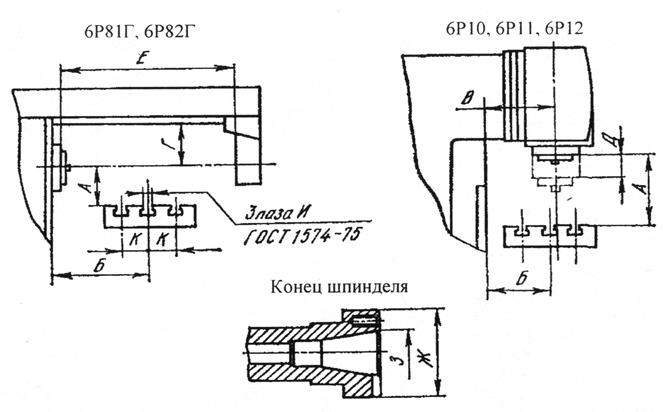

| Техническая характеристика | Модель станка | ||||||

| 6Р10 | 6Р81Г | 6Р11 | 6Р82Г | 6Р12 | |||

| Расстояние от оси или торца шпинделя до стола А, мм | 50...350 | 50...410 | 50...410 | 30...450 | 30...450 | ||

| Расстояние от вертикальных направляющих до середины стола Б, мм | 180...320 | 180...390 | 180...390 | 220...470 | 220...470 | ||

| Расстояние от оси шпинделя до станины В, мм | 270 | - | 285 | - | 350 | ||

| Расстояние от оси шпинделя до направляющих хобота Г, мм | - | 140 | - | 155 | - | ||

| Размеры рабочего стола, мм | 800x200 | 1000x250 | 1000x250 | 1250x320 | 1250x320 | ||

| Наибольшее перемещение стола, мм:

продольное поперечное вертикальное | 500 | 630 | 630 | 800 | 800 | ||

| 160 | 210 | 210 | 240 | 240 | |||

| 300 | 360 | 360 | 420 | 420 | |||

| Перемещение гильзы со шпинделем Д, мм | 60 | - | 60 | - | 70 | ||

Окончание табл. 2

| Расстояние торца шпинделя до подвески Е, мм | - | 495 | - | 700 | - | |||

| Конец шпинделя по ГОСТ 836 – 72 Ж, мм З, мм | 88,882 |

88,882 | 88,882 | 128,57 | 128,57 | |||

| 44,45 | 44,45 | 44,45 | 69,85 | 69,85 | ||||

| Размер Т-образного паза стола И, мм: среднего крайних | 14Н8 |

14Н8 | 14Н8 | 18Н8 | 18Н8 | |||

| 14Н11 | 14Н11 | 14Н11 | 8Н11 | 18Н11 | ||||

| Расстояние между пазами К, мм | 50 | 50

| 50 | 70 | 70 | |||

| Частота вращения шпинделя, об/мин

выбирается из ряда | 50...2240 |

50... 1600 | 50...1600 | 31,5...1600 | 31,5...1600 | |||

| 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2240 | ||||||||

| Подача стола, мм/мин:

продольная, поперечная выбирается из ряда

вертикальная

выбирается из ряда | 25...1120 | 25...800 | 25...800 | 25...1250 | 25...1250 | |||

|

25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250 | ||||||||

| 12,5...560 | 8,3...266,7 | 8,3...266,7 | 8,3...416,6 | 8,3...416,6 | ||||

| 8,3; 10,5; 13,3; 16,6; 21; 26,6; 33,3; 41,6; 53,3; 66,6; 83,3; 105; 133,3; 166,6; 210; 266,7; 333,3; 416,6 | ||||||||

| Мощность электродвигателя, кВт: главного движения подачи стола | 3 |

5,5 | 5,5 | 7,5 | 7,5 | |||

| 0,8 | 1,5 | 1,5 | 1,5 | 2,2 | ||||

| Габариты станка, мм | 445x1875 | 1560x2045 | 1560x2045 | 2305x1950 | 2305x1950 | |||

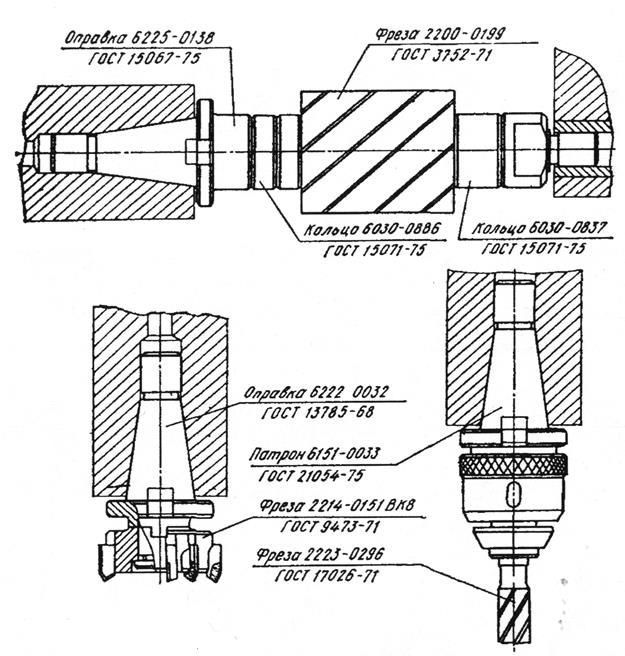

Рис. 2. Схема крепления инструментов на фрезерных станках

Рис. 3. Рабочая зона станков фрезерной группы

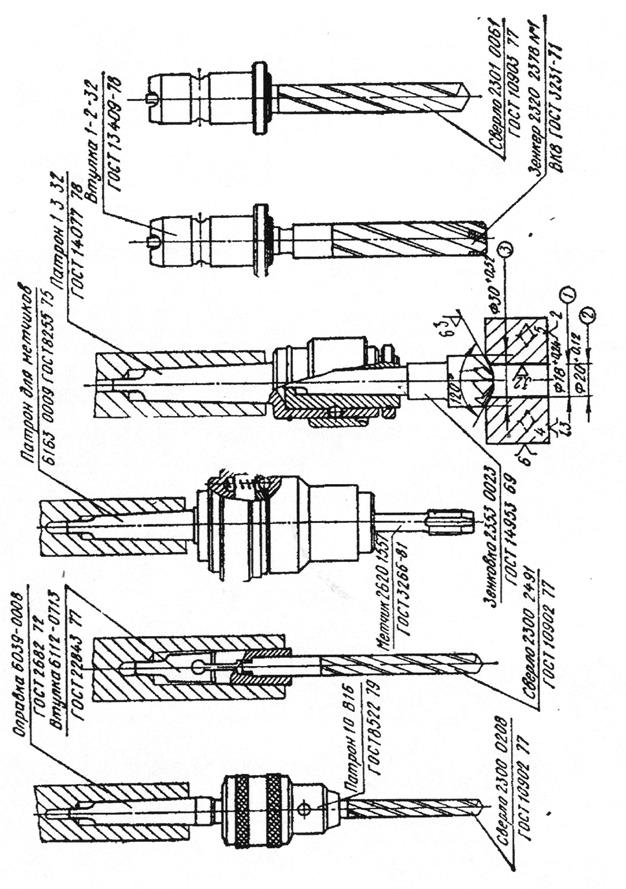

Рис. 4. Рабочая зона станков сверлильной группы

Таблица 3

Предельные отклонения диаметра инструмента

| Применяемый инструмент | Номинальный диаметр, мм | ||||||

| До З | Св. 3 до 6 | Св.6 до 10 | Св. 10 до 18 | Св. 18 до 30 | Св. ЗС до 50 | Св.50 до 80 | |

| Предельные отклонения, мкм | |||||||

| Сверла: общего назначения | 0 -25 | 0 -30 | 0 -36 | 0 -43 | 0 -52 | 0 -62 | 0 -74 |

| точного исполнения | 0 -14 | 0 -18 | 0 -22 | 0 -27 | 0 -33 | 0 -39 | 0 -46 |

| Зенкеры: №1 под развертывание

№2 для окончательной обработки отверстий с полем допуска по Н11 | - | - | - | -210 -245 | -245 -290 | -290 -340 | -350 -410 |

| - | - | - | +60 +25 | +75 +30 | +90 +40 | + 110 +50 | |

| Развертки: черновые чистовые для обработки отверстий с полем допуска по:

Н7

К7

Н8

Н9

Н10 | -25 -34 | -30 -40 | -40 -50 | -50 -62 | -60 -74 | -70 -87 | -80 -105 |

| +6 +2 | +7 +3 | +9 +5 | +11 +6 | +13 +7 | +16 +9 | +20 +12 | |

| -4 -8 | -2 -6 | -1 -5 | -1 -6 | -2 -8 | -2 -9 | -1 -9 | |

| +9 +4 | + 12 +7 | + 15 +9 | + 18 + 10 | +22 + 13 | +26 + 15 | +30 + 17 | |

| +18 +11 | +22 + 14 | +26 + 17 | +31 +20 | +37 +24 | +45 +29 | +54 +35 | |

| +30 +23 | +36 +26 | +43 +32 | +52 +40 | +63 +48 | +75 +57 | +90 +70 | |

| Примечание: Отклонение отсчитывают от номинального диаметра. | |||||||

Таблица 4

Предельные отклонения диаметра кондукторных втулок

| Применяемый инструмент | Поле допуска обрабатываемого отверстия | Номинальный диаметр, мм | ||||||

| До З | Св. 3 до 6 | Св.6 до 10 | Св. 1С до 18 | Св. 18 до 30 | Св.30 до 50 | Св.50 до 80 | ||

| Предельные отклонения, мкм | ||||||||

| Сверла: общего назначения

точного исполнения | F8 | +20 +6 | +28 +10 | +35 +13 | +43 + 16 | +53 +20 | +64 +25 | +76 +30 |

| G7 | +12 +2 | +16 +4 | +20 +5 | +24 +6 | +28 +7 | +34 +9 | +40 +10 | |

| Зенкеры: | F8 | - | - | - | -167 -194 | -194 -225 | -226 -265 | -274 -320 |

| G7* | - | - | - | -186 -204 | -217 -238 | -256 -281 | -320 -340 | |

| №2 для окончательной обработки отверстий с полем допуска по Н11 | F8 | - | - | - | + 103 +76 | + 128 +95 | + 154 +115 | + 186 +140 |

| черновые | F8 | -5 -19 | -2 -20 | -5 -27 | -7 -34 | -7 -40 | -6 -45 | -4 -50 |

| G7* | 13 -23 | -14 -26 | -20 -35 | -26 -44 | -32 -53 | -36 -61 | -40 -70 | |

| Развертки: чистовые для обработки отверстий с полем допуска по: Н7 | G6* | +14 +8 | + 19 +11 | +23 +14 | +28 + 17 | +33 +20 | +41 +25 | +49 +30 |

| G7 | + 18 +8 | +23 +11 | +29 +14 | +35 + 17 | +41 +20 | +50 +25 | +60 +30 | |

| К7 | G6* | +4 -2 | +10 +2 | +13 +4 | + 16 +5 | -48 +5 | +23 +7 | +28 +9 |

| G7 | +8 -2 | +14 +2 | +19 +4 | +23 +5 | +26 +5 | +32 +7 | +39 +9 | |

| Н8 | +30 +20 | +38 +26 | +46 +31 | +55 +37 | +65 +44 | +79 +54 | +94 +64 | |

| Н9 | +42 +32 | +52 +40 | +63 +48 | +76 +58 | +91 +70 | +109 +84 | +130 +100 | |

| Н10 | ||||||||

| Примечание: 1. Отклонение отсчитывают от номинального диаметра. 2. Поля допусков, обозначенных звездочкой, применять при повышенных требованиях к точности межосевых расстояний. | ||||||||

Таблица 5

Механические свойства сталей

| Марка стали | Предел прочности σв, МПа |

| Сталь конструкционная углеродистая (ГОСТ 7050-89) | |

| Сталь 20 | 450-490 |

| Сталь 25 | 450-490 |

| Сталь 30 | 460 |

| Сталь 40 | 520 |

| Сталь 45 | 640 |

| Сталь конструкционная легированная (ГОСТ4543-89) | |

| Сталь 20Х | 450 |

| Сталь 45Х | 610 |

| Сталь 20ХГР | 980 * |

| Сталь 25ХГТ | 1270 |

| Сталь 38ХС | 780-880 |

| Сталь 40ХС | 850-960 |

| Сталь 20ХН2М | 880 |

| Сталь 20Х2Н4А | 880 |

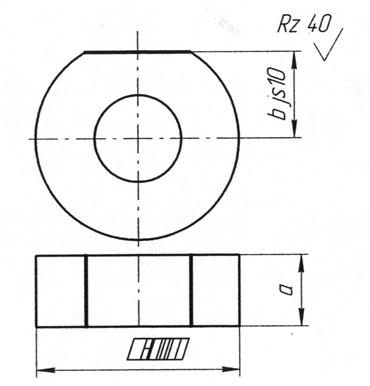

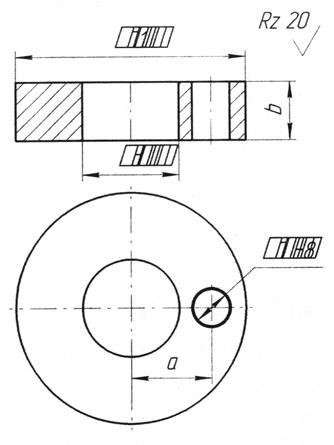

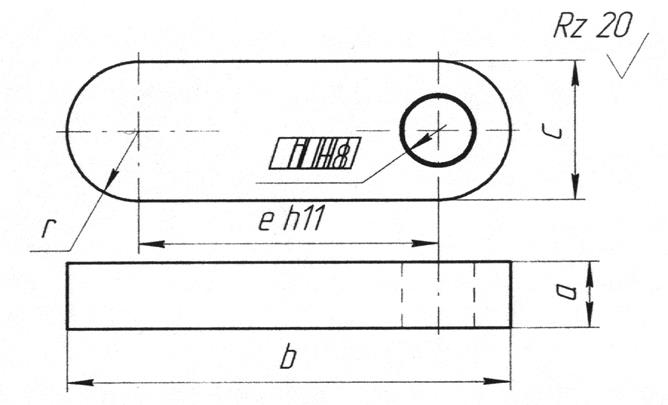

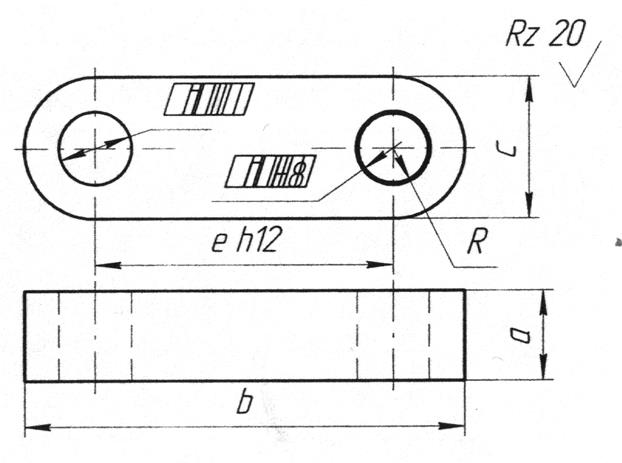

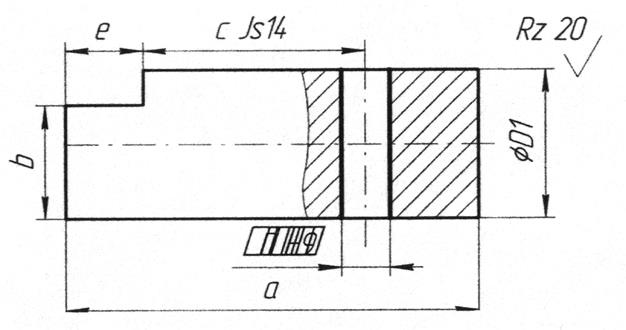

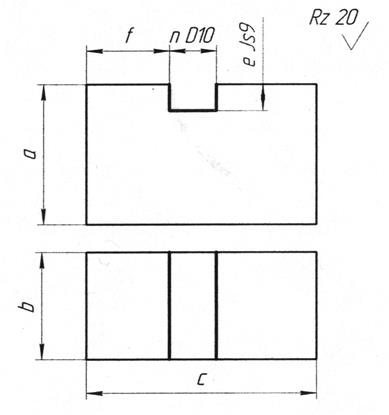

Варианты заданий

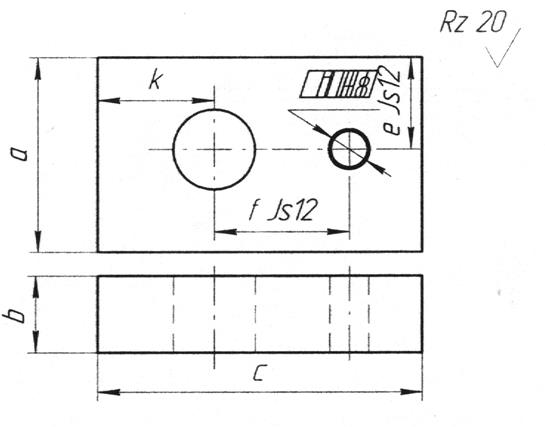

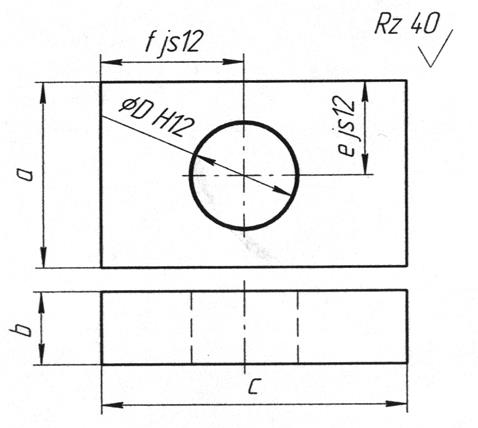

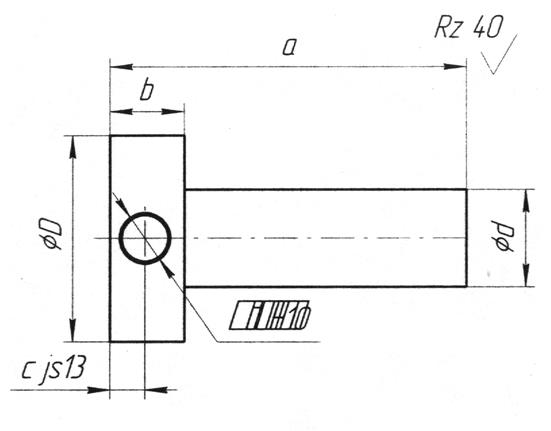

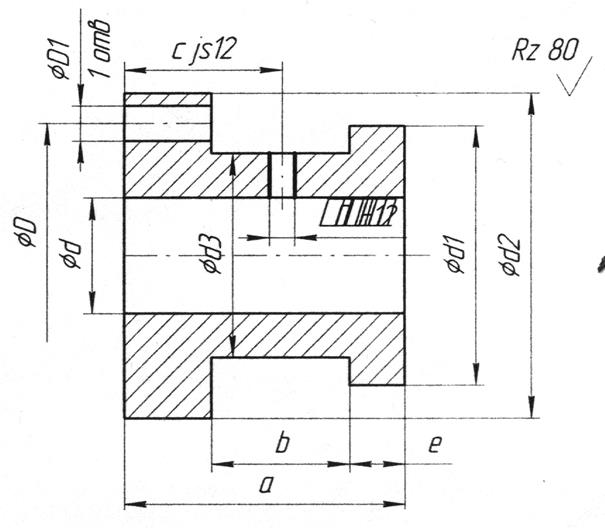

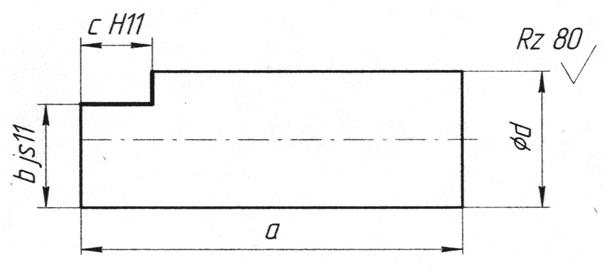

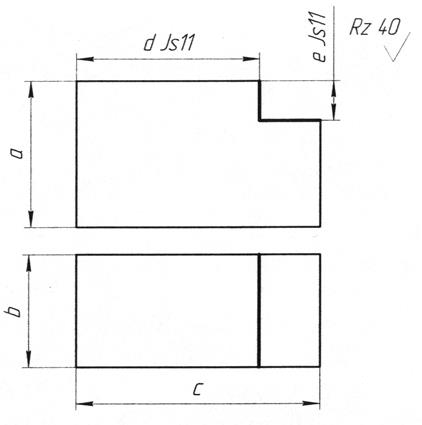

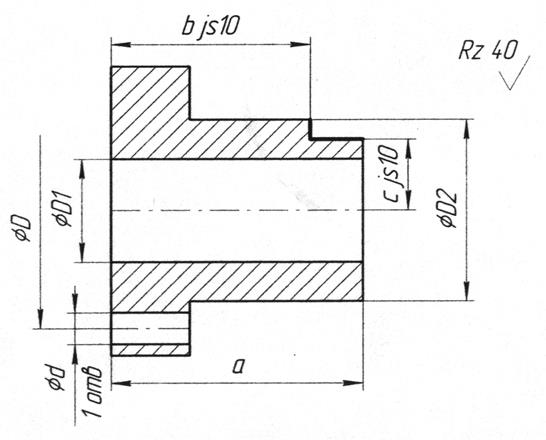

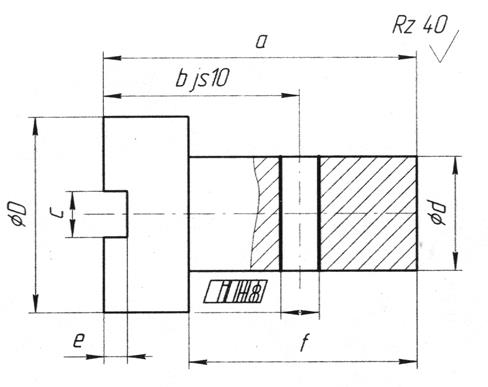

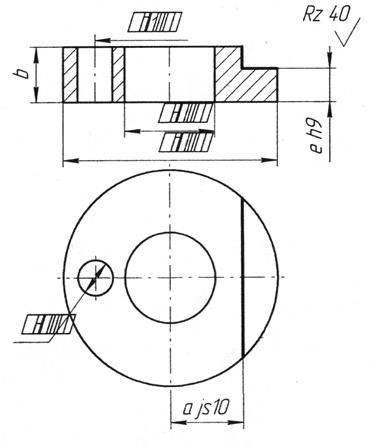

Вариант 1

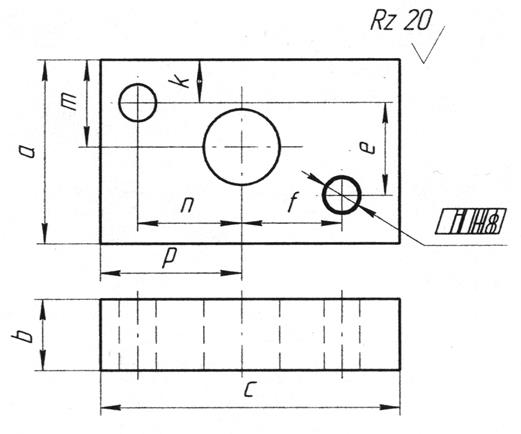

Вариант 2

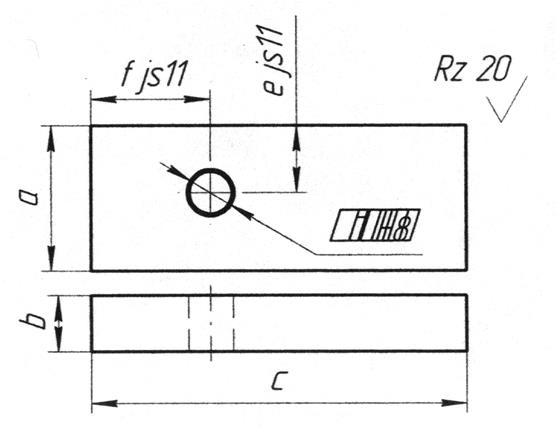

Вариант 3

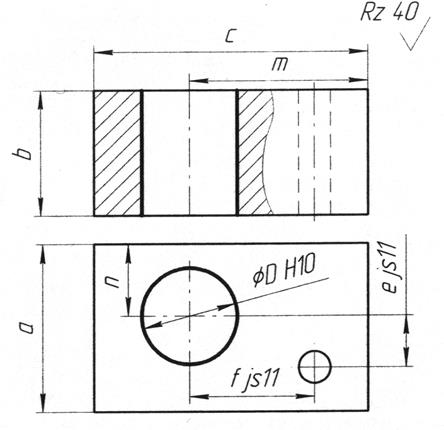

Вариант 4

Вариант 5

Вариант 6

Вариант 7

Вариант 8

Вариант 9

Вариант 10

Вариант 11

Вариант 12

Вариант 13

Вариант 14

Вариант 15

Вариант 16

Вариант 17

Вариант 18

Вариант 19

Вариант 20

Контрольные вопросы:

1. Основные задачи, которые решаются с помощью приспособления.

2. Универсальные приспособления. Особенности. Пример.

3. Универсально-сборочные приспособления. Особенности. Пример.

4. Специальные приспособления. Особенности.

5. Одноместные приспособления. Преимущества. Недостатки.

6. Многоместные приспособления. Преимущества. Недостатки.

7. Установочные элементы приспособлений. Назначение.

8. Конструкции основных установочных элементов (призмы, опорные платины, опорные штыри).

9. Зажимные механизмы приспособлений. Назначение.

10. Конструкции основных зажимных механизмов (винтовые, эксцентриковые, пневматические, гидравлические).

11. Расчет сил зажима. Порядок расчета. Особенности.

12. Основные погрешности, возникающие при обработке заготовки в приспособлении.

13. Погрешность базирования.

14. Погрешность закрепления.

15. Погрешность приспособления.

16. Погрешность установки приспособления на станке.

17. Расчет приспособления на точность. Порядок расчета.

18. Особенности расчета на точность сверлильного приспособления, фрезерного приспособления.

Дата добавления: 2019-07-17; просмотров: 293; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!