Расчет коэффициента использования материала

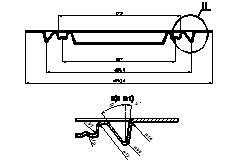

Разрезку листа на полосы, как правило, производят с таким расчетом, чтобы от него оставалось как можно меньше отходов. При этом следует учитывать, что расположить полосу на листе можно как в поперечном, так и в продольном направлениях. Если позволяют размеры ножниц, то лучше всего располагать полосы вдоль длинной стороны листа, т.к. продольный раскрой листа всегда производительней поперечного. Однако более короткие полосы удобнее в работе и требует меньшего размера ножниц, поэтому резку полос будем осуществлять поперек листа. Схема раскроя листа представлена на рис.2.2.

Рис.2.2. Схема поперечного раскроя листа.

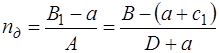

Количество деталей, получаемых при поперечном раскрое из одной полосы, может быть определено по формуле (2.2) /1/:

.(2.2)

.(2.2)

Количество полос, получаемых из листа, по формуле (2.3):

.(2.3)

.(2.3)

В этих формулах:  и

и  - отходы при раскрое по ширине и длине листа;

- отходы при раскрое по ширине и длине листа;  - шаг подачи;

- шаг подачи;  - ширина полосы;

- ширина полосы;  и

и  - полная ширина и длина листа;

- полная ширина и длина листа;  и

и  - ширина и длина листа без отхода.

- ширина и длина листа без отхода.

Общее количество деталей, получаемых из листа, определяется по формуле (2.4).

. (2.4)

. (2.4)

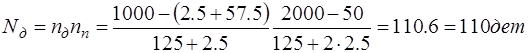

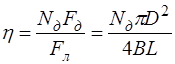

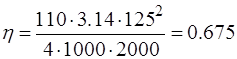

Коэффициент использования материала для данного технологического процесса определится по формуле (2.5):

, (2.5)

, (2.5)

Расчет технологического усилия штамповки по переходам

Расчет технологического усилия осуществляем согласно рекомендациям /1/.

|

|

|

1-й переход.

На первом переходе осуществляется вырубка кружка диаметром 125 мм и пробивка отверстия диаметром 22 мм (см. рис. 2.1).

Усилие вырубки-пробивки определяется по формуле (2.6):

, (2.6)

, (2.6)

где  - коэффициент, учитывающий колебания толщины и механических свойств материала, а также притупление режущих кромок инструмента.

- коэффициент, учитывающий колебания толщины и механических свойств материала, а также притупление режущих кромок инструмента.

- длина вырубаемого контура;

- длина вырубаемого контура;

- толщина материала;

- толщина материала;

- сопротивление срезу;

- сопротивление срезу;

Полное усилие на первой операции будет складываться из усилия вырубки и усилия пробивки.

2-й переход.

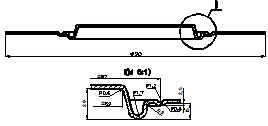

На втором переходе осуществляется предварительная формовка детали согласно рис. 2.3.

Усилие формовки определяется по формуле (2.7):

, (2.7)

, (2.7)

где  - давление, зависящее от рода и толщины материала;

- давление, зависящее от рода и толщины материала;

- площадь штампуемого рельефа, м;

- площадь штампуемого рельефа, м;

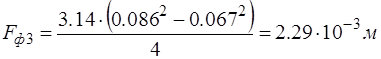

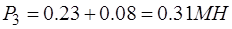

Рис. 2.3. 2-й переход (формовка).

Площадь штампуемого рельефа в первом приближении представляет собой круг диаметром 67 мм (см. рис.2.3).

Усилие формовки будет равно:

3-й переход.

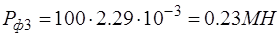

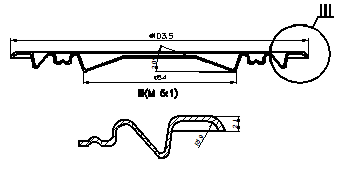

На третьем переходе осуществляется окончательная формовка детали и обрезка детали по контуру в размер 110.4 мм согласно рис. 2.4.

Рис.2.4. 3-й переход (формовка).

Усилие формовки определяется аналогично усилию на втором переходе:

Площадь штампуемого рельефа в первом приближении представляет собой кольцо внутренним диаметром 67 мм и внешним диаметром 86 мм (см. рис.2.4).

|

|

|

Усилие формовки будет равно:

Усилие вырубки определяется аналогично усилию на первой операции:

Суммарное усилие будет складываться из усилия формовки и усилия вырубки.

4-й переход.

На четвертом переходе осуществляется пробивка центрального отверстия диаметром 37 мм и 8-ми отверстий диаметром 3 мм согласно рис. 2.5.

Рис.2.5. 4-й переход (пробивка).

Усилие пробивки определяется аналогично усилию на первом переходе:

5-й переход.

На пятом переходе осуществляется окончательная формовка центральной части изделия и отбортовка краев для последующей завальцовки, как показано на рис. 2.6.

Рис.2.6. 5-й переход (окончательная формовка и отбортовка).

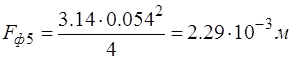

Усилие формовки определяется аналогично усилию на втором переходе:

Площадь штампуемого рельефа в первом приближении представляет собой круг диаметром 54 мм (см. рис.2.6).

Усилие формовки будет равно:

Усилие отбортовки можно определить по формуле (2.8):

, (2.8)

, (2.8)

где  - диаметр исходной заготовки;

- диаметр исходной заготовки;

- диаметр отбортованного изделия;

- диаметр отбортованного изделия;

- предел прочности материала;

- предел прочности материала;

|

|

|

.

.

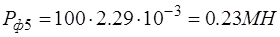

Суммарное усилие штамповки на данной операции складывается из усилия формовки и усилия отбортовки:

Выбор оборудования

Выше отмечалось, что наиболее рациональным оборудованием для осуществления данного технологического процесса является открытый наклоняемый листоштамповочный кривошипный пресс. При выборе типа пресса необходимо исходить из следующих соображений:

1. Тип пресса и величина хода ползуна должны соответствовать технологической операции.

2. Номинальное усилие пресса должно быть больше усилия, требуемого для штамповки.

3. Мощность пресса должна быть достаточной для выполнения работы, необходимой для данной операции.

4. Закрытая высота пресса должна соответствовать или быть больше закрытой высоты штампов.

5. Габаритные размеры стола и ползуна пресса должны давать возможность установки и закрепления штампов.

6. Число ходов пресса должно обеспечивать достаточную производительность штамповки.

7. В зависимости от рода работы должно быть предусмотрено наличие специальных устройств и приспособлений (выталкивателей и подушек).

8. Удобство и безопасность в обслуживании пресса должны соответствовать требованиям техники безопасности.

|

|

|

В нашем случае максимальное усилие технологической операции составляет 0.3МН, причем это усилие формовки, т.е. операции, при которой максимальное усилие возникает в конце хода. Так как прессы изготовляют в определенном интервале по номинальному усилию, то обычно при выборе пресса расчетное усилие не соответствует точно номинальному усилию. Поэтому пресс выбирается заведомо большего усилия, чем требуется по расчету. Применение более сильного пресса обеспечивает более высокую жесткость и меньшую деформацию станины, что позволяет получать более точные детали по высоте. Для штамповки детали-представителя достаточно выбрать пресс усилием 0.4.МН.

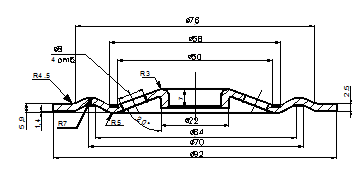

Специфика малого предприятия такова, что оно не может позволить себе иметь достаточно большой парк машин, как, например, завод ЗИЛ, соответственно не может штамповать каждую деталь на наиболее подходящем оборудовании, поскольку это предполагает достаточно обширный парк кузнечно-прессового оборудования и огромных капитальных вложений. Гораздо удобней и дешевле иметь несколько универсальных машин, на которых можно делать любые детали данной номенклатуры, пусть с некоторым с перерасходом энергии. При таком подходе разумно выбрать оборудование по максимально тяжелой детали в номенклатуре. В масляном фильтре такой деталью является усилитель (рис.2.7).

Рис.2.7. Деталь масляного фильтра – усилитель.

Ориентировочное усилие вырубки заготовки для этой детали составляет 0.5МН. Это усилие возникает на разделительной операции, поэтому необходимое номинальное усилие универсального пресса должно быть увеличено на коэффициент 1.6. В этом случае расчетное усилие операции составляет 0.8МН, поэтому в качестве основного оборудования необходим пресс номинальным усилием 0.8МН.

Существует несколько гамм универсальных кривошипных прессов, например К25, К95, гамма специальных прессов для разделительных операций К27 и др. Все эти пресса отвечают современным требованиям к производительности, надежности, требованиям безопасности, однако обладают очень существенным недостатком, сводящим на нет все эти преимущества. Эти пресса очень дороги, что приводит к большому сроку окупаемости капитальных затрат. На подобные затраты может пойти предприниматель который находится хотя бы на третьей стадии развития производства. Предпринимателя, который только открывает свое дело, естественно интересует быстрота окупаемости вложенных средств т.к. он не может их заморозить на длительное время.

Подобному условию удовлетворяет простое, универсальное оборудование, которое, строго говоря, морально устарело. Одним из лучших представителей подобного оборудования является однокривошипный, открытый, наклоняемый пресс ЗИЛ-80, отлично себя зарекомендовавший в процессе длительной эксплуатации. При этом, на начальной стадии развития производства желательно приобрести прессы, бывшие в употреблении и провести их восстановительный ремонт. Это позволит сэкономить значительную часть капитальных затрат. Общий вид пресса и чертеж штампового пространства представлены в приложении, техническая характеристика пресса приведена в таблице 2.1.

Данный пресс имеет ряд недостатков, например, муфта находится не на главном валу, что приводит к необходимости разгона и торможения дополнительных масс, что в свою очередь приводит к увеличению габаритных размеров муфты-тормоза и повышенному износу фрикционных элементов. Пресс обладает меньшим числом ходов по сравнению с аналогичными типажными машинами. Но это не столь важно, поскольку при работе в режиме одиночных ходов быстродействие определяется сноровкой штамповщика. Причем повышение быстродействия приведет к дополнительным материальным затратам. Для уменьшения перекоса направляющих ползуна станина снабжается стяжными шпильками, устанавливаемыми без предварительной затяжки, однако их наличие несколько ухудшает удобство обслуживания пресса. С другой стороны, пресс обладает увеличенным ходом ползуна, что является признаком более широкой универсальности, высокой надежностью и является одним из лучших прессов, на которых можно начинать свое производство мелкому и среднему предпринимателю.

Таблица 2.1. Техническая характеристика пресса ЗИЛ-80

| НАИМЕНОВАНИЕ ПАРАМЕТРА | ВЕЛИЧИНА | |

| Номинальное усилие, МН | 0.8 | |

| Ход ползуна, мм | наибольший | 130 |

| наименьший | 10 | |

| Регулировка закрытой высоты, мм | 80 | |

| Частота ходов ползуна, мин-1 | непрерывных | 40 |

| одиночных | 25 | |

| Наибольшее расстояние между столом и ползуном в его нижнем положении, мм | 400 | |

| Расстояние от оси ползуна до станины, мм | 340 | |

| Расстояние между стойками станины в свету, мм | 400 | |

| Размеры стола, мм | Слева направо | 950 |

| Спереди назад | 630 | |

| Толщина подштамповой плиты, мм | 100 | |

| Мощность электродвигателя главного привода, кВт | 10 | |

| Габариты, мм | в плане | 1520х1675 |

| высота | 3000 | |

| Масса, кг | 3180 | |

Готовые изделия можно удалять как на тыл, так и на фронт пресса. Габаритные размеры стола и ползуна пресса довольно значительны и дают возможность установки и закрепления штампов для всей номенклатуры деталей. При числе одиночных ходов 35 в минуту, пресс имеет достаточную производительность.

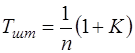

Расчет штучной нормы времени

Технически обоснованной штучной нормой времени называется время, необходимое для выполнения данной работы при правильной ее организации и наиболее рациональном использовании оборудования с учетом последних достижений науки и техники. Технические нормы времени не являются стабильными и предельными, а изменяются с усовершенствованием технологических средств и методов производства.

При техническом нормировании определяют норму штучного времени  , необходимого для изготовления одной детали (выполнения одной операции).

, необходимого для изготовления одной детали (выполнения одной операции).

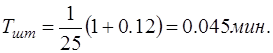

Расчет нормы штучного времени для штамповки с ручной подачей заготовок можно определить по формуле (2.9) /2/:

, (2.9)

, (2.9)

где  - число единичных ходов пресса,

- число единичных ходов пресса,

- коэффициент, показывающий отношение дополнительного времени к оперативному (для прессов усилием до 1 МН).

- коэффициент, показывающий отношение дополнительного времени к оперативному (для прессов усилием до 1 МН).

Норма штучного времени на один переход составляет 0.045мин. Норма времени на изготовлении одной готовой детали за пять переходов будет в пять раз больше.

Выводы

Полный технологический процесс изготовления детали «Крышка масляного фильтра» состоит из 5-ти переходов. На первом переходе осуществляется вырубка заготовки (рис.2.1), на втором и третьем переходах осуществляется формовка (рис.2.3 и рис.2.4), на четвертом переходе осуществляется обрезка детали и пробивка 8-ми отверстий (рис.2.5), на последнем переходе осуществляется окончательная формовка и отбортовка внешнего края детали под последующую завальцовку (рис.2.6). Штамповка осуществляется без использования каких-либо средств автоматизации, заготовкой на первой операции является полоса, на последующих операциях – штучная заготовка. Коэффициент использования материла довольно низок и составляет 67.5%. Максимальное усилие штамповки на наиболее тяжелом переходе составляет 0.3МН. В качестве оборудования для изготовления данной детали предлагается использовать универсальные кривошипные листоштамповочные пресса ЗИЛ 80 усилием 0.8МН. В этом случае, норм штучного времени на изготовление одной полностью готовой детали составит 0.225 мин. При использовании 5-ти прессов для изготовления годовой программы выпуска необходимо 200 ч. или 28 рабочих дней.

КОНСТРУКТОРСКАЯ ЧАСТЬ

Дата добавления: 2019-07-15; просмотров: 504; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!