Перечень практических заданий, выносимых на второй этап государственного экзамена

5. Гидравлический экскаватор на пневмоколесном ходу (механизм передвижения)

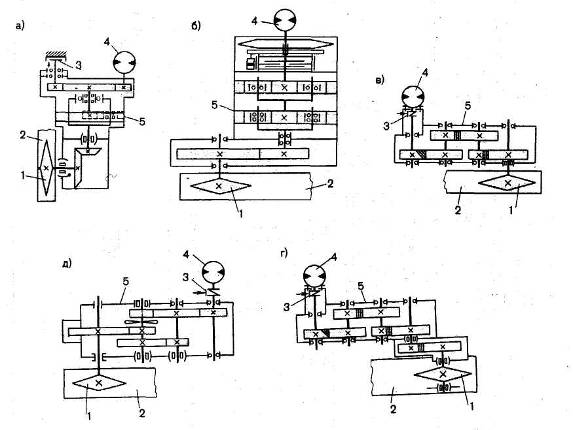

Механизмы передвижения и ходовые устройства гидравлических полноповоротных экскаваторов имеют ряд характерных особенностей. Пневмоколесным ходовым устройством оборудуют полноповоротные экскаваторы 3-й и 4-й размерных групп. У экскаваторов 3-й размерной группы привод обоих ведущих мостов – переднего 6 (рис. 38, а) с управляемыми колесами 5 и заднего 1 с четырьмя колесами 2 осуществляется от низкомоментного аксиально-поршневого гидромотора 4 через двухскоростную коробку передач 3. Управляемые колеса 5 связаны между собой поперечной рулевой тягой 7. Мосты соединены с коробкой передач промежуточными валами 8 и 9. Первую скорость используют при перемещении в забое, вторую – при передвижении по дорогам. На промежуточном валу коробки передач установлен стояночный тормоз 10.

Рис. 38. Механизм передвижения пневмоколесных

полноповоротных гидравлических экскаваторов:

а-ЭО-3322Д; б-4321Б

Ходовое устройство экскаваторов 4-й размерной группы имеет четыре широкопрофильных колеса 2 и 5 (рис. 38, б), каждое из которых имеет индивидуальный привод от высокомоментного гидромотора 13 через ступичный редуктор. Это обеспечивает плавное регулирование скоростей хода в широком диапазоне и повышенную проходимость машины. Пневмоколесные ходовые устройства оборудуются гидроуправляемыми откидными опорами 14, повышающими устойчивость экскаватора при работе.

|

|

|

На раме 11 ходового устройства смонтирован опорно-поворотный круг 12. На раму ходового устройства может быть навешен гидроуправляемый бульдозерный отвал.

У гусеничных экскаваторов каждая из двух ведущих звездочек 1 (рис. 39) гусениц 2 приводится в действие инидивидуальным гидромотором 4 через редуктор 5, на ведущем валу которого установлен гидравлический тормоз 3 механизма передвижения.

Индивидуальный независимый привод гусениц обеспечивает их синхронное или раздельное движение. При движении гусениц в противоположные стороны обеспечивается поворот всей машины вокруг вертикальной оси.

Изобразите полную кинематическую схему механизма передвижения экскаватора, указав позиции основных составных частей. Объясните назначение и устройство механизма, принцип его действия и характерные особенности.

ведущий диск фрикциона механизма открывания днища ковша и крестовины ленточных фрикционов внутреннего типа.

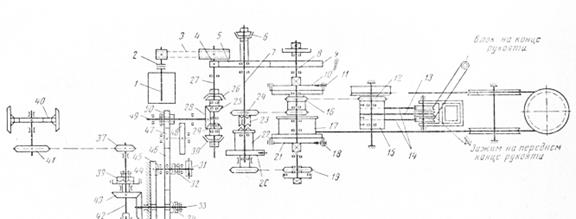

Рис. 44. Кинематическая схема экскаватора Э-652А с прямой лопатой:

1 — вал двигателя, 2 — главная муфта, 3 — цепная передача, 4, 5, 9, 35, 45, 46, 47, 48, 50 — цилиндрические шестерни, 6, 26, 30 — двухконусные фрикционы, 7, 8, 27, 31, 33, 42 — валы, 10, 21 — ленточные фрикционы, 11, 18, 20 — тормоза, 12, 16, 19, 24, 37, 41 — звездочки 13 — возвратный канат, 14 — напорный канат, 15 — напорный барабан, 17 — подъемный барабан, 22 — стрелоподъемный барабан, 23, 32, 34, 39 — кулачковые муфты, 25, 28, 29, 38, 43 — конические шестерни, 36 — зубчатый венец, 40 — ведущие колеса гусениц, 44 — двухсторонний управляемый стопор, 49 — вертикальный вал реверса

|

|

|

Рис. 45. Расположение механизмов экскаватора Э-652А (обозначения те же, что и на рис. 44)

Если смотреть на трансмиссию со стороны радиатора„двигателя (справа), то вал двигателя и валы с закреплениями на них деталями вращаются по часовой стрелке, а шестерня — против часовой стрелки. Это следует иметь в виду, чтобы правильно определять направление движения рабочих механизмов во время подключения их к главной трансмиссии.

Следовательно, при включении главной муфты рабочие механизмы экскаватора только подготовлены к работе, но не включены. Для передачи движения рабочим механизмам, выполняющим операции рабочего цикла (копание, поворот платформы и др.), нужно включить соответствующий фрикцион, соединяющий данный механизм с главной трансмиссией. Для включения некоторых механизмов необходимо предварительно (перед включением фрикциона) включать кулачковую муфту или подвижную шестерню, так как в ряде случаев один и тот же фрикцион можно использовать для подключения к трансмиссии нескольких механизмов, причем тот или иной механизм соединяется с ведомой частью фрикциона кулачковой муфтой или подвижной шестерйей.

|

|

|

Основные рабочие механизмы экскаватора Э-652А приводятся в движение следующим образом.

Подъем ковша осуществляется включением ленточного фрикциона, соединяющего свободно вращающийся подъемный барабан с валом. При вращении этого барабана на него навивается канат подъема ковша и ковш подтягивается к головным блокам стрелы. Если нужно остановить ковш и задержать его в поднятом положении, фрикцион выключают и одновременно включают тормоз, затормаживающий барабан. Ковш опускается под действием собственного веса. Скорость его спуска регулируется тормозом. Фрикцион включен во время копания грунта и подъема ковша для выгрузки. Тормозом (ленточным наружного типа) пользуются для удержания груженого ковша в поднятом положении при повороте платформы к месту разгрузки и во время разгрузки, а также для опускания опорожненного ковша при обратном повороте в забой.

|

|

|

Выдвижение рукояти с ковшом (напор) осуществляется включением ленточного фрикциона внутреннего типа. Сдвоенная звездочка начинает вращаться по часовой стрелке и в этом же направлении вращаются соединенные однорядными цепями со звездочкой звездочки. При вращении барабана по часовой стрелке на него снизу навиваются оба конца напорного канала, а с верхней части барабана отпускается возвратный канат. Длина ненавитой на барабан части напорного каната сокращается настолько, насколько увеличивается длина ненавитой части возвратного каната. Напорный канат проходит через расположенные на оси седлового цодшипника стрелы крайние блоки и огибает уравнительный блок на заднем конце рукояти ковша. Возвратный канат, огибающий средний блок на оси седлового подшипника, закреплен одним концом в передней части рукояти, у ковша. Таким образом, при вращении барабана по часовой стрелке задний конец рукояти подтягивается к подшипнику, то есть рукоять с ковшом .выдвигается, осуществляя напор.

Двухсторонняя кулачковая муфта может жестко соединять с валом либо звездочку, либо стрелоподъемный барабан.

Во время работы прямой лопатой муфта обычно включает звездочку (к барабану эту муфту подключают очень редко, так как при таком виде оборудования угол наклона стрелы не изменяется). Поэтому при включении фрикциона звездочка, кулачковая муфта и вал со шкивом двухконусного фрикциона вращаются вместе со звездочкой по часовой стрелке навстречу шестерне и укрепленным на ней фрикционным колодкам фрикциона 6.

Втягивание рукояти с ковшом (возврат) осуществляется включением фрикциона. Вал начинает вращаться против часовой стрелки и вращение передается через кулачковую муфту и звездочки напорному барабану. При вращении барабана против часовой стрелки на него навивается возвратный канат и разматывается напорный канат, то есть происходит втягивание рукояти.

При копании грунта обычно пользуются фрикционом одновременно с фрикционом, регулируя таким образом толщину срезаемой стружки грунта и направление движения ковша. С помощью фрикционов ковш устанавливают точно над местом разгрузки. Длй удержания рукояти ковша от выдвижения или втягивания используют ленточный тормоз наружного типа. Тормоз необходим также для забрасывания ковша «под себя» при подготовке к следующей операций копания.

Для подъема стрелы кулачковую муфту включают направо, жестко соединяя стрелоподъемный барабан с валом. Затем включают двухконусный фрикцион и вал с барабаном начинают вращаться против часовой стрелки. Стрелоподъемный канат навивается на барабан и стрела поднимается.

При выключенном фрикционе барабан удерживается от проворачивания управляемым замкнутым ленточным тормозом наружного типа. Для опускания стрелы необходимо ослабить затяжку тормоза специальным рычагом. Если не нажимать на этот рычаг, то рабочая пружина тормоза снова затянет его и затормозит барабан.

Во избежание падения стрелы при неосторожном растормажи-вании или выходе из строя тормоза применено противообгонное устройство, состоящее из звездочки, жестко соединенной с барабаном, цепи, соединяющей эту звездочку со звездочкой противообгонной муфты, и собственно противообгонной муфты. При вращении стрелового барабана против часовой стрелки (подъем стрелы) звездочка противообгонной муфты вращается навстречу ^алу главной лебедки и противообгонная муфта проворачивается беспрепятственно. При опускании стрелы звездочка противообгонного устройства вращается по часовой стрелке все с большей скоростью и, когда скорости вращения звездочки и вала будут равны, противообгонная муфта срабатывает. Таким образом, скорость опускания стрелы ограничивается скоростью вращения вала главной лебедки и стрела не падает.

Особенностью механизмов поворота платформы и передвижения экскаваторов (ходового механизма) является возможность передачи движения в противоположных направлениях, что необходимо для поворота платформы вправо и влево, а также передвижения вперед и назад.

Изменение направления вращения (реверсирование) осуществляется механизмом реверса, через который движение передается на поворотный и ходовой механизмы. Механизм реверса экскаватора Э-652А, состоящий из двух валов, трех конических шестерен и двух двухконусных фрикционов, действует следующим образом. На горизонтальном валу, вращающемся по часовой стрелке, укреплены на шпонках шкивы фрикционов, которые могут перемещаться вдоль вала и вращаться вместе с ним. На этом же валу смонтированы на подшипниках качения шестерни, находящиеся в постоянном зацеплении с шестерней 28, жестко (на шлицах) посаженной на конец вертикального вала реверса. К шестерням прикреплены болтами фрикционные колодки двухконусных фрикционов.

При выключенных фрикционах все конические шестерни неподвижны. Если включить фрикцион, то шестерня будет вращаться вместе с валом и передаст движение шестерне и валу, которые будут вращаться по часовой стрелке (если смотреть сверху, со стороны шестерни). При этом шестерня вращается навстречу валу.

При включении фрикциона шестерня вращается по часовой стрелке вместе с валом, а шестерня и вал — против часовой стрелки. Навстречу валу вращается шестерня. Таким образом осуществляется реверсирование вертикального вала механизма реверса.

Управление фрикционами сконструировано так, чтобы предотвратить одновременное включение обоих фрикционов, так как это вызывает останов двигателя, а иногда может привести к по-лоЛке шестерен.

От вала движение передается поворотному и ходовому механизмам следующим образом. Вдоль вала по шлицам перемещается сдвоенная шестерня, которая может вводиться в зацепление с шестернями, жестко закрепленными на промежуточном вертикальном валу. Шестерня находится в постоянном зацеплении с шестерней и через нее с шестерней, свободно вращающимися: первая — на вертикальном поворотном валу, вторая —на вертикальном ходовом валу. Обе шестерни могут быть жестко соединены со своими валами при помогай кулачковых муфт. Конструкция механизма включений муфт позволяет включать одновременно только одну из них; вторая муфта при выключается.

На шлицах нижнего конца поворотного вала жестко закрепит шестерня, находящаяся в постоянном зацеплении с поворотным зубчатым венцом, приваренным к ходовой раме. При вращении вала шестерня обкатывается по венцу, поворачивая платформу относительно ходовой части. Включая правый или левый фрикционы механизма реверса, можно изменять направление вращения шестерни, поворачивая таким образом платформу в одну или другую сторону.

Платформу можно поворачивать с большей или меньшей скоростью. Если сдвоенная шестерня находится в зацеплении с шестерней, поворот происходит с меньшей скоростью, при зацеплении шестерни с шестерней — с большей скоростью.

Большую скорость поворота платформы используют при работе с землеройным оборудованием, а меньшую — с крановым оборудованием.

Платформу останавливают в требуемом положении ленточным тормозом открытого типа, затормаживающим шкив, жестко укрепленный на верхнем конце поворотного вала. Для передачи движения ходовому механизму экскаватора нужно включить муфту; при этом выключится муфта поворотного механизма.

Вращение будет передаваться через вал и закрепленную на его нижнем конце коническую шестерню шестерне, жестко связанной с горизонтальным валом ходового механизма.

Вал состоит из трех частей: средней и двух боковых (полуосей). Полуоси можно соединять со средней частью двумя кулачковыми муфтами. Эти муфты постоянно включены пружинами, то есть все три части вала представляют собой одно целое. При вращении шестерни движение передается ведущим цепным звездочкам, а затем втулочно-роликовыми цепями — ведомым звездочкам, закрепленным на валах ведущих колес гусениц.

Направление вращения колес, а следовательно, и направление движения экскаватора изменяют фрикционами механизма реверса аналогично тому, как изменяют движение поворотного механизма.

Для передвижения экскаватора по кривой нужно отключить от вращающейся трансмиссии одну из гусениц, а для крутого поворота остановить ее. Это осуществляется кулачковыми муфтами, причем при повороте вправо отключается правая гусеница, а при повороте влево — левая. Гусеница отключается перемещением подвижной полумуфты по направлению к цепной звездочке. Полуось сначала отключается от средней части вала, а затем стопорится, так как своими кулачками полумуфта соединяется с неподвижным стопором, приваренным к раме ходовой части. Таким образом, одна из гусениц экскаватора останавливается, а вторая, движущаяся, гусеница поворачивает экскаватор вокруг неподвижной гусеницы.

На время передвижения экскаватора тормоз механизма поворота платформы должен быть обязательно включен, так как иначе может произойти неожиданный поворот платформы, вызванный поперечным наклоном дороги или инерцией движения платформы при повороте гусениц.

При работе ходовая часть экскаватора должна быть неподвижной. Непроизвольное перемещение экскаватора под влиянием усилий, действующих на ковш во время копания грунта, нарушает четкость управления процессом копания и может привести к аварии. Так, например, при работе драглайном или обратной лопатой усилие в тяговом канате стремится неГ только подтянуть ковш к машине, но и сдвинуть экскаватор к ковшу, причем это усилие бывает максимальным тогда, когда ковш упирается в какое-либо препятствие. Поэтому весьма серьезное значение имеет надежность устройства, предотвращающего перемещение экскаватора при работе и при остановке на уклоне. В экскаваторе Э-652А это обеспечивается двухсторонним управляемым стопором.

Экскаватор может перемещаться с меньшей или большей скоростью, что достигается переключением сдвоенной шестерни.

Особенности кинематической схемы экскаватора Э-652А заключаются в следующем:

1) на поворотной платформе расположены в одной плоскости три основных горизонтальных вала — вал 8 главной лебедки, промежуточный вал и вал реверсивного механизма;

2) стрелоподъемный механизм может работать одновременно с механизмом поворота платформы и независимо от него; движение стрелоподъемному механизму передается шестернями;

3) реверс механизма поворота платформы и ходового механизма экскаватора осуществляется коническими шестернями и двухконусными фрикционами, причем имеются две скорости поворота и передвижения;

4) рабочее оборудование прямой лопаты имеет канатный напорный механизм.

На рис. 46 и 47 показаны кинематическая схема и расположение механизмов экскаваторов Э-1251А, Э-1252А.

Движение от двигателя передается трансмиссии через муфту (у экскаватора Э-1251А — эластичную муфту, постоянно соединяющую вал электродвигателя и трансмиссию; у экскаватора Э-1252А —однодисковый фрикцион). В главную трансмиссию экскаватора входят: редуктор, шестерни, главный трансмиссионный вал реверсивного механизма и вал главной лебедки.

Подъем ковша осуществляется включением наружного ленточного фрикциона, соединяющего установленный на подшипниках барцбан с валом. Останавливается барабан при помощи наружного ленточного тормоза.

Изобразите рабочий эскиз одной из деталей рассмотренного узла, обозначив на чертеже необходимые размеры и допуски. Объясните назначение детали. Подберите марку материала детали, а также вид упрочняющей обработки.

Гидравлический экскаватор на пневмоколесном ходу (механизм поворота платформы)

Механизм поворота и передвижения экскаватора

В гидравлических полноповоротных экскаваторах передача энергии от дизеля на механизмы поворота и передвижения идет через гидропривод.

Механизм поворота (рис. 3.3) предназначен для поворота рабочего оборудования вокруг вертикальной оси. На неполноповоротных экскаваторах

(на базе трактора) поворот рабочего оборудования осуществляется гидроцилиндрами, а на полноповоротных гидромотором относительно неподвижной ходовой рамы поворачивается подвижная поворотная платформа, на которой расположено рабочее оборудование. При включении гидромотора 8 одновременно срабатывает гидротолкатель 6 нормально замкнутого тормоза. Тормоз выключается, муфта 7 освобождается. Вращающий момент передается от вала 9 гидромотора 8 через муфту 7 и понижающий редуктор на шестерню-бегунок 1, которая, обкатываясь по зубчатому венцу 2 (рис. 3.4) опорно-поворотного устройства (ОПУ), поворачивает подвижную платформу вокруг вертикальной оси. От поворота платформа удерживается тормозом, расположенным на муфте 7 (см. рис. 3.3). Вместе

с редуктором поворачивается соединенная с ним болтами 3 поворотная платформа.

Рис. 3.3. Механизм поворота экскаватора:

1 — шестерня-бегунок; 2 — вал механизма поворота; 3 — болт крепления редуктора к поворотной платформе; 4, 12 — шестерни; 5, 11 — валы-шестерни; 6 — гидротолкатель тормоза; 7 — муфта; 8 — гидромотор; 9 — вал гидромотора; 10 — корпус

Рис. 3.4. Роликовое опорно-поворотное устройство:

1 — кольцо; 2 — зубчатый венец; 3 — ролик; 4 — нижняя обойма; 5 — верхняя обойма

Опорно-поворотное устройство (см. рис. 3.4) обеспечивает свободное вращение поворотной платформы и воспринимает нагрузки статические (вес платформы и оборудования, расположенного на ней) и динамические (толчки, удары и др.), возникающие в процессе работы. Опорно-поворотное устройство состоит из двух обойм (колец) — верхней 5 и нижней 4, соединенных между собой и с поворотной платформой при помощи болтов, зубчатого венца 2 на кольце 1, закрепленного на раме. Между обоймами и зубчатым венцом по окружности расположены шарики или ролики 3, отделенные сепараторами.

Механизм передвижения служит для привода хода, т.е. передачи вращающего момента от гидромотора на движитель.

В гусеничных гидравлических экскаваторах механизм передвижения состоит из гидромотора, муфты, тормоза и редуктора на каждую гусеничную тележку. Вращение от гидромотора передается на ведущее колесо. Между гидромоторами и редукторами установлены нормально замкнутые тормоза, удерживающие гусеничный движитель во время работы и стоянки. Выключение тормозов (растормаживание) производится при помощи гидротолкателя, давление жидкости в них подается одновременно с включением гидромотора хода, и экскаватор начинает движение. Включение тормоза происходит под действием пружины при отключении гидромотора. Для изменения направления движения гусеничного экскаватора гидромотор, находящийся со стороны поворота, останавливают, а для разворота на месте нужно включить реверс, при этом одна гусеница будет двигаться вперед, другая — назад. Изменение скорости движения происходит в зависимости от частоты вращения вала двигателя.

Гидравлический экскаватор на пневмоколесном ходу (механизмы стрелы, рукояти и рабочего органа)

Рис. 4.1. Основные виды сменного рабочего оборудования экскаватора:

а — обратная лопата; 6 — прямая лопата; в — грейфер; 1 — гидроцилиндр стрелы; 2 — стрела; 3 — гидроцилиндр рукояти; 4 — рукоять; 5 — гидроцилиндр ковша; 6 — ковш; 7 — гидроцилиндр замыкания и открывания челюстей грейфера

Экскаваторы на пневмоколёсном ходу. Все они имеют идентичное конструктивное устройство и каждая марка отличается друг от друга некоторыми конструктивными особенностями и техническими показателями. Наибольшее применение нашли экскаваторы 3-й размерной группы ЭО- 3322А; ЭО-3323А; Э03324 и 4-й размерной группы ЭО- 4321 Б.

Экскаватор ЭО-3322А (рис. 216) предназначен для проведения земляных работ в грунтах I - IV категорий в промышленном и гражданском строительстве, при сооружении автомобильных дорог, железнодорожных путей, оросительных систем в сельском хозяйстве и лесоосушительных систем в лесном хозяйстве.

Экскаватор состоит из ходового шасси, силовой установки и рабочего оборудования.

Ходовое шасси 1 состоит из рамы шасси 16, опирающееся на передний и задний ведущие мосты. Передний ведущий мост с двумя пневматическими колёсами имеет возможность поворачиваться с помощью гидроцилиндра. Задний ведущий мост с четырьмя пневматическими колёсами к

Одноковшовый гидравлический экскаватор ЭО-3322А

Рис. 216. Одноковшовый гидравлический экскаватор ЭО-3322А:

1 - ходовое шасси; 2 - ковш; 3 - рукоять; 4 - гидроцилиндр поворота ковша; 5 - гидроцилиндр поворота рукояти; 6 - промежуточная часть стрелы; 7 - тяга; 8 - гидравлическая магистраль; 9 - основная часть стрелы; 10 - гидроцилиндр подъёма стрелы; 11 - кабина; 12 - капот, 13 - силовая установка; 14 - выносная опора; 15 - поворотная платформа; 16 - рама шасси

раме шасси 16 крепится жёстко. За ведущим мостом установлены две выносных опоры 14, служащие опорой при работе экскаватора. Подъём и опускание выносных опор осуществляется двумя гидроцилиндрами. На верхней полости рамы шасси 16 закреплён опорно-поворотный круг, на котором монтируется платформа 15 с силовым и рабочим оборудованием и при помощи которой обеспечивается их поворот во время работы.

Силовая установка 13 расположена вдоль поворотной платформы 15 и состоит из дизельного двигателя и насоса, соединённых фрикционной муфтой, которая позволяет производить запуск двигателя при отключённом насосе. В верхней части силовая установка закрыта жёстким капотом 12, с откидывающимися стенками, обеспечивающие хороший доступ для осмотра и обслуживания к механизмам силовой установки.

Рабочее оборудование состоит из рабочего органа и комплекса узлов экскаватора, обеспечивающих его действие в зоне работы экскаватора.

Основным видом сменного рабочего оборудования экскаватора является обратная лопата. Она включает в себя стрелу, состоящую из основной 9 и промежуточной частей стрелы 6, рукоять 3, ковш 2, два гидроци- линдра подъёма стрелы 10, гидроцилиндр поворота рукояти 5 и гидроцилиндр поворота ковша 4. Основная и промежуточная части стрелы соединены между собой пальцем. Для предотвращения поворота во время работы одной части стрелы по отношению к другой между ними установлена тяга 7.

Подвод масла к гидравлическим механизмам обеспечивается с помощью гидравлической магистрали 8, состоящей из металлических труб и высоконапорных шлангов. Работа гидросистемы осуществляется из кабины 11 с помощью гидрораспределителей, расположенных в ней.

Ленточный конвейер

ЛЕНТОЧНЫЙ КОНВЕЙЕР - УСТРОЙСТВО, ПРИМЕНЕНИЕ

Грейферы Epiroc на экскаваторы

В наличии грейферы для экскаваторов. Сервис и гарантия Офиц. дилера Epiroc

Узнать больше

epirus.ru

Яндекс.Директ

Перед тем как рассказать об устройстве ленточного конвейера, давайте ознакомимся с этим видом промышленного оборудования.

Практически во всех отраслях промышленности используются ленточные конвейеры, иначе называемые ленточные транспортеры (от англ. belt conveyor), которые обеспечивают непрерывность процессов транспортировки различных видов грузов и материалов. Их применение позволяет доставлять до нужного объекта штучные грузыиматериалы, имеющие сыпучую/кусковую структуры. Транспортировка, какв горизонтальном, так и в наклонном положении (при угле наклона 18°), обеспечивается за счет особой конструкции устройства. Благодаря использованию специальных транспортеров в карьерах и шахтах, осуществляется доставка не только добываемых природных ископаемых к погрузочному пункту или на предприятие, но и людей.

ленточный конвейер

Горизонтальные и комбинированные трассы, по которым производится транспортировка, могут достигать длины в 10-12 км. Производительность конвейеров измеряется кубометрами перемещаемых грузов в час. В некоторых областях достаточным количеством считается несколько кубометров, а в других необходимо осуществлять транспортировку нескольких тысяч кубометров в час. По ширине конвейерные ленты встречаются как узкие (30 см), так и достаточно широкие (2 м).

Различают конвейерные ленты, перемещающие грузы с разной скоростью, от 0,5 до 5 м/с. В соответствии с принятыми нормативами при ручной разборке грузов, скорость движения ленты должна быть минимальной. Выбор ленты зависит от тех, параметров, которые необходимы для транспортировки конкретного вида грузов. Таким образом, во внимание принимаются степень трения об ленту, скорость и способ загрузки конвейера, а такжеего угол наклона. Различают два вида лент: ПВХ-лента или резинотканевая.

УСТРОЙСТВО ЛЕНТОЧНОГО КОНВЕЙЕРА

Основными частями ленточного конвейера являются рама, приводной барабан, натяжной барабан, ролики конвейера, транспортерная лента.

На раме закреплены ролики, по которым транспортерная лента скользит, и перемещает груз в пространстве. Для натяжения ленты служит два больших ролика, называемых барабанами. Один из них - натяжной, закреплен на подшипниковом узле и служит для регулировке натяжении ленты. Другой - приводной барабан конвейера, закреплен на противоположном конце конвейера и имеет специальный вал, который соединен с электродвигателем через редуктор. Собственно с помощью передачи вращательного движения от электродвигателя или мотор-редуктора к приводному барабану, и происходит движение ленты транспортера.

устройство ленточного конвейера

Преимущества ленточных конвейеров перед другими способами транспортировки налицо. Во-первых, благодаря значительной скорости движения ленты обеспечиваются высокая эффективность и производительность промышленных процессов. Во-вторых, подобный конвейер потребляет относительно мало энергии. В-третьих, надежная конструкция устройства даже при длительном сроке эксплуатации обеспечивает качественное выполнение задач.

Транспортировку штучных грузов обычно производят на конвейерах, имеющих ленты гладкого типа. Для мелких грузов и сыпучих материалов предусмотрена возможность перемещения по ленте с рифленой структурой основания. Именно такой тип устройства ленточного конвейера обеспечивает максимальное КПД. Существует несколько видов рифления – в виде ромбов, треугольников, пирамидальный тип и др. Транспортируемый груз можно перемещать под наклоном до 45° за счет поперечно установленных перегородок высотой до 20 см. Эффективная работа предприятия возможна, благодаря наличию конвейеров, имеющих разные типы лент: резинотканевую, брезентовую, сетчатую, специальную пищевую. В зависимости от характеристик конкретного груза/товара процесс транспортировки осуществляется на специально предназначенном для него конвейере.

Установка транспортеров возможна не только в отапливаемых помещениях, но и в зданиях, не имеющих обогрева, и на открытом воздухе. Для оптимальной работы транспортеров рекомендуется их эксплуатация при температуре от-50 до +45 °С. Вспомогательное оборудование, установленное на конвейере, позволяет осуществлять процессы транспортировки грузов при температуре, достигающей 200°С, обеспечивая надежную работу встроенных механизмов.

Большинство ленточных конвейеров оснащено специальными устройствами, предупреждающими падение грузов, и очищающими поверхность от просыпавшихся материалов. Постоянное расширение областей применения возможно благодаря новым технологиям, позволяющим улучшить конструктивно-технологические параметры конвейеров. Усовершенствование процессов работы транспортеров снижает оборачиваемость ленты, уменьшает количество промежуточных перегрузок и повышает срок эксплуатации ленточных конвейеров. Появление лент из морозостойких материалов и особых сортов смазки, предназначенных для холодных условий, область применения и особенности устройства ленточных конвейеров расширяется вплоть до районов, относящихся к Крайнему Северу.

Ильгиз ответы

ПРАКТИЧЕСКАЯ ЧАСТЬ

ПЛАСТИНЧАТЫЙ КОНВЕЙЕР

Пластинчатый конвейер – это устройство, которое транспортирует грузы по производству и совершает эти действия беспрерывно. Данное устройство используется при перемещении разнообразных грузов между секторами проводимых рабочих операций, при производстве разных технологических операций и в случае невозможности использования ленточного конвейерного приспособления.

|

2.1МПоиск Лекций

Дата добавления: 2019-07-15; просмотров: 370; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!