Классификация способов переработки полимерных материалов.

ОСНОВНЫЕ СПОСОБЫ ПЕРЕРАБОТКИ ПОЛИМЕРОВ:

- Компаундирование – технологический процесс введения в полимер различных ингредиентов, таких как пласти-

фикаторы, вулканизирующие агенты, отвердители, стабилизаторы, наполнители, красители, пламегасители и т.п. Смеси полимеров с такими добавками называют «компаундами»..

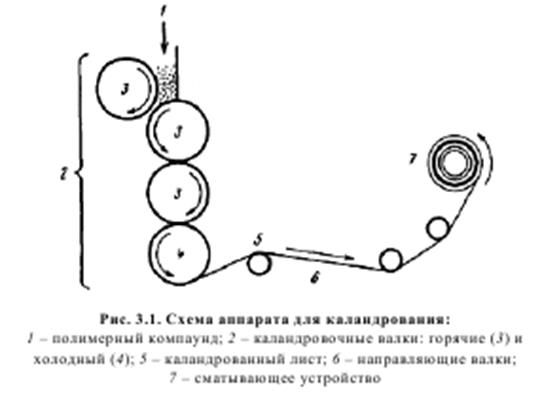

- Каландрование. Процесс каландрования обычно применяют для производства непрерывных плёнок и листов. Основной частью оборудования (рис. 3.1) для каландрования является комплект гладко отполированных металлических валков, вращающихся в противоположных направлениях, и устройство для точного регулирования зазора между ними.

Зазор между валками определяет толщину каландрованного листа. Полимерный компаунд подаётся на горячие валки, а лист, поступающий с этих валков, охлаждается при прохождении через холодные валки. На последнем этапе листы сматываются в рулоны, как показано на рис. 3.1. Однако если вместо листов требуется получить тонкие полимерные плёнки, применяют серию валков с постепенно уменьшающимся зазором между ними. Обычно в листы каландруют такие полимеры, как поливинилхлорид, полиэтилен, каучук и сополимеры бутадиена, стирола и акрилонитрил.

Литьё. Литьё в форме – сравнительно недорогой процесс, который состоит в переработке жидкого форполимера в твёрдые изделия требуемой формы. Этим методом могут быть получены листы, трубы, стержни и т.п. изделия ограниченной длины.

|

|

|

- Прямое прессование. Метод прямого прессования широко ис-пользуется для производства изделий из термореактивных материалов.

В процессе прямого прессования термореактивный материал подвергается однократному воздействию температуры и давления. Применение гидравлического пресса с нагреваемыми пластинами позволяет получить желаемый результат.

- Формование. Раздувное формование. Большое количество полых пластических изделий производят методом раздувного формования: канистры, мягкие бутылки для напитков и пр. Раздувному формованию могут быть подвергнуты следующие термопластичные материалы: полиэтилен, поликарбонат, поливинилхлорид, полистирол, найлон, полипропилен, акрилы, акрилонитрил, акрилонитрил-бутадиенстирольный полимер, однако по ежегодному потреблению первое место занимает полиэтилен высокой плотности

-Экструзия. Экструзия является одним из самых дешёвых методов производства широко распространённых изделий из пластмасс,таких как плёнки, волокна, трубы, листы, стержни, шланги и ремни, причём профиль этих изделий задаётся формой выходного отверстия головки экструдера. Расплавленный пластик при определённых условиях выдавливают через выходное отверстие головки экструдера, что

|

|

|

и придаёт желаемый профиль экструдату

- Армирование. При армировании пластической матрицы высокопрочным волокном получают системы, называемые «армированные волокном пластики» (АВП). АВП обладают весьма ценными свойствами: их отличают высокое отношение прочности к массе изделия, значительная коррозионная стойкость и простота изготовления. Методом армирования волокнами удаётся получать широкий круг изделий

- Прядение волокон. Полимерные волокна получают в процессе, называемом прядением. Существуют три принципиально различных метода прядения: сухое, мокрое и прядение из расплава. В процессе прядения из расплава полимер находится в расплавленном состоянии, а в других случаях – в виде растворов. Однако во всех этих случаях полимер, в расплавленном или растворённом состоянии, протекает через многоканальный мундштук, представляющий собой пластину с очень мелкими отверстиями для выхода волокон.

Композиционными материалами (КМ) называются материалы, составленные из двух или более компонентов и имеющие выраженную границу раздела между ними. КЛАССИФИКАЦИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ:

|

|

|

В зависимости от типа матрицы композиционные материалы подразделяются на:

1. Полимерные КМ.

2. Металлические КМ – матрица на основе сплавов алюминия, магния, меди и других материалов, армированная борными, углеродными или карбид кремниевыми волокнами, а также стальной, молибденовой или вольфрамовой проволокой.

3. Углеродные КМ – матрица на основе углерода, армированного углеродными волокнами, так называемые углерод-углеродные КМ.

4. Керамические КМ – матрица на основе керамики, армированная углеродными, карбидкремниевыми волокнами и другими жаростойкими волокнами.

5. Комбинированные (полиматричные) материалы, имеющие две или более матриц.

Наполнителем в композиционном материале может быть твёрдое, жидкое или газообразное вещество неорганического (минерального), органического (растительного, животного) или искусственного (синтетического) происхождения.

Наибольшее распространение получили композиционные материалы с твёрдым наполнителем.

В качестве твёрдого наполнителя в композиционном материале используются:

1. Тонкодисперсные частицы (порошковый наполнитель).

2. Волокна, в том числе и нитевидные кристаллы (волокнистый

наполнитель).

3. Плёнки, пластинки (слоистый наполнитель).

|

|

|

4. Комбинации наполнителей различной природы (гибридные композиционные материалы).

Путём подбора состава и свойств наполнителя и матрицы (связующего), их соотношения, ориентации наполнителя можно получать материалы с требуемым сочетанием эксплуатационных и технологических свойств. Наибольшее распространение в качестве упаковочного материала получили полимерные композиционные материалы

Переработка полимерных материалов – это совокупность технологических процессов, обеспечивающих получение изделий – деталей с заданными конфигурацией, точностью и эксплуатационными свойствами.

Высокое качество изделия будет достигнуто, если выбранные материал и технологический процесс будут удовлетворять заданным эксплуатационным требованиям изделия: электрической, механической прочности, химической стойкости, плотности, прозрачности и т.п.

В основе процессов переработки пластмасс находятся физические и физико-химические процессы структурообразования и формования:

• нагревание, плавление, стеклование и охлаждение;

• изменение объёма и размеров при воздействии температуры и давления;

• деформирование, сопровождающееся развитием пластической

(необратимой) и высокоэластичной деформации и ориентацией макромолекулярных цепей;

• релаксационные процессы;

• формирование надмолекулярной структуры, кристаллизация полимеров (кристаллизующихся);

• деструкция полимеров.

Эти процессы могут проходить одновременно и взаимосвязано. Преобладающим будет только один процесс на определённой стадии. В процессе формования изделий полимер нагревают до высокой температуры, деформируют путём сдвига, растяжения или сжатия и затем охлаждают. В зависимости от параметров указанных процессов можно в значительной мере изменить структуру, конформацию макромолекул, а также физико-механические, оптические и другие характеристики полимеров.

При охлаждении большого количества полимеров протекает процесс кристаллизации

Термомеханическая кривая.

Одной из основных характеристик полимеров является деформируемость. По деформируемости (или податливости) полимеров в широком температурном интервале чаще всего оценивают их основные технологические и эксплуатационные свойства.

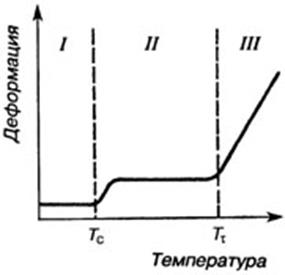

Значение деформируемости определяют методом термомеханических кривых деформация - темnepaтypa (рисунок ).

Рисунок– Термомеханическая кривая аморфного полимера с линеной структурой: Тс – температура стеклования; Тt – температура начала вязкого течения; I, II, III – участки стеклообразного, высокоэластичного и вязкотекучего состояний

Термомеханические кривые получают при нагреве нагруженного образца полимера с заданной скоростью. Действующая нагрузка должна быть постоянной по величине и малой по значению, чтобы механические воздействия на полимер не приводили к изменению его структуры.

Анализ кривой на рисунке показывает, что полимер может находиться в трех физических состояниях: стеклообразном, высокоэластическом и вязкотекучем.

Дата добавления: 2019-07-15; просмотров: 362; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!