Проектирование слесарно-механического участка

Назначение

На слесарно-механическом участке выполняют обработку деталей на металлорежущих станках и слесарные работы, связанные с восстановлением деталей машин.

Обоснование технологического процесса

Детали, требующие восстановления, поступают на участок после дефектации. Часть деталей, дефекты которых выявились в процессе ремонта отдельных сборочных единиц, направляют в слесарно-механический участок с рабочих мест.

Заготовки для изготовления новых деталей поступают из кузнечно-сварочного участка или непосредственно со склада металлов.

Основными видами механической обработки являются: токарные, фрезерные, строгальные, сверлильные, слесарные, а в ряде случаев и шлифовальные работы.

Токарной обработкой восстанавливают геометрическую форму изношенных валов, втулок и гнезд, срезают негодную и нарезают новую резьбу ремонтных размеров, протачивают наплавленные поверхности деталей, подрезают торцы зубьев в изношенных шестернях, углубляют изношенные кольцевые канавки, изготавливают дополнительные ремонтные детали, нормали, валики, втулки и производят другие работы.

Фрезерованием обрабатывают деформированные и наплавленные поверхности; нарезают грани, прорезают коронки в гайках; обрабатывают лыски на валах; создают новые и исправляют изношенные шпоночные канавки.

Сверлильные работы широко применяют в мастерских не только для сверления отверстий, но и для зенкерования, зенкования и развертывания.

Строганием обрабатывают плоскости и фасонные поверхности. При отсутствии долбежных станков прострагивают шпоночные канавки и выполняют другие работы.

На слесарно-механическом участке производят опиловку и зачистку деталей, подготовку их к сварке и зачистку сварочных швов, изготовляют различные пружины, тяги, угольники, нарезают резьбу вручную, прошивают отверстия на гидравлических прессах, размечают и раскраивают листовые материалы и т.п.

Для формообразования внешних поверхностей тел вращения, точность изготовления которых должна быть в пределах квалитета IT7 и параметра шероховатости 0,40...0,20 Ra, детали подвергают чистовому шлифованию. Шлифованием можно обрабатывать цилиндрические и конические поверхности деталей, термически обработанных на высокую твердость.

Схемы планировки рабочих мест фрезеровщика, токаря, шлифовщика и сверловщика приведены [4].

На участке широко распространена технологическая оснастка. К ней относятся: центры, поводковые устройства, патроны, специальные планшайбы, оправки, люнеты, кондукторы и др. В ремонтном производстве наиболее часто применяют вращающиеся центры, устойчиво работающие при высоких оборотах деталей и значительных осевых нагрузках.

При обработке коротких деталей с поврежденными или срезанными центровыми отверстиями, а также при наличии осевых отверстий значительного диаметра (гильзы цилиндров, различные втулки и др.) применяют тарельчатые, или так называемые грибковые, вращающиеся центры.

Вращение деталей, установленных в центры станка, осуществляется при помощи хомутов, поводковых патронов, поводковых и самозажимных планшайб и других устройств. Весьма удобны в работе самозажимные поводковые патроны, рекомендуемые при обработке деталей небольших и средних диаметров.

Для токарных и фрезерных работ применяют самоцентрирующиеся трех-кулачковые и четырех-кулачковые с независимым перемещением кулачков патроны, а также четырех-кулачковые планшайбы. Четырех-кулачковые патроны и планшайбы с независимым перемещением кулачков используют при обработке деталей, установка которых связана со смещением относительно центра шпинделя или выверкой обрабатываемой поверхности.

При обработке крышек распределительных шестерен, тормозных колодок, ступиц задних и передних колес и других деталей.

Технологическая планировка.

Каждый участок, цех или отделение, в соответствии с назначением оборудуется необходимыми станками, молотками, моечными машинами, стендами и т.д. Принимая во внимание их технологические особенности, методика расчета количества оборудования каждого из проектируемых цехов, участков и отделений характеризуется определенной спецификой.

Примерный перечень основного технологического оборудования и организационной оснастки целесообразно представить в форме таблицы 2.1.

Таблица 2.1 – Перечень технологического оборудования слесарно-механического участка

| Эскиз | Наименование оборудования | Марка оборудования | Количество | Размеры, мм | S, м2 | N, кВт |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Станок токарно-винторезный | 16к20 | 1 | 2795×1190 | 3,32 | 10,9 |

| Станок токарно-винторезный | 1М95 | 1 | 2750×1255 | 3,45 | 4 |

|

Продолжение таблицы 2.1 | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| станок вертикально-сверлильный | 2А135 | 1 | 1240×810 | 1,00 | 2,8 |

| Станок горизонтально-фрезерный консольный универсальный с поворотным шпинделем | 6Н80Ш | 1 | 2040×1860 | 3,79 | 3,6 |

| Станок обдирочно-шлифовальный | ОШ-1 | 1 | 500×560 | 0,28 | 3,0 |

| Верстак слесарный | ОРГ–5365 | 1 | 2500×750 | 1,87 | – |

| Шкаф инструментальный | ТС 1995-023020 | 1 | 1900×950 | 1,80 | – |

| Стеллаж | НР-22 | 1 | 1500×600 | 0,90 | – |

| Тумбочка инструментальная | 0206.5.800-1 | 3 | 665x551 | 1,1 | |

| Итого: | 12 | 17,51 | 24,3 | |||

Ведомость оборудования слесарно-механического участка мастерской приведена в приложении курсовой работы.

Наиболее точно площадь производственного участка определяется по площади, занимаемой технологическим оборудованием

, ,

| (2.1) |

где  - площадь в плане, занятая оборудованием определенного типа, с учетом наибольшего вылета движущихся частей, м2;

- площадь в плане, занятая оборудованием определенного типа, с учетом наибольшего вылета движущихся частей, м2;

- переходной коэффициент, учитывающий рабочие зоны, расстояние между оборудованием, оборудованием и строительными конструкциями, проезды, проходы (таблица 2.2).

- переходной коэффициент, учитывающий рабочие зоны, расстояние между оборудованием, оборудованием и строительными конструкциями, проезды, проходы (таблица 2.2).

Таблица 2.2 – Значение коэффициента Крз.i ,учитывающего рабочие зоны, расстояние между оборудованием, проезды, проходы

| Наименование производственных участков | Переходной коэффициент, | |

| 1 | 2 | |

| Наружной мойки | 3,0 … 3,5 | |

| Разборочный | 3,5 … 4,0 | |

| Мойки деталей | 2,5 … 3,5 | |

| Дефектации деталей | 3,0 … 3,5 | |

| Комплектовочный | 2,5 … 3,0 | |

| Мотороремонтный | 3,5 … 4,5 | |

| Испытательная станция (двигателей) | 3,5 … 4,0 | |

| Ремонта топливной аппаратуры | 3,5 … 4,0 | |

| Ремонта электрооборудования | 3,5 … 4,0 | |

| Слесарных работ | 3,0 … 3,5 | |

| Заточной | 3,5 … 4,0 | |

| Ремонта аккумуляторов | 3,5 … 4,0 | |

| Вулканизационный | 4,0 … 4,5 | |

| Механический | 3,0 … 3,5 | |

| Кузнечный | 5,0 … 5,5 | |

| Сварочный | 4,0 … 5,0 | |

| Медницко-жестяницкий | 3,5 … 4,0 | |

| Ремонта сельскохозяйственных машин | 3,5 … 4,0 | |

| Сборки машин | 4,0 … 4,5 | |

| Столярно-обойный | 4,5 … 5,0 | |

| Окраски машин | 4,0 … 4,5 | |

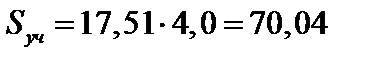

м2

м2

Для реализации требуемого объема работ участок должен располагать производственной площадью в размере 72 м2 .

Выполняя планировку участка, в принятом масштабе очерчивают его контуры, затем в том же масштабе в границах участка размещают станки с учетом перемещений их подвижных частей и обрабатываемых деталей, наносят условное изображение положения рабочего у станка. Таким же образом производят расстановку верстаков, стеллажей и других видов оборудования, столов контролеров, размещают площадки для складирования деталей, условно изображают подъемно-транспортные устройства (монорельсы, настенные консольные краны, передвижные краны и др.). Кроме того, на плане указывают места подвода и слива воды и подвода сжатого воздуха.

При расстановке оборудования на плане наиболее удобно пользоваться габаритными шаблонами, темплетами, вырезанными из плотной бумаги в масштабе плана участка. Темплеты оборудования значительно ускоряют разработку планировки.

Станки размещают по видам производимой ими обработки. На одной линии участка устанавливают токарные станки, на другой - фрезерные, на третьей - сверлильные и т.д. Другие способы размещения оборудования (по технологическому процессу, смешанное) из-за разнообразного непостоянного состава объектов обработки в условиях ремонтных мастерских не применяют.

Токарно-револьверные станки, работающие в основном на обработке заготовок, следует размещать вблизи склада или площадки для хранения материалов и полуфабрикатов. Тяжелые токарные станки устанавливают в местах со свободными подходами. Сверлильные станки целесообразно располагать в районе входа, так как ими могут пользоваться рабочие других участков.

При ремонте и изготовлении деталей начальной обработкой большей частью является токарная, затем следует фрезерная и шлифовальная. В такой последовательности и рекомендуется размещать станки.

Расстановку оборудования производят с соблюдением установленных расстояний между станками. Необходимо также выдерживать расстояние между станками и элементами здания.

Принятые нормы расстояний между располагаемыми станками и элементами зданий с учетом оргоснастки, удобства обслуживания и способов размещения приведены в таблицах 4.23 и 4.24. Габаритный чертеж станка включает электрошкафы, пульты управления и другое выносное оборудование. Нормы расстояний между станками с разными габаритными размерами выбирают по большему из этих станков. По отношению к проездам станки могут быть установлены фронтальными, тыльными или боковыми сторонами. Нормы расстояний от станков к проездам для единичного мелкосерийного и среднесерийного производства приведены в таблице 4.25.

При планировке слесарной группы необходимо учитывать производственные взаимосвязи с другими отделениями мастерской и размещать ее рядом с основным проездом.

В крупных мастерских для хранения полуфабрикатов, деталей, находящихся в процессе производства, и готовой продукции организуют промежуточные кладовые.

Таблица 2.3 – Нормы расстановки оборудования на слесарно-механическом участке

| Расстояние (слесарно-механический участок) | Обозначение | Нормы расстояния для оборудования с габаритами (длина × ширина), мм | ||

| до 1000×800 | до 3000×1500 | более 3000×1500 | ||

| От стены с выступающими конструкциями до: тыльной стороны станка боковой стороны станка фронта станка Между станками по фронту Между продольными сторонами станков То же, при расположении «в затылок» Между станком и верстаком | а б в г д е ж | 500 500 1200 500 2500 1500 1500 | 700 600 1200 800 2500 1500 1500 | 800 800 1500 1200 2500 1500 1500 |

| б |

| г |

| ж |

Рисунок 2.1 – Нормы расстановки оборудования на слесарно-механическом участке

Нормы расстановки оборудования на слесарно-механическом участке представлены на рисунке 2.1 и в таблице 2.3.

При размещении оборудования на технологической планировке выдерживаются нормы расстояний между оборудованием и строительными элементами здания, указывается ширина пролетов, шаг колон, ширина проходов и проездов, привязка оборудования к строительным элементам здания.

Оборудование участка выбираем по существующим типовым планировочным решениям, марки принятого оборудования приведены в приложении.

Технологическая планировка участка приведена на втором листе графической части курсового проекта.

Дата добавления: 2019-03-09; просмотров: 11990; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!