Приготовление и нанесение праймера

Емкости с компонентами эпоксидного праймера должны храниться в оригинальной (заводской) упаковке при температуре от +5 до +40°С в местах, исключающих попадание влаги и прямых солнечных лучей. Смешивание компонентов праймера следует осуществлять при температуре компонентов не ниже +10°С, для чего их обязательно нужно выдержать в течении не менее 24-х часов в теплом помещении.

Непосредственно перед нанесением праймера на подготовленную поверхность стыка емкость с компонентом Б перелить в емкость с компонентом А и тщательно перемешать шпателем до получения однородной массы.

Продолжительность жидкой фазы праймера после смешивания компонентов в зависимости от температуры окружающего воздуха приведена в таблице 2.

Таблица 2. Продолжительность жидкой фазы праймера после смешивания.

| Температура воздуха, ⁰С | 5-25 | 25-35 | 35-45 |

| Продолжительность жидкой фазы праймера, мин | 30 | 20 | 15 |

Праймер должен быть полностью нанесен на поверхность стыка в течение продолжительности жидкой фазы. При производстве работ при отрицательных температурах воздуха готовый праймер должен быть немедленно нанесен на подготовленную зону стыка.

Подготовленный праймер нанести поролоновыми валиками равномерным слоем на стальную поверхность стыка. Выливать праймер из емкости при его нанесении на трубу следует небольшими порциями, равномерно распределяя его по всей поверхности. Особое внимание обращать на равномерность нанесения праймера в нижней части трубы и зоне сварного шва стыка труб.

|

|

|

При использовании инфракрасных нагревателей для нагрева трубы и температуре окружающего воздуха ниже -15°С, необходимо подсушивать праймер до полного отверждения - отсутствие отлипа (около 2х минут). Работы выполняются легким желтым пламенем пропановой горелки без форсажа. Сушка праймера ускоряет реакцию отверждения, способствует образованию адгезионных связей и поддерживает рабочую температуру поверхности для нанесения манжеты в необходимом диапазоне температур.

Температура праймированной стальной поверхности после полного отвердения праймера должна оставаться в пределах 90+5°С и не должна снижаться во время монтажа манжеты.

Установка манжеты.

По ширине ленты необходимо обрезать 2 угла с размерами 50мм по ширине и 15-25мм по длине ленты. Если лента поставляется в рулоне необходимо отрезать требуемый размер в зависимости от ø изолируемой трубы в соответствии с рекомендациями.

Перед нанесением снять с манжеты антиадгезионную пленку. Манжету монтировать вокруг трубы полиэтиленовым слоем наверх, а клеевым слоем – к трубе. Нахлест концов манжеты друг на друга должен быть 120-150 мм и располагаться на уровне 10 или 14 часов по образующей трубы (рис.1).

|

|

|

Рисунок.1

Конец манжеты с обрезанными углами прогреть пламенем горелки со стороны клеевого слоя, не допуская усадки полиэтилена, а затем прижать ленту к праймированной поверхности трубы, располагая маркировочную надпись на манжете над сварным швом. Манжета должна перекрывать заводское покрытие трубы с обеих сторон от сварного шва не менее чем на 50мм. Следует следить за тем, чтобы будущий нахлест концов манжеты и замковая пластина не располагались над продольным или спиральным сварным швом трубы.

Второй оператор должен держать манжету таким образом, чтобы она провисающей частью не касалась земли, воды или снежного покрова. Обернуть полотно манжеты вокруг изолируемого стыка. Второй конец манжеты прогреть горелкой со стороны клеевого слоя и прижать к первому концу на трубе с нахлестом 120-150 мм.

Установка замковой пластины.

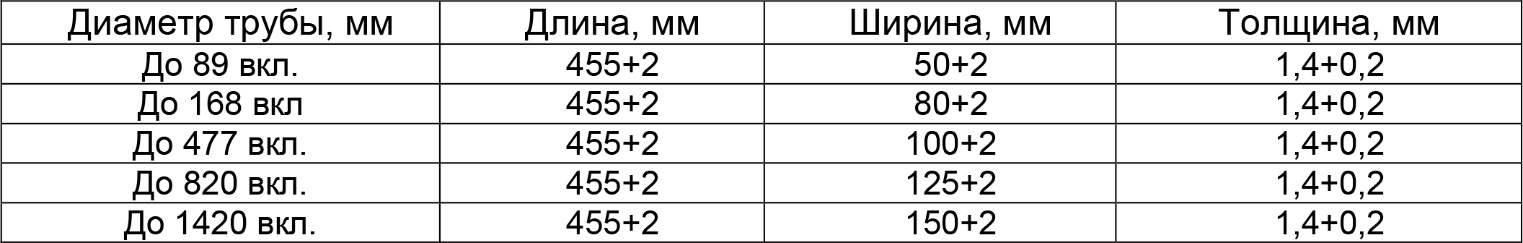

Замковая пластина «ТИАЛ-ЗП» представляет собой трехслойную систему из радиационно-сшитой полиэтиленовой основы с клеевым слоем, армированным стеклотканевой сеткой. «ТИАЛ-ЗП» предназначена для соединения концевых участков манжеты при проведении работ по формированию манжеты в кольцо и ее термоусаживанию. По основным характеристикам лента-замок должна отвечать нормам ТУ 2293-005-58210788-2013 и иметь размеры, в соответствии с таблицей 3.

|

|

|

Таблица 3. Геометрические размеры замковой пластины.

Замковую пластину прогреть мягким желтым пламенем со стороны клеевого слоя до появления блеска, затем установить непосредственно на нахлест концов манжеты клеевым слоем вниз так, чтобы линия нахлеста проходила под серединой замковой пластины (рис.2).

Рисунок 2. Установка замковой пластины

После установки замковой пластины кратковременно прогреть ее пропановой горелкой (возвратно-поступательными движениями руки вдоль трубы). Периодически приглаживая ее рукой в перчатке или прикатывающим роликом, не допуская образования складок и пузырей.

После установки замковой пластины, необходимо произвести ее прикатку силиконовым роликом для удаления из-под нее возможных пузырей воздуха и выравнивания прикатывающим роликом от центра к ближайшему краю, слегка подогревая «холодные» места пластины по ходу удаления складки или воздушного пузыря.

Усадка манжеты.

Термоусадку манжеты производят сразу после установки замковой пластины. Усадку производят газовой горелкой, используя возвратно-поступательные движения по всему периметру трубы начиная от середины к краям и от нижней части стыка к верхней, избегая появления пузырей и складок и периодически разглаживая манжету рукавицей и прикатывающим валиком. Мягкое широкое пламя должно непрерывно перемещаться, не останавливаясь на одном месте более 2 секунд во избежание пережога (рис. 3).

|

|

|

Рисунок 3. Усадка манжеты.

Перемещающееся пламя следует направлять на не полностью прогретые участки, в первую очередь с подветренной стороны, которые по мере их прогрева и усадки дают более равномерное натяжение прогретой части манжеты, уменьшая складки.

После плотного обжатия манжетой всей поверхности изолируемого стыка продолжать, нагрев манжеты для завершения ее полной усадки. Показателем завершения усадки является выступление адгезива из-под краев манжеты не менее чем на 3-4мм. Кроме того, рекомендуется проверять степень расплавления термоплавкого адгезива. Для этого надавить пальцем на манжету с небольшим усилием под углом к поверхности трубы. Образовавшаяся складка должна разгладиться самостоятельно после снятия усилия.

Не дав манжете остыть и потерять эластичность и мягкость, следует ее прокатать роликом для удаления из-под нее возможных воздушных пузырей, обратив особое внимание на нахлест концов манжеты, зоны поперечного и спирального швов и «переход» к заводскому покрытию. В случае достижения равномерного и одновременно интенсивного нагрева, манжета усаживается без образования воздушных пузырей и гофр. Если же под манжетой образуется воздушный пузырь, то следует выдавливать его роликом к ближайшему краю манжеты (вверх и вбок), при необходимости кратковременно прогревая «холодные» участки манжеты на пути его удаления.

Для удаления воздушных пузырей из зоны усиления поперечного и спирального сварных швов необходимо использовать прикатывающий силиконовый ролик с желобком.

После усадки манжеты, продолжать прогревать ее по всему периметру в течении 5-10 минут, для более полного взаимодействия термоплавкого адгезива и нанесенного на изолируемую поверхность праймера.

Требования к изоляции стыка.

¾ манжета должна плотно охватывать изолируемую поверхность металла и заводского покрытия трубы и иметь поверхность без пузырей, гофр, складок, а также без следов прожога полиэтилена;

¾ через изоляцию должен проступать профиль сварного стыка трубы, нахлеста

манжеты;

¾ адгезив должен выступать за кромку манжеты с обеих сторон образуя ровный сплошной слой не менее 3-4мм на всем диаметре трубы;

¾ манжета покрывает заводское покрытие не менее чем на 50 мм с обеих сторон от стыка;

¾ сплошность покрытия должна быть проконтролирована дефектоскопом с напряжением 5 кВ/мм толщины покрытия, плюс 5 кВ на воздушный зазор;

¾ нет отслоившихся краев замковой пластины. Запрещается нагревать замковую

пластину после усадки манжеты.

¾ произвести замер адгезионной прочности в местах вызывающих сомнения.

Дата добавления: 2019-03-09; просмотров: 1651; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!