Элементы режимов резания при точении.

Предыдущая47484950515253545556575859606162Следующая

При обработке заготовки на токарном станке необходимы движения формообразования, т. е. обрабатываемая заготовка и режущий инструмент должны совершать определенные движения. Эти движения подразделяются на основные, служащие для осуществления процесса резания, и вспомогательные, не участвующие непосредственно в процессе резания. Основными являются движения резания (вращение шпинделя станка с закрепленной на нем заготовкой) и подачи (продольное или поперечное перемещение режущего инструмента, жестко закрепленного в резцедержателе станка). Процесс обработки на токарном станке определяется режимом резания.

Глубина резания t, мм, — толщина стружки, срезаемой за

один проход, измеренная в направлении, перпендикулярном обрабатываемой поверхности (рис. 91, а).. При наружном продольном точении

где D — диаметр заготовки, мм; d — диаметр обработанной поверхности, мм.

Рис.91.Элементы режима резания при точении

Скорость резания v, м/мин — перемещение в единицу времени произвольной точки, взятой на активной части

главной режущей кромки, относительно обрабатываемой поверхности заготовки. Так как обрабатываемая поверхность имеет различные диаметры, то скорость резания в различных точках активной части главной режущей кромки является величиной переменной (рис. 91, б). Максимальная скорость

|

|

|

где D — наибольший диаметр, обрабатываемой поверхности, мм; n — частота вращения шпинделя, об/мин.

При продольном точении скорость резания имеет постоянную величину на протяжении всего времени резания. При подрезке торца, когда резец движется от периферии заготовки к центру, скорость резания переменна и равна нулю в центре заготовки.

Подача — перемещение режущей кромки инструмента относительно обработанной поверхности заготовки в единицу времени. При токарной обработке различают оборотную подачу S0, мм/об, т. е. перемещение режущей кромки инструмента за один оборот заготовки и минутную подачу S, мм/мин, т. е. перемещение за 1 мин. При этом S = S0n.

Значения t, v и S, зависящие от условий обработки, физико-механических характеристик материала заготовки, материала режущей части инструмента, вида обработки и жесткости, приведены в справочной литературе.

Классификация и элементы токарных резцов.

Предыдущая47484950515253545556575859606162Следующая

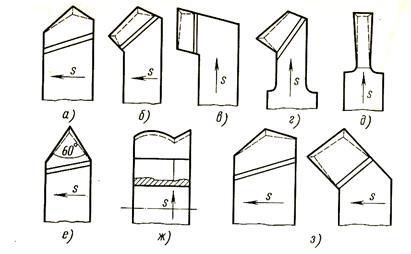

По виду обработки токарные резцы делятся на проходные, подрезные, расточные, отрезные, прорезные, галтельные, резьбовые и фасонные (рис. 92). пользован проходной отогнутый резец. Расточный резец применяют для растачивания предварительно просверленных осевых отверстий, как сквозных (рис. 92, г), так и глухих. Отрезные и прорезные резцы (рис. 92, д) используют для прорезки канавок, а также для отрезания заготовок от прутка. Для протачивания закругленных канавок и переходных поверхностей используют галтельные резцы.

|

|

|

Резьбовыми резцами (рис. 92, е) нарезают наружную и внутреннюю резьбу.

Фасонные резцы (рис. 92,ж) используют для получения фасонных поверхностей при продольном точении.

По направлению подачи резцы подразделяются на правые и левые. Правые резцы (при наложении на них сверху ладони правой руки, главная режущая кромка оказывается расположенной на стороне большого пальца) при обработке заготовки перемещаются справа налево, а левые — слева направо. По форме и расположению режущей части относительно державки резцы подразделяются на прямые и отогнутые (рис. 92, з).

Рис.92. Классификация токарных резцов (стрелками показано направление подачи S)

Токарный резец состоит из режущей части, которой он непосредственно снимает стружку с обрабатываемой заготовки, и державки, с помощью которой он крепится в резцедержателе токарного станка. Режущая часть резца имеет ряд поверхностей и кромок, а также углов, необходимых для создания условий резания (рис. 93).

|

|

|

Поверхности токарного резца: передняя I—поверхность, по которой сходит стружка; главная задняя II — поверхность, которая обращена к обрабатываемой поверхности заготовки; вспомогательная задняя III — поверхность, которая обращена к обработанной поверхности заготовки.

Рис. 93. Геометрические элементы токарных резцов

При пересечении передней поверхности с главной и вспомогательной задними поверхностями образуются кромки токарного резца.

Главная режущая кромка 1, образованная пересечением передней поверхности и главной задней поверхности, выполняет основную работу при резании и состоит из активной и пассивной частей.

Вспомогательная режущая кромка 2 образована пересечением передней поверхности с вспомогательной задней поверхностью (у прорезных и отрезных резцов вспомогательных режущих кромок две).

Точка пересечения передней поверхности, главной задней и вспомогательной задней поверхностей образует вершину 3 резца (у прорезных и отрезных резцов две вершины).

Режущая часть резца имеет форму клина, заточенного под определенными углами. Для определения углов резца устанавливают исходную плоскость — плоскость резания, проходящую через главную режущую кромку и касательную к обрабатываемой поверхности заготовки.

|

|

|

К главным углам резца, измеряемым в главной секущей плоскости, т. е. в плоскости, перпендикулярной к главной режущей кромке, относятся: передний угол γ; главный задний угол α; угол δ резания и угол β заострения.

Дата добавления: 2019-02-26; просмотров: 290; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!