Тема 4.6. Строгание, долбление и протягивание.

Определение основного (машинного) времени при строгании.

Исходные данные:

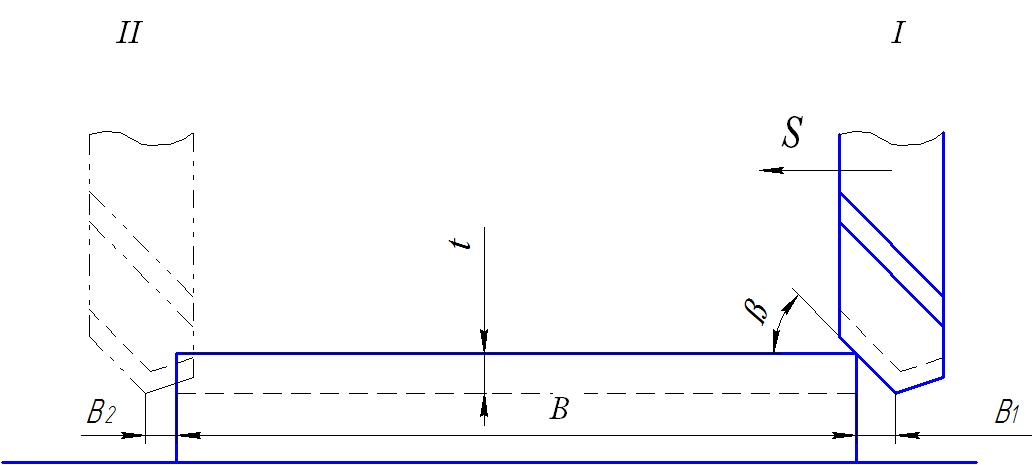

Эскиз обработки при строгании.( b=45°)

| № п/п | Деталь | В | t | Марка стали |

| 4. | Планка | 185 | 7 | Сталь 25 |

Пояснения к выполнению практической работы:

7. Изучить литературу [8].

8. Формула для подсчета машинного времени при строгании определяется по формуле:

, мин

, мин

где В - ширина обработанной поверхности (размер в направлении подачи) в мм;

B1 - боковое врезание резца в мм ; B1 = t×ctg b;

где t- глубина резания в мм; b = 45°

В2 - боковой сход резца в мм (2…3 мм);

k - число двойных ходов в минуту;

(k= 53; 71;106; 212 дв.ход/мин - по паспорту станка поперечно- строгального 7А311)

s - подача в мм/дв. ход.

s =5,0 мм/дв.ход –черновая обработка

s =15,0 мм/дв.ход –чистовые обработка.

9. Рассчитать Тм при черновой обработке и при чистовой обработке.

Практическое задание №19

Тема 4.5. Точение.

Изучение порядка разработки технологического процесса изготовления типа «втулка».

Исходные данные:

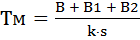

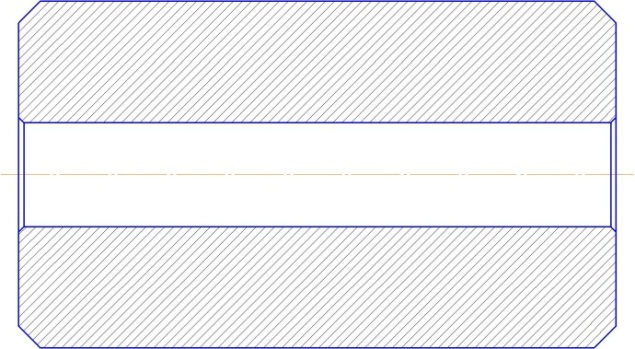

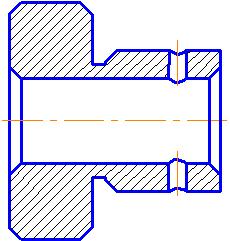

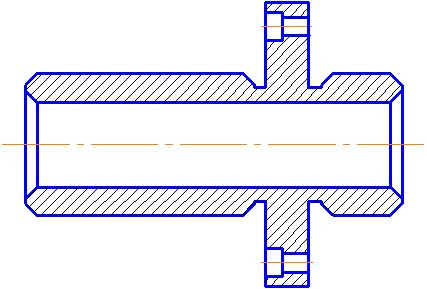

10. Эскизы деталей типа «втулка».

Пояснения к выполнению практической работы:

1. Изучить главу 2 [11]

2. Составить типовой маршрут обработки деталь типа «втулка» для единичного производства.

По конструкции втулки делятся на гладкие, с буртиком, с фланцем, разрезные и т.п. Главное требование, предъявляемое к подобным деталям, состоит в достижении концентричности наружных и внутренних поверхностей втулок и перпендикулярности торцов к оси центрального отверстия. Достижение концентричности может быть обеспечено различными видами механической обработки заготовок резанием.

|

|

|

К деталям данного типа предъявляют следующие требования:

1. Конструкция втулки должна допускать растачивание всех внутренних поверхностей при одной установке. Это позволяет обеспечить соосность внутренних поверхностей втулки.

2. Соосные глухие отверстия, расположенные с двух сторон детали, нежелательны. Если отверстия глухие и должны выполняться с высокой точностью, для выхода режущего инструмента следует предусматривать канавки.

3. Образование шлицев в глухих отверстиях затруднено. Желательно, чтобы отверстия со шлицами были открытыми, так как это позволяет применять протягивание. Если применение сквозных шлицевых отверстий невозможно, следует обязательно предусматривать канавки для выхода режущего инструмента.

4. Внутренние выточки, особенно если их необходимо выполнять с высокой точностью, нежелательны. Втулки целесообразно конструировать со сквозными отверстиями.

5. В конструкции втулки, имеющей фланец, последний по возможности должен иметь круглую форму.

|

|

|

Типовые маршруты для изготовления втулок

Обработка за один установ:

1. Токарная операция

Подрезка торца у прутка, подача прутка до упора, зацентровка торца под сверление, сверление отверстия, точение черновое наружной поверхности со смятием фасок на свободном торце, точение канавок, предварительное развертывание, окончательное развертывание, отрезка. При обработке втулки из трубы вместо сверления производят зенкерование или растачивание отверстия. Выполняется на токарно-револьверном, одношпиндельном или многошпиндельном токарном автомате.

2. Сверлильная операция

Снятие фасок с противоположного торца втулки на вертикально-сверлильном или токарном станке.

3.Сверлильная операция

Сверление отверстий, нарезка резьбы на вертикально или радиально-сверлильном станке.

4.Контрольная операция

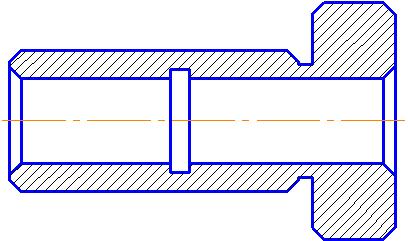

Обработка за два установа:

1.Заготовительная операция

Резка заготовки из проката или трубы или штамповка.

2.Токарная операция

В зависимости от типа производства выполняется за одну операцию и два установа (единичное) или за две операции (серийное и массовое). Первый установ (базирование по наружной поверхности к торцу в патроне) – подрезка свободного торца, сверление и зенкерование или растачивание отверстия (с припуском под шлифование), растачивание канавок и фасок. Второй установ (базирование по отверстию и торцу на оправке) – подрезка второго торца, точение наружных поверхностей (с припуском под шлифование), точение канавок и фасок. В зависимости от типа производства операция выполняется: − в единичном – на токарно-винторезных станках; − в серийном – на токарно-револьверных станках и станках с ЧПУ; − в массовом – на токарно-револьверных, одношпиндельных или многошпиндельных токарных полуавтоматах.

|

|

|

3.Сверлильная операция

Сверление, зенкерование отверстий, нарезка резьбы. Производится на вертикально-сверлильных станках, сверлильных станках с ЧПУ, агрегатных станках.

4.Термическая операция

Закалка согласно чертежу.

5. Внутришлифовальная операция.

Шлифование отверстия на внугришлифовальном станке. Деталь базируется по наружному диаметру и торцу в патроне.

6. Круглошлифовальная операция.

Шлифование наружных поверхностей торца на круглошлифовальном или торцекруглошлифовальном станках.

7.Контрольная операция.

|

|

|

Практическое задание №20

Дата добавления: 2019-02-22; просмотров: 318; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!