Тема 1.2 Обработка металлов давлением.

Практическая работа №1

Тема 4.1. Литье.

Разработка эскизов отливок по чертежу детали для ее изготовления литьём под давлением и литьём в кокиль.

Исходные данные:

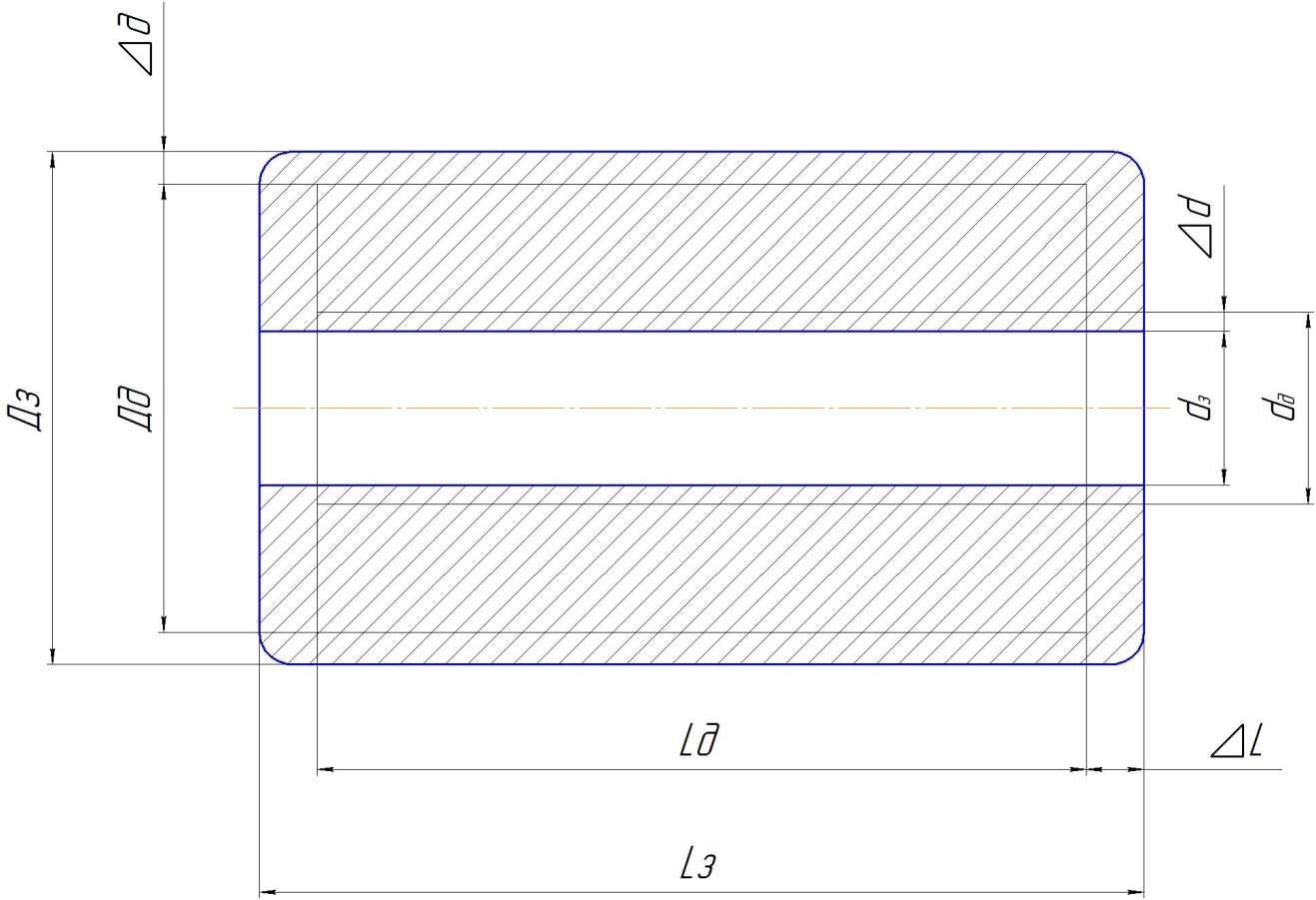

Эскиз обработки:

Пример выполнения практической работы:

1. Установление размеров исходной заготовки состоит в том, что к размерам наружных поверхностей детали нужно прибавить, а от размеров внутренних поверхностей отнять общие припуски на механическую обработку.

| Вариант №4 | Втулка | 85 | 45 | 130 | ВЧ60-2 |

Для литья под давление рассчитываем габариты заготовки:

По таблице №1 класс точности размеров и масс (материал - сталь) 5т-7 , а ряд припусков на механическую обработку отливок - 1.

По таблице №2 допуски линейных размеров отливок для размеров свыше 100 до 160 (для класса точности размеров и масс 7) – 1,0мм, поэтому по таблице№3 межоперационные припуски на механическую обработку отливок составляют 3,0 мм

Для втулки с размерами d д , D д и L д размеры исходной заготовки определяются так:

D з = D д + 2 D (1)

Dз=85+2х3=91 мм

d з = d д - 2 D (2)

dз = 45-2х3=54 мм

L з = L д + 2 D (3)

Lз=130+2х3=136 мм

где D - припуск на механическую обработку отливок по ГОСТ 26645-,

приведены в таблица №3 [ГОСТ 26645 ]

Для литья под давление получаем габариты заготовки Ø126 х Ø54 х 136

Таблица №1

1. Классы точности размеров и масс и ряды припусков на механическую обработку отливок для различных способов литья (по ГОСТ 26645-) [1, с.580]

|

|

|

| Литье | Металлы и сплавы | ||||

| Наибольшие габаритные размеры отливки, мм | цветные с температурой плавления ниже 700 С | цветные с температурой плавления выше 700 С, серый чугун | ковкий, высокопрочный и легированный чугун, сталь | ||

| Под давлением в металлические формы

| До 100 | 3т-5 | 3-6 | 4-7т | |

| 1 | 1 | 1 | |||

| Св. 100 | 3-6 | 4- 7т | 5т-7 | ||

| 1 | 1 | 1 | |||

| В керамические формы и по выплавляемым и выжигаемым моделям

| До 100 | 3-6 | 4-7т | 5т-7 | |

| 1 | 1 -2 | 1 -2 | |||

| Св. 100 | 4-7 | 5т-7 | 5-8 | ||

| 1-2 | 1-2 | 1-2 | |||

| В кокиль и под низким давлением в металлические формы с песчаными стержнями и без них, литье в песчаные формы, отверждаемые в контакте с оснасткой

| До 100 | 4-9 | 5т-10 | 5-11т | |

| 1-2 | 1-3 | 1-3 | |||

| Св. 100 до 630 | 5т-10 | 5-11т | 6-11 | ||

| 1-3 | 1-3 | 2-4 | |||

| Св 630 | 5-11т | 6-11 | 7т-12 | ||

| 1-3 | 2-4 | 5 | |||

| В песчаные формы, отверждаемые вне контакта с оснасткой, центробежное в сварные и сухие песчано-глинистые формы

| До 630

| 6-11 | 7т-12 | 7-13т | |

| 2- 4 | 2-4 | 2-5 | |||

| Св. 630 до 4000

| 7-12 | 8-13т | 9т-13 | ||

| 2-4 | 3-5 | 3-6 | |||

| Св. 4000

| 8-13т | 9т- 13 | 9-14 | ||

| 3-5 | 3-6 | 4-6 | |||

Примечания: 1. В числителе указаны классы точности размеров и масс, в знаменателе — ряды припусков. Меньшие их значения относятся к простым отливкам и условиям массового автоматизированного производства; большие значения — к сложным, мелкосерийно и индивидуально изготовленным отливкам: средние значения — к отливкам средней сложности и условиям механизированного серийного производства.

2. Классы точности масс следует принимать соответствующими классам точности отливок.

Таблица №2 Допуски линейных размеров отливок (мм, не более) по ГОСТ 26645-

| Интервалы номинальных размеров, мм | Класс точности размеров отливок

Кл дсс то ЧНОС ги pa эмеро В ОТЛ ИВОК

| |||||||||||||||||||||

| 1 | 2 | 3т | 3 | 4 | 5т | 5 | 6 | 7т | 7 | 8 | 9т | 9 | 10 | 11т | 11 | 12 | 13т | 13 | 14 | 15 | 16 | |

| До 4 | 0,06 | 0,08 | 0,1 | 0,12 | 0,16 | ,2 | 0,24 | 0,32 | 0,4 | 0,5 | 0,64 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | - | - | - | - | - | - |

| Св. 4 до 6 | 0,07 | 0,09 | 0,11 | 0,14 | 0,18 | 0,22 | 0,28 | 0,36 | 0,44 | 0,56 | 0,7 | 0,9 | 1,1 | 1,4 | 1,8 | 2,2 | 2,8 | - | - | - | - | - |

| » 6 » 10 | 0,08 | 0,1 | 0,12 | 0,16 | 0,2 | 0,24 | 0,32 | 0,4 | 0,5 | 0,64 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,4 | 3,2 | 4,0 | 5,0 | - | - | - |

| » 10 » 16 | 0,09 | 0,11 | 0,14 | 0,18 | 0,22 | 0,28 | 0,36 | 0,44 | 0,56 | 0,7 | 0,9 | 1,1 | 1,4 | 1,8 | 2,2 | 2,8 | 3,6 | 4,4 | 5,6 | 7,0 | - | - |

| » 16 » 25 | 0,1 | 0,12 | 0,16 | 0,2 | 0,24 | 0,32 | 0,4 | 0,5 | 0,64 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,4 | 3.2 | 4,0 | 5,0 | 6,4 | 8,0 | 10 | 12 |

| » 25 » 40 | 0,11 | 0,14 | 0,18 | 0,22 | 0,28 | 0,36 | 0.44 | 0.56 | 0,7 | 0,9 | 1.1 | 1,4 | 1,8 | 2,2 | 2,8 | 3,6 | 4,4 | 5,6 | 7,0 | 9 | 11 | 14 |

| 40 » 63 | 0,12 | 0,16 | 0,2 | 0,24 | 0,32 | 0,4 | 0.5 | 0,64 | 0,8 | 1,0 | 1.2 | 1,6 | 2,0 | 2,4 | 3,2 | 4,0 | 5,0 | 6,4 | 8,0 | 10 | 12 | 16 |

| 63 » 100 | 0,14 | 0,18 | 0,22 | 0,28 | 0,36 | 0,44 | 0,56 | 0,7 | 0,9 | 1,1 | 1,4 | 1,8 | 2,2 | 2,8 | 3,6 | 4,4 | 5,6 | 7,0 | 9,0 | 11 | 14 | 18 |

| » 100 » 160 | 0,16 | 0,2 | 0,24 | 0,32 | 0,4 | 0,5 | 0,64 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,4 | 3,2 | 4,0 | 5,0 | 6,4 | 8,0 | 10,0 | 12 | 16 | 20 |

| » 160 » 250 | - | - | 0,28 | 0,36 | 0,44 | 0,56 | 0,7 | 0,9 | 1,1 | 1,4 | 1,8 | 2,2 | 2,8 | 3,6 | 4,4 | 5,6 | 7,0 | 9,0 | 11,0 | 14 | 18 | 22 |

| » 250 » 400 | - | - | 0,32 | 0,4 | 0,5 | 0,64 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,4 | 3,2 | 4,0 | 5,0 | 6,4 | 8,0 | 10,0 | 12,0 | 16 | 20 | 24 |

| » 400 » 630 | - | - | - | - | 0,56 | 0,7 | 0,9 | 1,1 | 1,4 | 1,8 | 2,2 | 2,8 | 3,6 | 4,4 | 5,6 | 7,0 | 9,0 | 11,0 | 14,0 | 18 | 22 | 28 |

| » 630 » 1000 | - | - | - | - | - | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,4 | 3, 2 | 4,0 | 5,0 | 6,4 | 8,0 | 10,0 | 12,0 | 16,0 | 20 | 24 | 32 |

| » 1000 » 1600 | - | - | - | - | - | - | - | 1,4 | 1,8 | 2,2 | 2,8 | 3,6 | 4,4 | 5,6 | 7,0 | 9,0 | 11,0 | 14,0 | 18,0 | 22 | 28 | 36 |

| » 1600 » 2500 | - | - | - | - | - | - | - | - | 2,0 | 2,4 | 3,2 | 4,0 | 5,0 | 6,4 | 8,0 | 10,0 | 17,0 | 16,0 | 20 | 24 | 32 | 40 |

| » 2500 » 4000 | - | - | - | - | - | - | - | - | 3,2 | 3,6 | 4,4 | 5,6 | 7,0 | 9,0 | 11,0 | 14,0 | 180 | 22 | 28 | 36 | 44 | |

| » 4000 » 6300 | - | - | - | - | - | - | - | - | - | - | - | 5,0 | 6,4 | 8,0 | 10 | 12,0 | 160 | 20 | 24 | 32 | 40 | 50 |

| » 6300 » 10000 | - | - | - | - | - | - | - | - | - | - | - | - | 8,0 | 10 | 12 | 16 | 20,0 | 24 | 32 | 40 | 50 | 64 |

Примечания: 1. Классы точности размеров отливок -см. табл. I.

|

|

|

|

|

|

2. Допуски размеров, указанные в табл. 1, не учитывают смешение и коробление отливок.

3. Допуски угловых размеров в пересчете на линейные не должны превышать значений, установленных в табл. 1.

4. Допуски размеров элементов отливки, образованных двумя полуформами, перпендикулярными к плоскости разъема, следует устанавливать соответствующими классу точности размеров отливки. Допуски размеров элементов отливки, образованных одной частью формы или одним стержнем, устанавливают на 1—2 класса точнее. Допуски размеров элементов, образованных тремя частями формы и более, несколькими стержнями или подвижными элементами формы, а также толщины стенок, ребер и фланцев устанавливают на 1—2 класса грубее.

5. Допуски размеров от предварительно обработанной поверхности, используемой в качестве базы, до литой поверхности следует устанавливать на 2 класса точнее.

6. Допускаетсяустанавливать симметричные и несимметричные предельные отклонения, при этом предпочтительно следующеерасположение полейдопусков:

несимметричные односторонние «в тело» — для размеров элементов отливки (кроме толщин стенок),расположенных в одной части формы и не подвергаемых механической обработке, при этом для охватывающих элементов (отверстие) поле допуска располагают «в плюс», а для охватываемых элементов (вал) — «в минус»; симметричные — для размеров всех остальных элементов отливок, как не подвергаемых, так и подвергаемых механической обработке.

Таблица №3 Межоперационные припуски на механическую обработку отливок (по ГОСТ 26645)

| Допуск размеров отливок, | Основной припуск на сторону для рядов, мм, не более

| ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||||

| До | 0,12 | 0,2;0,4 | - | - | - | - | - | ||||

| Св. | 0,12 до 0,16 | 0,3;0,5 | 0,6; 0,8 | - | - | - | - | ||||

| » | 0,16 » 0,20 | 0,4;0,6 | 0,7; 1,0 | 1,0; 1,4 | - | - | - | ||||

| » | 0,20 » 0,24 | 0,5;0,7 | 0,8; 1,1 | 1,1; 1,5 | - | - | - | ||||

| » | 0,24 » 0.30 | 0,6;0,8 | 0,9; 1,2 | 1,2; 1,6 | 1,8;2,2 | 2,6;3,0 | - | ||||

| » | 0,30 » 0,40 | 0,7;0,9 | 1,0; 1,3 | 1,4; 1,8 | 1,9;2,4 | 2,8;3,2 | - | ||||

| » | 0,40 » 0,50 | 0,8;1,0 | 1,1; 1.4 | 1,5; 2,0 | 2,0;2,64 | 3,0;3,4 | - | ||||

| » | 0,50 » 0,60 | 0,9;1,2 | 1,2; 1,6 | 1,6; 2,2 | 2 ,2;2,8 | 3,2;3.6 | - | ||||

| » | 0,60 » 0,80 | 1,0;1-4 | 1,3; 1,8 | 1,8; 2,4 | 2,4;3,0 | 3,4;3,8 | 4,4; 5,0 | ||||

| » | 0.80 » 1,0 | 1,1;1,6 | 1,4; 2,0 | 2,0; 2,8 | 2,6;3,2 | 3,6;4,0 | 4,6; 5.5 | ||||

| » | 1,0 » 1,2 | 1,2;2,0 | 1,6; 2,4 | 2,2; 3,0 | 2,8;3,4 | 3,8;4,2 | 4,8: 6,0 | ||||

| » | 1,2 » 1,6 | 1,6;2,4 | 2,0; 2,8 | 2,4; 3,2 | 3,0;3,8 | 4,0;4,6 | 5,0; 6,5 | ||||

| » | 1,6 » 2,0 | 2,0;2,8 | 2.4; 3,2 | 2,8; 3,6 | 3,4;4,2 | 4,2;5,0 | 5,5; 7,0 | ||||

| » | 2,0 » 2,4 | 2,4;3,2 | 2,8; 3,6 | 3,2; 4,0 | 3,8;4,6 | 4,6;5,5 | 6,0; 7,5 | ||||

| » | 2,4 » 3,0 | 2,8;3,6 | 3,2; 4,0 | 3,6; 4,5 | 4,2;5.0 | 5,0;6,5 | 6,5; 8,0 | ||||

| » | 3,0 » 4,0 | 3,4;4,5 | 3,8; 5,0 | 4,2; 5,5 | 5,0;6,5 | 5,5;7,0 | 7,0; 9,0 | ||||

| » | 4,0 » 5,0 | 4,0;5,5 | 4,4; 6,0 | 5,0; 6,5 | 5,5;7,5 | 6,0;8,0 | 8,0; 10,0 | ||||

| » | 5,0 » 6,0 | 5,0;7,0 | 5,5; 7,5 | 6,0; 8,0 | 6,5; 8,5 | 7,0;9,5 | 9,0; 11,0 | ||||

| » | 6,0 » 8,0 | - | 6,5; 9,5 | 7,0; 10,0 | 7,5;11,0 | 8,5;12,0 | 10,0;13,0 | ||||

| » | 8,0 » 10,0 | - | - | 9,0; 12,0 | 10,0;13,0 | 11,0;;14,0 | 12,0; 5,0 | ||||

| » | 10,0 » 12,0 | - | - | 10,0; 13,0 | 11,0;14,0 | 12,0;15,0 | 13,0;16,0 | ||||

| » | 12,0 » 16,0 | - | - | 13,0; 15,0 | 14,0;16,0 | 15,0;17,0 | 16,0; 19,0 | ||||

| » | 16,0 » 20,0 | - | - | - | 17,0;20,0 | 18,0;21,0 | 19,0; 20,0 | ||||

| » | 20,0 » 24,0 | - | - | - | 20,0; 23,0 | 21,0;24,0 | 22,0; 25,0 | ||||

| » | 24,0 » 30,0 | - | - | - | - | 26,0;29,0 | 27,0; 30,0 | ||||

| » | 30,0 » 40,0 | - | - | - | - | - | 34,0; 37,0 | ||||

| » | 40,0 » 50,0 | - | - | - | - | - | 42,0 | ||||

| » | 50,0 » 60,0 | - | - | - | - | - | 50,0 | ||||

Примечания: 1. Для каждого интервала значений допусков размеров отливки в каждом ряду припусков предусмотрены два значения основного припуска.

Меньшие значения припуска устанавливают при более грубых квалитетах точности обработки деталей, большие значения припуска устанавливают при более точных квалитетах согласно следующим данным:

| Класс точности размеров отливок | 1-Зт | 3-5т | 5-7 | 7-9т | 9-16 |

| Квалитет точности размеров деталей, получаемых механической обработкой отливок

| IТ9 и | IT10 и | IT11 и | IT12 и | IT13 и |

| грубее | грубее | грубее | грубее | грубее | |

| IT8 и | IT8-IT9 | IT9-IT10 | IT9-IT11 | IT10-IT12 | |

| точнее |

3. При более высоких требованиях к точности размеров обрабатываемых деталей допускается увеличение основного припуска до ближайшего большего значения из того же ряда.

Для литья в кокиль рассчитываем габариты заготовки:

По таблице №1 класс точности размеров и масс (материал - сталь) 6-11т , а ряд припусков на механическую обработку отливок - 1.

По таблице №2 допуски линейных размеров отливок для размеров свыше 100 до 160 (для класса точности размеров и масс 11т) – 4,0мм, поэтому по таблице№3 межоперационные припуски на механическую обработку отливок составляют 9,0 мм

Для втулки с размерами d д , D д и L д размеры исходной заготовки определяются так:

D з = D д + 2 D (1)

Dз=85+2х9=103 мм

d з = d д - 2 D (2)

dз = 45-2х9=27 мм

L з = L д + 2 D (3)

Lз=130+2х9=148 мм

где D - припуски на механическую обработку отливок приведены в таблица №3

[ГОСТ 26645 ]

Для литья в кокиль получаем габариты заготовки Ø103 х Ø27 х 148

2. Оценка качества исходной заготовки производите по значению коэффициента использования материала:

Коэффициент использования материала КИМ = mд / mз,

где mд – масса детали

mз - масса заготовки

Vдетали=(π(Д2-d2))/4 х Lдет.=(π(122-62))/4 х 14=1187 см3,

тогда масса детали Мд=Vд х ρ= 1187х7,85 г/см3=9317 г=9,317кг

Плотность стали различных типов:

http://thermalinfo.ru/svojstva-materialov/metally-i-splavy/plotnost-stali-temperaturnaya-zavisimost

ρ= 7730-7850 кг/м3 , выбираем 7,85 г/см3

Vзаготовки(давление)= (π(Дз2-dз2))/4 х Lзаг.=(π(12,62-5,42))/4 х 14,6=1485 см3

тогда масса заготовки (давление) Мз1= Vз1 х ρ= 11660 г=11,660кг

Vзаготовки(кокиль)= (π(Дз2-dз2))/4 х Lзаг.=(π(13,82-4,22))/4 х 15,8= 2143см3

тогда масса заготовки (кокиль) Мз2= Vз2 х ρ=16824 г=16,824 кг

Результаты расчетов сведены в таблицу:

| Литьё под давление | Литьё в кокиль | |

| Габариты детали, мм | Ø85 х Ø45 х 130 | |

| Габариты заготовки, мм | Ø91 х Ø54 х 136 | Ø103 х Ø63 х 148 |

| Масса детали, кг | 1,4 | |

| Масса заготовки, кг | 575,76 | 1073,5 |

| Коэффициент использования материала КИМ | КИМ= М детали/М заг.(давление) КИМ=9,317/11,660=0,799 | КИМ= М детали/М заг.(кокиль) КИМ=9,317/16,824=0,554 |

Выводы по практической работе: Сравнить коэффициенты использования материала при разных способах литья.

Практическая работа №2

Тема 1.2 Обработка металлов давлением.

Разработка чертежа заготовки детали из проката.

Исходные данные:

Исходные данные:

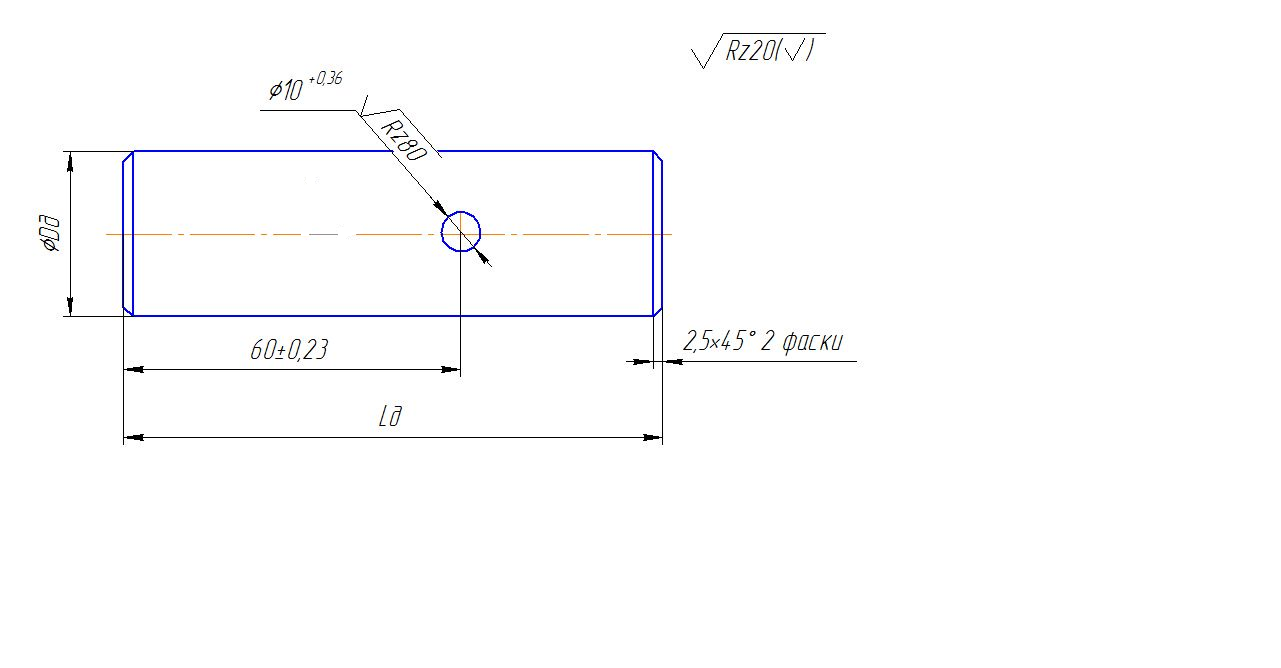

Эскиз обработки

Пример выполнения практической работы:

| Вариант №4 | Палец | 80 | 130 | Ст-3 |

1. Установление размеров исходной заготовки состоит в том, что к размерам наружных поверхностей детали нужно прибавить общие припуски на механическую обработку.

Для валов с размерами D д и L д размеры исходной заготовки определяются так:

D з = D д + 2 D (1)

L з = L д + 2 D (2)

где D - припуск на механическую обработку деталей типа вал, см. таблицы №1, №2.

Dз = Dд + 1 Δ=130+ 2х(6,0+2,0)=146 мм

Lз = Lд + 1 Δ=80+2х1,0=92 мм

Для стали по ГОСТ2590-2006, ближайший больший размер прутка равен 150 мм, 1 метр которого весит 160,9 кг

Дата добавления: 2019-02-22; просмотров: 184; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!