Расчет технологических параметров режима сварки в защитных газах

Расчет параметров режимов производят в следующем порядке: 1.Определяют геометрические параметры сварного шва. На миллиметровой бумаге в натуральную величину или в определенном масштабе вычерчивают сварное соединение, для выполнения которого рассчитываются режимы сварки. На чертеж наносят контуры сечения шва и свариваемых кромок в соответствии с действующими ГОСТами, заводскими или отраслевыми стандартами, ТУ. По чертежу определяют геометрические параметры шва: его ширину е, глубину проплавления h p , высоту усиления g, высоту шва Н в мм и площадь наплавленного металла Fн в мм2. 2. Определяют диаметр электродной проволоки. Ориентировочно диаметр электродной проволоки может быть выбран по таблице 6.4. в зависимости от толщины свариваемого металла

Таблица 6.4 -Зависимость диаметра электродной проволоки от толщины свариваемого металла

| Показатель | Толщина свариваемого металла, мм | |||||

| 0,6-1,0 | 1,2-2,0 | 3,0-4,0 | 5,0-8,0 | 9,0-12,0 | 13,0-18,0 | |

| Диаметр электродной проволоки, мм | 0,5-0,8 | 0,8-1,0 | 1,0-1,2 | 1,4-1,6 | 2,0-2,0 | 2,5-3,0 |

Диаметр электродной проволоки для автоматической сварки может быть в интервале 0,7-3,0мм и выше, а для полуавтоматической – в интервале от 0,8-2,0мм. 3.Определяют величину сварочного тока Величину сварочного тока выбирают исходя из необходимой глубины проплавления: Iсв = (80...100)hp,, А, где hp расчетная глубина проплавления, мм.

|

|

|

При односторонней сварке в один проход принимают hр = δ, где δ – тол-щина свариваемого металла. При двусторонней однопроходной сварке симметричным швом hр=(0,6...0,7)δ для гарантированного перекрытия швов. При выборе диаметра сварочной проволоки для сварки в углекислом газе следует обращать внимание на наличие диапазонов сварочного тока, в которых сварку выполнять не рекомендуется. Эти диапазоны (таблица 6.5) характерны повышенным разбрызгиванием (до 25 %) из-за смешанного переноса электродного металла.

Таблица 6.5- Допускаемые диапазоны сварочного тока при сварке стыковых швов в углекислом газе

|

|

|

| Диаметр электрода, мм | 1,2 | 1,6 | 2,0 | 3,0 |

| Сварочный ток, А | 100-220 | 180-320 | 200-450 | 300-500 |

| Сварочный ток, А | 350-500 | 400-700 | 500-750 | 550-800 |

| j = | 4Iсв |

| ||

| πdэ2 | ||||

5. Рассчитывают напряжение сварки.

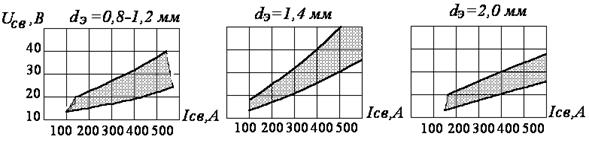

Напряжение на дуге зависит в основном от сварочного тока, а также от диаметра вылета электродной проволоки, пространственного положения шва и определяется либо на основе эмпирической формулы (1), либо таблично (Табл.6.6), либо по графикам (Рисунок 6.3). Напряжение принимают в интервале 16-34В. Большие значения соответствуют большей величине тока.

U с =14+0,05 I св

Таблица 6.6 -Зависимость Uс от силы сварочного тока

| Сила сварочного тока, А | 50-60 | 90-100 | 150-160 | 220-240 | 280-300 | 360-380 | 430-450 |

| Напряжение дуги,В | 17-18 | 19-20 | 21-22 | 25-27 | 28-30 | 30-32 | 32-34 |

Рисунок 6.3 Графики зависимости напряжения на дуге Uс от сварочного тока Iсв

6. Устанавливается скорость сварки

Vсв=А/Iсв,м/ч, где коэффициент А (А·м/ч) выбирают в зависимости от диаметра электродной проволоки из таблицы 6.7.

|

|

|

Таблица 6.7- Зависимость коэффициента А от диаметра электрода

| d э ,мм | А, А·м/ч | d э ,мм | А, А·м/ч | |

| 1,2 | (2...5)10 3 | 4,0 | (16...20)10 3 | |

| 1,6 | (5...8)10 3 | 5,0 | (20...25)I0 3 | |

| 2,0 | (8...12)10 3 | 6,0 | (25...30)10 3 | |

| 3,0 | (12...16)10 3 |

Или

где Vсв – скорость сварки, м/ч; αн – коэффициент наплавки, г/Ач; Iсв – сварочный ток, А; Fн – площадь поперечного сечения, мм²; γ – плотность наплавленного металла, г/см³;0,9 – коэффициент, учитывающий потери на угар и разбрызгивание.

Коэффициент наплавки, г/Ач определяется по формуле, г/Ач

αн = αр (1 – ψ / 100),

где ψ – потеря электродного металла вследствие окисления, испарения и разбрызгивания, % (ψ = 7-15%, принимают обычно ψ = 10%). αр – коэффициент расплавления электродной проволоки, г/Ач;

Коэффициент расплавления определяется по формуле, г/Ач

αр = [8,3 + 0,22 Icв / dэ] 3,6•10-1

7.Устанавливается диаметр вылета электрода– lэ.

Вылет электрода определяется по формуле

lэ = 10 * dэ ,

При сварке в СО2: при dэ меньше 2 мм lэ = 15...20 мм,

при dэ больше 2 мм lэ = 20...25 мм.

|

|

|

8. Определение скорости подачи электродной проволокиСкорость подачи электродной проволоки определяют по формуле

,

,

где Vп.п – скорость подачи проволоки, мм/ч; Iсв – сварочный ток, А; dэ – диаметр электродной проволоки, мм; γ – плотность металла электродной проволоки г/см³ (γ=7,8г/мм³).

9. Определяют расход углекислого газа при сварке в СО2

Расход углекислого газа определяется по таблице 6.8

Таблица 6.8-Зависимость расхода углекислого газа от силы сварочного тока

| Сила сварочного тока, А | 50-60 | 90-100 | 150-160 | 220-240 | 280-300 | 360-380 | 430-450 |

| Расход СО2 л/мин | 8-10 | 8-10 | 9-10 | 15-16 | 15-16 | 18-20 | 18-20 |

Выбор источников питания

При выборе источников питания учитывают:

· род тока;

· внешнюю характеристику источника питания;

· сопоставление сварочных выпрямителей и преобразователей;

· номинальную мощность источника по току;

· возможность и целесообразность использования многопостового питания.

Известно, что с точки зрения экономики предпочтительны источники переменного тока, в связи с этим применение источников постоянного тока возможно только при достаточном технико- экономическом обосновании.

Выбор внешней характеристики источника питания производят исходя из формы статической вольт-амперной характеристики дуги или шлаковой ванны. Определяющими моментами здесь является стабильность процесса при изменениях длины дугового промежутка.

Среди известных источников принятого рода и внешней характеристики следует выбрать источник, номинальный ток которого соответствует току по рассчитанному режиму. Правильным считается выбор с минимальным превышением номинального тока над расчетным.

Дата добавления: 2019-01-14; просмотров: 492; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!