Расчет режимов автоматической сварки под флюсом низкоуглеродистых сталей

Расчет режимов сварки производится всегда для конкретного случая, когда известен тип соединения и толщина свариваемого металла, марка проволоки, флюса и способа защиты сварочной ванны от воздуха и другие данные по шву. Поэтому до начала расчетов следует установить по ГОСТ8713-79 или по чертежу конструктивные элементы заданного сварного соединения и по известной методике определить площадь сварного шва.

При этом необходимо учитывать, что максимальное сечение однопроходного шва, выполненное автоматом, не должно превышать 100мм2 . Последовательность расчета технологических параметров режимов автоматической сварки низкоуглеродистых сталей следующая.

1. Устанавливают требуемую глубину проплавления h m , мм. При односторонней сварке она равна толщине S металла h m = S, а при двусторонней и угловой сварке h m = 0,6S .

2. Определяют диаметр электродной проволоки

Диаметр электродной проволоки dэ желательно выбирать таким, чтобы он обеспечил максимальную производительность сварки (наплавки) при требуемой глубине проплавления. В большинстве случаев его выбирают в зависимости от толщины свариваемого металла (табл.6.1).

Таблица 6.1- Значения диаметра электродной проволоки в зависимости от толщины свариваемого металла

| S,мм | 0,8 … 1 | 1,2 | … 2 | 2 | ..3 | 3 … 5 | 6 … 8 |

| dэ,мм | 0,5…0,8 | 0,8 | … 1 | 1,2 | ... 1,6 | 1,6 … 2 | 1,6 … 2 |

3. Определяют силу сварочного тока

|

|

|

Силу сварочного тока (А) определяют из выражения:

I св= h m/ k,

где k - коэффициент, зависящий от рода тока и полярности, диаметра электрода, а также марки флюса (по данным Института электросварки им. Е.О. Патона к=1,1 мм /100А).

4.Назначают напряжение на дуге.

Напряжение сварки определяют в зависимости от силы тока (Табл.6.2)

Таблица 6.2-Зависимость напряжения дуги от силы сварочного тока (флюс АН-348А)

| Сила сварочного тока, А | 180-300 | 300-400 | 500-600 | 600-700 | 700-850 | 850-1000 |

| Напряжение дуги, В | 32-34 | 34-36 | 36-40 | 38-40 | 40-42 | 41-43 |

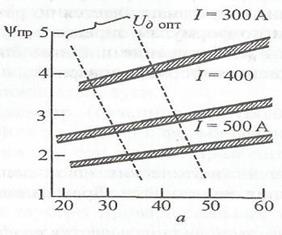

5. Определяется коэффициент формы провара ψпр. Значение коэффициент формы провара ψ пр определяется по графику (рис.6.2) в зависимости от силы тока, напряжения и диаметра электродной проволоки

Рис.6.2. Зависимость коэффициента формы провара от напряжения на дуге для проволоки диаметром d=2.

6. Определяют коэффициент формы валика ψ в. Для швов, выполненных автоматической сваркой, ψ в = 5 - 8.

7. Определяют геометрические параметры сварного шва.

За основу принимаются три размера: глубина проплавления – h, мм; ширина шва – B, мм и выпуклость шва – g, мм. Ширина шва B определяется из формулы yпр= B / h . Выпуклость шва q определяют из формулы yв= B / q.

|

|

|

8.Определяется площадь сечения наплавленного металла.

Площадь наплавленного металла можно определить по опытной формуле Fн.м = 0,751 *B*g, мм2

9. Определяется масса наплавленного металла. Массу наплавленного металла определяют по формуле

Gн.м = Fн.мLg, где Gн.м – масса наплавленного металла, г; Fн.м – площадь наплавленного шва; L – длина сварных швов на изделии, см; – плотность металла, равная 7,8 г/см3.

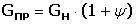

10.Расход сварочной проволоки, определяется по формуле

,

,

гдеGH.м – масса наплавленного металла, г; Ψ -коэффициент потерь металла на угар и разбрызгивание, принимается равным 0,02 ÷ 0,03.

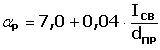

11. Определяют коэффициент расплавления электродной проволоки. Коэффициент расплавления электродной проволоки сплошного сечения при сварке под флюсом определяется по формулам:

|

|

|

а) для переменного тока

б) для постоянного тока прямой полярности

в) для постоянного тока обратной полярности αР= 10 ÷ 12 г/А·ч

где dПР – диаметр проволоки, мм.

12.Определяется коэффициент наплавки αН.

Коэффициент наплавки определяется из формулы

αН = αР·(1-Ψ).

13. Скорость перемещения дуги

Vп.д= (a н∙I св)/(Fн.м.∙g).

14. Определяют скорость подачи электродной проволоки.

Скорость подачи электродной проволоки рассчитывается по формуле

Vп.п= arIсв  Fэл.прg,м/ч,

Fэл.прg,м/ч,

где – коэффициент расплавления электродной проволоки, г/А ч; Iсв – сварочный ток; Fэл.пр – площадь поперечного сеченияэлектродной проволоки; – плотность металла (для стали =7,8 г/см3). Коэффициент расплавления электродной проволоки можно приближенно принять равным коэффициенту наплавки, т.е. 14 …16 г/А ч.

15. Производительность сварки

GH=aн∙Iсв∙ t.

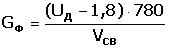

16. Расход флюса, г/пог.м, определяется по формуле

Толщина слоя флюса зависит от силы сварочного тока и определяется по таблице 6.3.

| Таблица 6.3-Зависимость толщина слоя флюса от силы сварочного тока | |||

| Cварочный ток, А | 200-400 | 400-800 | 800-1200 |

| Толщина слоя флюса, мм | 25-35 | 35-45 | 45-60 |

|

|

|

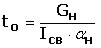

17. Время горения дуги, ч, определяется по формуле

18. Полное время сварки, ч, определяется по формуле

где kП – коэффициент использования сварочного поста принимается равным 0,6 ÷ 0,7.

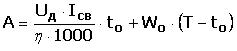

19. Расход электроэнергии, кВт· ч, определяется по формуле

где UД– напряжение дуги, В; η– КПД источника питания: при постоянном токе 0,6÷0,7 , при переменном 0,8÷ 0,9; WO– мощность источника питания, работающего на холостом ходе, кВт·ч (на постоянном токе 2,0÷ 3,0 кВт, на переменном – 0,2÷ 0,4 кВт).

Дата добавления: 2019-01-14; просмотров: 650; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!