ОБОСНОВАНИЕ ВЫБОРА СПОСОБА СВАРКИ

Содержание курсовой работы Курсовая работа состоит из следующих разделов: 1. Характеристика заданной сварной конструкции . 2.Химический состав материала, физико-механические свойства используемого материала; 3. Технологическая свариваемость металла изделия; 4. Обоснование выбора способа сварки; 5. Выбор сварочных материалов; 6. обоснование режимов сварки; 7. Выбор источников питания; 8. Обоснование выбора сварочного оборудования; 9. Выбор показателей для количественной оценки технологичности конструкции.

Характеристика заданной сварной конструкции

Здесь необходимо осветить: - конструктивное оформление, основные размеры и типы применяемых сварных соединений; - анализ технологичности конструкции. Возможность расчленения ее на отдельные узлы, подузлы, которые могут быть собраны и сварены на специальных рабочих местах с применением универсальной сборочно-сварочной оснастки и механизированных способов сварки с учетом свариваемости стали .

Химический состав материала, физико-механические свойства используемого материала.

В данном разделе указывается химический состав и механические свойства стали в форме таблиц 1 и 2

|

|

|

Таблица 1- Химический состав стали

| Марка стали | ГОСТ | Содержание элементов |

Таблица 2- Механические свойства стали

| Марка стали | ГОСТ | Временное сопротивление разрыву, МН/м2 (кг/мм2) | Предел текучести, МН/м2(кг/мм2) | Относительное удлинение, % | Относительное сужение, % | Удельная вязкость, Дж/м |

ТЕХНОЛОГИЧЕСКАЯ СВАРИВАЕМОСТЬ МЕТАЛЛА.

Свариваемостью называют способность металлов образовывать сварные соединения без трещин и прочих дефектов, имеющие механические и физико-химические свойства, близкие к свойствам основного металла. Основными критериями оценки свариваемости являются: 1. стойкость сварного соединения против образования горячих и холодных трещин; 2. минимальные различия механических свойств сварного соединения и основного металла.

3.Кроме того свариваемость оценивается дополнительными критериями (стойкость сварного соединения против коррозии, ползучесть, переход в хрупкие состояния и т.д.).

|

|

|

4. В результате оценки свариваемости должны быть получены конкретные рекомендации для выбора способа сварки, сварочных материалов, режима сварки и дополнительных технологических мер.

Свариваемостьзависит, c одной стороны, oт материала, технологии сварки, конструктивного оформления соединения, с другой, - от необходимых эксплуатационных свойств сварной конструкции. Последние зависят, в свою очередь, от предъявляемых к ним технических требований. Это может быть одно свойство или комплекс свойств в зависимости от назначения конструкции. Влияние углерода и легирующих элементов можно оценить ориентировочно по эквивалентному содержанию углерода

СЭ = С +  +

+  +

+

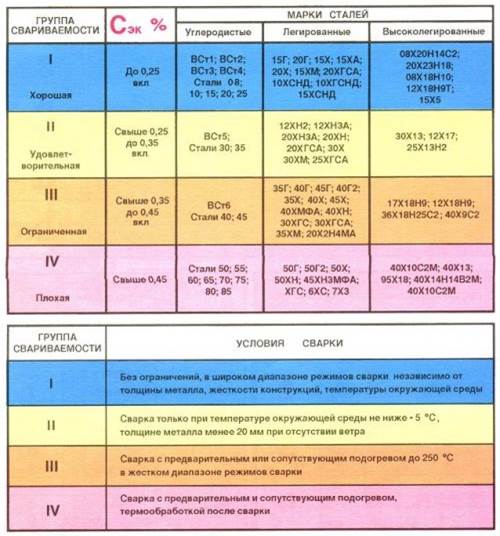

где С, Мn, Ni, Сг, Мо, V — процентное содержание соответственно углерода, марганца, никеля, хрома, молибдена, ванадия. Исходя из химического состава, все конструкционные стали можно разделить на 4 группы, которые будут отличаться свариваемостью и для обеспечения надежного равнопрочного сварного соединения потребуют различных условий сварки. I группа — хорошо сваривающиеся стали. Сюда относят, стали низкоуглеродистые с содержанием углерода менее 0,25%, а также низколегированные при содержании углерода менее 0,2,%. Эти стали, свариваются без трещин при температуре окружающей среды до —20° С. Термическая обработка после сварки не требуется, за исключением конструкций, где недопустимы коробление и поводка в процессе обработки и эксплуатации. К этой группе относят стали: ВСт1 ... ВСтЗ; ГОСТ 380—71; 08, 10, 15, 20, 25 ГОСТ 1050—74; 15Л, 20Л ГОСТ 977—75; 15Г, 20Г, 15Х, 20Х, 15Н2М, 12ХН2, ГОСТ 4543—71; 09Г2, 16ГС, 10Г2С1Д ГОСТ 19282—73 и др. II группа — удовлетворительно сваривающиеся стали, у которых содержание углерода или его эквивалента находится в пределах 0,25 ... 0,35%. Эти стали, свариваются без дефектов при температуре окружающей среды выше + 5° С. В противном случае, а также при толщине деталей более 25 мм необходим подогрев перед сваркой до 50 ... 100° С. После сварки конструкции целесообразно термообработать, особенно толстостенные. Примеры сталей данной группы: ВСт5, ВСт5Г, 30, 35, 20ХНЗА, З0Л, 35, 27ГС, 20ХГС и др. III группа — ограниченно сваривающиеся стали, имеют эквивалентное или абсолютное содержание углерода 0,35 ... 0,45%. Эти стали для обеспечения качественного шва требуют подогрева деталей перед сваркой до 100 ... 200° С и. термической обработки после сварки. Термическая обработка может заключаться или в отжиге, или в закалке с последующим высоким отпуском. К группе ограниченно сваривающихся относят стали БСт6, 40, 45, З0ХМ, З0ХГСА, 20Х2Н4А и др. IV группа—плохо, сваривающиеся стали с содержанием углерода или его эквивалента более 0,5%. Для сварки необходимы предварительный подогрев до 250 ... 350° С и термическая обработка после сварки. Плохо свариваются стали 45Г, 40Х, 65Г, 40ХН, 60СГА, 38Х2МЮА, У7 и др.

|

|

|

|

|

|

Определение температуры подогрева

Температуру подогрева сталей удовлетворительно, ограниченно и плохо сваривающихся, склонных к закалке околошовной зоны, можно определить по эмпирической зависимости

Tп = 350  ,

,

где Tп°С — температура подогрева деталей перед сваркой; Сэс — углеродный эквивалент, учитывающий химический состав стали и толщину деталей;

Сэс =  (1 + 0,05S),

(1 + 0,05S),

где С, Ni, Mn, Сr, Мо — процентное содержание углерода, никеля, марганца, хрома и молибдена; S — толщина соединяемых деталей, мм.

ОБОСНОВАНИЕ ВЫБОРА СПОСОБА СВАРКИ

Выбор того или иного способа сварки в каждом конкретном случае должен производиться с учетом ряда факторов, главными из которых являются:

· свойства свариваемого металла;

· толщина материала, из которого изготавливается конструкция (изделие);

· габариты конструкции (изделия);

· экономическая эффективность.

Свойства свариваемого материала в ряде случаев имеют определяющее значение в выборе способа сварки и иногда существенно ограничивают число возможных способов. Толщина свариваемого материала, габариты конструкции еще в большей мере ограничивают ряд возможных способов. Однако в большинстве случаев указанные факторы позволяют использовать при изготовлении конструкции несколько способов сварки, каждый из которых обеспечивает получение готовой сварной конструкции, соответствующей всем требованиям условий.

Следует также помнить, что в пределах целесообразного при изготовлении сварной конструкции необходимо применять наименьшее количество способов сварки.

В данном разделе необходимо подробно описать особенности выбранного способа сварки.

Дата добавления: 2019-01-14; просмотров: 933; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!