Применение опытно-статистического метода определения припусков

По рекомендации руководителя проекта студенты могут воспользоваться упрощенным опытно-статистическим методом расчета припусков. Данный метод следует использовать также при определении операционных размеров для обработки шлицевых, зубчатых, фасонных поверхностей, поскольку для таких поверхностей невозможно применить методику размерного анализа.

Опытно-статистический метод заключается в определении операционных размеров и размеров исходной заготовки путем последовательного наслоения номинальных припусков на поверхности детали. Номинальные промежуточные припуски определены путем обработки большого объема статистического материала, накопленного в практике машиностроения. Для различных видов обработки номинальные припуски приведены [15], а также в приложении Е.

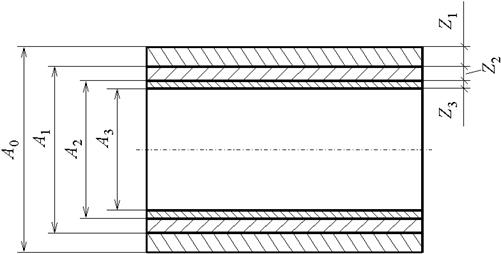

Определение операционных размеров и размеров исходной заготовки производится в порядке обратном последовательности обработки каждой поверхности. Сначала на поверхность детали наслаивается припуск на отделочную обработку, затем – на чистовую и черновую. Для удобства следует привести схему расположения припуска на обрабатываемой поверхности. В качестве примера на рисунке 1 приведена схема расположения припусков при трехкратной обработке наружной цилиндрической поверхности.

А0 – размер исходной заготовки;

А1 – размер после выполнения первого технологического перехода;

|

|

|

А2 = размер после второго перехода;

А3 – размер после третьего перехода (размер детали).

Рисунок 1 – Схема расположения припусков на наружной цилиндрической поверхности

Номинальные промежуточные размеры для данной схемы расположения припусков:

,

,

,

,

.

.

Схема расположения промежуточных припусков при обработке отверстия приведена на рисунке 2

Рисунок 2 - Схема расположения припусков при обработке отверстия

Номинальные промежуточные размеры при обработке отверстия:

,

,

,

,

.

.

Результаты определения промежуточных размеров удобно представить в виде таблицы 3. В таблице приведены размеры, соответствующие маршруту обработки поверхности. Для обработки применено черновое и чистовое фрезерование. Заготовка – отливка 9 класса точности по ГОСТ 26645-85*. Номинальные припуски приняты по приложению Е. Допуск исходной заготовки по приложению А. Допуски, соответствующие методам обработки, по приложению Б.

Таблица 6

Припуски и промежуточные размеры (пример)

| Технологический переход | Припуск, мм | Номинальный размер, мм | Допуск, мм | Размер с предельными отклонениями |

| Исходная заготовка | - | 66,2 | 2,0 |

|

| Черновое фрезерование плоскости 1 | 2,30 | 63,9 | h12 (0,300) |

|

| Черновое фрезерование плоскости 2 | 2,30 | 61,6 | h12 (0,300) |

|

| Чистовое фрезерование плоскости 1 | 0,80 | 60,8 | h9 (0,074) |

|

| Чистовое фрезерование плоскости 2 | 0,80 | 60 | h9 (0,074) |

|

|

|

|

Внимание! Расчет припусков аналитическим методом не производится.

Дата добавления: 2019-01-14; просмотров: 542; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!