Основные характеристики механических свойств

Обобщенной характеристикой сопротивления металлов деформированию при одноосном растяжении является диаграмма деформирования, которая строится в координатах Ϭ – ε (Рис.11.22), которая отражает этапы упругого и упругопластического деформирования до полного разрушения образца. При этом Ϭ определяется условно делением нагрузки Р в данный момент нагружения на начальную площадь сечения образца F 0, а ε – делением текущего значения абсолютного удлинения образца ∆ℓ на начальную его длину ℓ0. Большинство стандартных прочностных характеристик рассчитывают по положению определенных точек на этой диаграмме в виде условных растягивающих напряжений.

Если же нагрузку относить к действительному в данный момент сечению, то получают зна-

|

|

чения истинных напряжений S (Рис.11.23). Диаграммы истинных напряжений определять значительно сложнее, но они дают представление о физических процессах, протекающих в материале в процессе деформации, и имеют особое значение для прочностных расчетов и технологии обработки металлов давлением. Например, истинные напряжения при разрушении (S к) различных материалов или разных структурных состояниях одного материала весьма значительно отличаются. В связи со сложностью текущей регистрации поперечного сечения деформируемого образца диаграммами истинных напряжений пользуются только в исключительных случаях. Тем не менее, значения S для некоторых характерных точек достаточно просто можно определить пересчетом.

чения истинных напряжений S (Рис.11.23). Диаграммы истинных напряжений определять значительно сложнее, но они дают представление о физических процессах, протекающих в материале в процессе деформации, и имеют особое значение для прочностных расчетов и технологии обработки металлов давлением. Например, истинные напряжения при разрушении (S к) различных материалов или разных структурных состояниях одного материала весьма значительно отличаются. В связи со сложностью текущей регистрации поперечного сечения деформируемого образца диаграммами истинных напряжений пользуются только в исключительных случаях. Тем не менее, значения S для некоторых характерных точек достаточно просто можно определить пересчетом.|

|

|

На практике же в соответствии с требованиями стандарта при испытаниях на растяжение графически фиксируется зависимость между приложенным усилием и абсолютным удлинением образца, т.е. механические свойства обычно определяют по первичным кривым растяжения в координатах Р - ∆ℓ (Рис.11.24), которые автоматически записываются на диаграммной ленте

|

или в памяти компьютера. В дальнейшем в зависимости от возможностей испытательной машины осуществляется ручной или электронный расчет характеристик прочности и пластичности. При испытаниях на растяжение можно определить несколько характеристик прочности и пластичности.

1. Предел пропорциональности σпц – это напряжение, которое материал выдерживает без отклонения от линейной зависимости между нагрузкой и удлинением (закон Гука). При достаточно большом масштабе первичной диаграммы σпц можно определить графическим способом (Рис.11.25). На произвольном уровне проводят линию АВ, параллельную оси абсцисс, и на ней откладывают отрезок kn, равный половине отрезка mk. Через точку n и начало координат O (после корректировки начальной нелинейности, связанной с устранением зазора между образцом и захватами, как показано на рис.11.28) проводят прямую On и параллельно ей касательную к кривой растяжения cd. Точка касания d определяет нагрузку P пц в ньютонах, отвечающую пределу пропорциональности:

1. Предел пропорциональности σпц – это напряжение, которое материал выдерживает без отклонения от линейной зависимости между нагрузкой и удлинением (закон Гука). При достаточно большом масштабе первичной диаграммы σпц можно определить графическим способом (Рис.11.25). На произвольном уровне проводят линию АВ, параллельную оси абсцисс, и на ней откладывают отрезок kn, равный половине отрезка mk. Через точку n и начало координат O (после корректировки начальной нелинейности, связанной с устранением зазора между образцом и захватами, как показано на рис.11.28) проводят прямую On и параллельно ей касательную к кривой растяжения cd. Точка касания d определяет нагрузку P пц в ньютонах, отвечающую пределу пропорциональности:

|

|

|

σпц = P пц / F 0.

Пример расчета предела пропорциональности приведен в приложении 4 ГОСТ 1497-84.

2. Предел упругости Ϭ0.05 – напряжение, при котором остаточное удлинение достигает 0.05% длины участка образца, равного базе тензометра (Рис.11.29). Размер этого участка на стандартных (по ГОСТ 1497-84) образцах Ф10 мм равен пятикратному диаметру, т.е. 50 мм, и при изготовлении образца фиксируется мелкими кернами или рисками на боковой поверхности.

2. Предел упругости Ϭ0.05 – напряжение, при котором остаточное удлинение достигает 0.05% длины участка образца, равного базе тензометра (Рис.11.29). Размер этого участка на стандартных (по ГОСТ 1497-84) образцах Ф10 мм равен пятикратному диаметру, т.е. 50 мм, и при изготовлении образца фиксируется мелкими кернами или рисками на боковой поверхности.

Предел упругости Ϭ0.05 можно определить графическим способом на диаграмме деформации в координатах Р - ∆ℓ. Для этого нужно знать масштаб оси деформаций диаграммы (М). На начальном участке диаграммы деформации (Рис.11.26) откладываем в мм размер, равный 50х0.05% х М (отрезок ОЕ), и проводим линию ЕР, параллельную упругому участку ОА. Координата точки Р на оси ординат соответствует нагрузке Р0.05. Предел упругости Ϭ0.05 определяют по формуле:

|

|

|

Ϭ0.05 = Р0.05 / F 0 ,

где F 0 - площадь первоначального сечения рабочей части образца. Масштаб М можно рассчитать по диаграмме. Для этого необходимо измерить на испытанном образце абсолютное удлинение ∆ℓ и определить на диаграмме длину участка, соответствующую ∆ℓ. Разделив эту длину на ∆ℓ, получаем величину масштаба М.

где F 0 - площадь первоначального сечения рабочей части образца. Масштаб М можно рассчитать по диаграмме. Для этого необходимо измерить на испытанном образце абсолютное удлинение ∆ℓ и определить на диаграмме длину участка, соответствующую ∆ℓ. Разделив эту длину на ∆ℓ, получаем величину масштаба М.

3. Предел текучести ϬТ. Различают физический и условный предел текучести. Физический предел текучести определяют на материалах, диаграммы растяжения которых имеют ярко выраженные зуб и площадку текучести (Кривые 2 и 3 на рис.11.27). На таких материалах определяют: Верхний предел текучести ϬТВ – напряжение, соответствующее верхнему пику нагрузки до начала текучести образца. Нижний предел текучести ϬТН – напряжение, при котором образец деформируется без заметного увеличения нагрузки.

3. Предел текучести ϬТ. Различают физический и условный предел текучести. Физический предел текучести определяют на материалах, диаграммы растяжения которых имеют ярко выраженные зуб и площадку текучести (Кривые 2 и 3 на рис.11.27). На таких материалах определяют: Верхний предел текучести ϬТВ – напряжение, соответствующее верхнему пику нагрузки до начала текучести образца. Нижний предел текучести ϬТН – напряжение, при котором образец деформируется без заметного увеличения нагрузки.

Большинство диаграмм деформации конструкционных сталей и других технических материалов не имеют ярко выраженной площадки текучести. Для них определяют условный предел текучести Ϭ0.2 – напряжение, при котором остаточное удлинение достигает 0.2% длины рабочей части участка между кернами. Ϭ0.2 можно определить графически (Рис.11.28) по той же методике, что и для предела упругости Ϭ0.05. При этом условный предел текучести определяется по формуле:

|

|

|

Ϭ0.2 = Р0.2 / F 0.

Ϭ0.2 = Р0.2 / F 0.

4. Модуль упругости – физическое свойство материала, характеризующее его упругие свойства. Различают модуль упругости при растяжении - Е и модуль упругости при сдвиге - G. Так как модуль упругости при растяжении Е – это фактически приращение напряжения к соответствующему удлинению в пределах упругой области, то его можно определить графически на диаграмме деформации. При этом Е определяют по формуле:

Е = ∆Рх ℓ0 /∆ℓср х F 0,

где ∆Р– приращение нагрузки на линейном участке диаграммы, ℓ0 – начальная расчетная длина образца (50 мм), ∆ℓср – приращение удлинения (с учетом масштаба М), F 0 - площадь первоначального сечения рабочей части образца.

Измерения осуществляют по начальному участку кривой деформации, записанной с помощью электронных измерителей силы и деформации следующим образом:

Измерения осуществляют по начальному участку кривой деформации, записанной с помощью электронных измерителей силы и деформации следующим образом:

- Вначале к образцу прикладывают нагрузку Р0, равную 10-15% значения P пц (Рис. 11.25).

- Затем на образец устанавливают тензометр (Рис.11.29), острые кромки которого фиксируют базу (керны или риски).

- Затем на образец устанавливают тензометр (Рис.11.29), острые кромки которого фиксируют базу (керны или риски).

- Проводят ступенчатое нагружение с равными долями нагрузки ∆Р (размер ступени – 5-10% P пц ) до 70-80% значения P пц.

- Определяют среднюю величину приращения удлинения (∆ℓср) на ступень нагружения (∆Р).

- Проводят расчет по вышеприведенной формуле.

Пример расчета модуля упругости при растяжении Е приведен в приложении 6 ГОСТ 1497-84. Оценку величины модуля упругости с помощью вышеприведенной формулы можно осуществить по произвольному отрезку начального участка машинной кривой растяжения, зная масштаб по осям и значения ℓ0 и F 0.

5. Предел прочности (временное сопротивление) – ϬВ – напряжение, соответствующее наибольшей нагрузке Р max, предшествующей разрыва образца. Временное сопротивление вычисляют по формуле:

ϬВ = Р max / F 0.

При испытаниях на растяжение можно определить не только характеристики прочности но и пластичность. Характеристиками пластичности являются относительное удлинение δ и относительное сужение ψ.

6. Относительное удлинение (после разрыва) δ – это характеристика пластичности материала, равная отношению удлинения в момент разрушения к начальной расчетной длине образца, выраженная в процентах. Относительное удлинение определяется по формуле:

δ = [(ℓк - ℓ0) / ℓ0] х 100 (%),

где ℓк – длина расчетной части образца (между кернами) в момент разрушения.

7. Относительное сужение (после разрыва) ψ - это отношение разницы между площадью первоначального сечения образца F 0 и площадью его минимального сечения в момент разрушения (в шейке) F к к площади первоначального сечения образца F 0, выраженная в процентах. Относительное удлинение определяется по формуле:

ψ = [( F 0 - F к ) / F 0 ] х 100 (%).

8. Истинное сопротивление разрушению S к – определяется путем деления нагрузки,

действовавшей непосредственно перед разрывом образца Рк на площадь сечения в шейке F к. Истинное сопротивление разрушению S к характеризует максимальное напряжений в соответствии с диаграммой истинных напряжений.

9. Расчет энергии упругой и пластической деформации осуществляется путем подсчета площадей, расположенных под кривой растяжения (т.е. в координатах Р - ∆ℓ). Этот расчет можно провести для любого момента в процессе разрушения. Упругая энергия Аупр , накопленная в образце, определяется как площадь треугольника между вертикалью из заданной точки и линией, идущей из той же точки параллельно линии нагружения (Рис.11.8). Энергия, затраченная на пластическую деформацию и упрочнение в процессе растяжения Апл, располагается под кривой растяжения слева от этого треугольника. Вся площадь под кривой растяжения в координатах Р - ∆ℓ (за исключением упругой энергии, высвобождаемой в момент окончательного разрушения - в точке С на рис. 11.24а) характеризует механическую вязкость гладкого цилиндрического образца при одноосном растяжении.

Порядок выполнения работы

1. Описать механизмы упругой и пластической деформации. Указать, от чего зависит реальная прочность металла, что происходит в процессе пластической деформации и разрушения образца (выполняется студентом в процессе подготовки к лабораторной работе).

2. Зарисовать принципиальную схему машины для испытания образцов на растяжения. Объяснить, как крепятся образцы, как осуществляется измерение нагрузки и удлинения в процессе испытания.

3. Произвести измерение параметров испытанного образца и занести данные в таблицу 11.1. По чертежам и таблице, приведенным в приложении 1, определить типоразмеры образца, предложенного преподавателем для выполнения работы. Сфотографировать его общий вид и характер излома. Характер излома сравнить с приведенным в приложении 3.

4. Скопировать на миллиметровой бумаге предложенную для анализа машинную кривую растяжения испытанного образца. Установить масштаб кривой растяжения по верти-

кальной и горизонтальной оси.

5. Рассчитать упругую энергию, накопленную в образце, и энергию, затраченную на пластическую деформацию и упрочнение, в произвольной точке кривой растяжения, указанной преподавателем, и заштриховать соответствующие участки.

6. Определить графически предел пропорциональности, предел упругости, условный предел текучести, предел прочности (временное сопротивление), напряжение в момент разрыва образца, модуль упругости при растяжении. Занести данные в таблицу 11.2.

7. Рассчитать относительное удлинение и относительное сужение образца, а также абсолютное и относительное удлинение в точках, соответствующих пределу пропорциональности, пределу упругости, условному пределу текучести, пределу прочности. Занести данные в таблицу 11.2.

8. Построить по полученным точкам на миллиметровой бумаге диаграмму деформирования образца в координатах напряжение–относительная деформация. Указать масштаб по вертикальной и горизонтальной оси.

9. Рассчитать истинное сопротивление разрыву образца.

10. Составить отчет по работе.

Содержание отчета

- Цель работы.

- Краткие теоретические сведения по цели работы.

- Используемые материалы, методики и оборудование.

- Машинная кривая растяжения предложенного образца.

- Фотографии образца в разных положениях.

- Процедуры расчетов характеристик и параметров по пп. 5, 6, 7, 9.

- Таблица с результатами замеров и расчетов.

- Диаграмму деформирования, построенную по рассчитанным точкам.

- Выводы по работе, в т.ч. характеристика свойств исследованной стали и ее сравнение с результатами, полученными другими подгруппами.

Контрольные вопросы

1. Какие изменения формы тела вызывают нормальные и касательные напряжения?

2. Как отличить упругую деформацию от пластической?

3. Какие механизмы пластической деформации Вы знаете?

4. Как изменяется структура металла в результате пластической деформации?

5. Как определить степень деформации?

6. Как изменяются свойства металла при наклепе?

7. В чем заключается диффузионный механизм деформации и в каких условиях он

реализуется?

8. Что такое двойникование и в каких условиях оно происходит?

9. Как ориентированы нормальные и касательные напряжения при растяжении

цилиндрического образца?

10.Чем отличается кривая растяжения образца от диаграммы деформирования?

11.Почему σ0.2 называется условным пределом текучести?

12.Что больше – предел прочности или истинное сопротивление разрыву?

13.Как выглядят кривые растяжения хрупких, пластичных и высокопрочных материалов?

14.Что характеризует площадь под кривой растяжения?

15.Как определить упругую энергию, накопленную в образце в процессе испытания на

растяжение?

16.Чем отличаются условные напряжения от истинных?

17.Чем характеризуется жесткость испытательной машины?

18.По какой характеристике из рассчитанных в лабораторной работе можно судить о

жесткости анализируемой стали?

19.Чем жесткость отличается от податливости?

Список использованной литературы

1. Золотаревский В.С. Механические свойства металлов. М. МИСИС. 1998. 400с.

2. Ю.А. Геллер, А.Г. Рахштадт. Материаловедение. Методы анализа, лабораторные

работы и задачи. М. Металлургия. 1989. 456с.

3. А.И. Самохоцкий, М.Н. Кунявский. Лабораторные работы по металловедению и

термической обработке металлов. М. Машиностроение. 1981. 174с.

4.ГОСТ 1497-84 (ИСО 6892-84). Металлы. Методы испытания на растяжение. М. Изд.

стандартов. 2010. 36с.

5. ГОСТ 9651-84 (ИСО 783-89). Металлы. Методы испытания на растяжение при

повышенных температурах. М. Изд. стандартов. 2001. 7с.

6. ГОСТ 11150-84. Металлы. Методы испытания на растяжение при пониженных

температурах. М. Изд. стандартов. 2001. 8с.

7. В.Ю. Гольцев. Методы механических испытаний и механические свойства

материалов. М. НИЯУ МИФИ. 2012. 227с.

8. Я.Б. Фридман. Механические свойства металлов. Том 2. Механические испытания.

Конструктивная прочность. М. Машиностроение. 1974. 368с.

Приложение 1

|

Типы образцов для растяжения согласно ГОСТ 1497-84

|

Приложение 2

Таблица 11.1. Измеряемые параметры на образце

| Расчетная длина образца ℓ0 , мм | Диаметр рабочей части D 0 , мм | Длина расчетной части в момент разрушения ℓк , мм | Абсолютное удлинение ∆ℓ , мм | Диаметр шейки d к , мм |

Таблица 11.2. Рассчитанные характеристики прочности и пластичности

| Предел пропорциональности σпц, | Предел упругости σ0.05, | Условный предел текучести σ0.2, | Предел прочности σв, | Относительное удлинение δ, % | Относительное сужение ψ, % | Истинное сопротивление разрыву Sк, | Модуль упругости Е, |

Приложение 3

Изломы разрывных образцов

Для поверхности изломов образцов, испытанных на растяжение, характерны три зоны:

1) волокнистая зона;

2) радиальная зона;

3) зона среза.

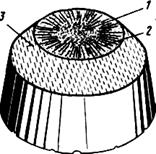

Эти три зоны схематически показаны на рис. 11.30.

Изломы, имеющие только одну зону, образуются при условии лишь очень большой вязкости или хрупкости.

Рис. 11.30 Схематическое изображение зон типичного излома, образующегося при растяжении цилиндрического гладкого образца. Поверхности волокнистой и радиальной зон обычно перпендикулярны к оси растяжения. Поверхность зоны среза всегда находится под углом ~49˚ к оси растяжения: 1 – волокнистая зона; 2 – радиальная зона; 3 – зона среза

На большинстве поверхностей излома различаются две или все три зоны в одной из следующих последовательностей:

1) волокнистая зона и зона среза (рис. 11.31);

2) волокнистая и радиальная зоны и зона среза (рис. 11.32);

3) радиальная зона и зона среза (рис. 11.33).

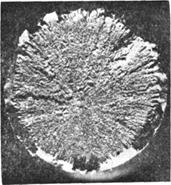

Рис. 11.31 Излом образца стали 40ХН2МА после испытания на растяжение при 120˚С.

Состоит из волокнистой зоны и зоны среза. Структура стали – отпущенный мартенсит; твердость НRC 46. Излом начался в центре волокнистой зоны, которая имеет четкую границу, очерчивающую эту зону по периферии. Внешнее кольцо – зона среза (кратность увеличения – 11 раз).

а б

Рис. 11.32 Поверхность изломов двух образцов из стали 40ХН2МА с различной структурой после испытания на растяжение.

На обоих изломах имеются волокнистая и радиальная зоны, а также зона среза (кратность увеличения – 13 раз): а – сталь имела перлитную структуру, твердость НRC 15, предел текучести 483 МПа; центральная зона – волокнистая без какой-либо преимущественной ориентировки; в зоне, окружающей центральную и ограниченной снаружи зоной среза, имеются радиальные рубцы; б – сталь имела структуру, соответствующую закалке и высокому отпуску на твердость НRC 28; внутренняя волокнистая зона очерчена четкой округлой границей; промежуточная зона имеет грубые радиальные рубцы; внешнее кольцо – зона среза

Волокнистая зона. Эта зона отвечает области медленного роста трещины. Она расположена в центре излома и окружает очаг разрушения, который обычно находится на оси растяжения или рядом с ней. Эта зона состоит из области случайно расположенных волокон (рис. 11.32, а) или из серий тонких круговых борозд (рис. 11.31 и 11.32, б).

Рис. 11.33 Излом образца стали 40ХН2МА после испытания на растяжение при температуре - 196˚С.

Состоит из радиальной зоны и зоны среза. Структура стали –отпущенный мартенсит. Твердость НRC 35. Волокнистая зона отсутствует. Радиальные рубцы занимают почти всю площадь излома, за исключением узкой зоны среза (кратность увеличения – 12 раз).

Очаг излома расположен в центре волокнистой зоны. Обычно различить его можно по несплошности – часто по включению или скоплению включений. Изредка их можно видеть при малом увеличении (кратность увеличения – приблизительно в 5 раз) в вершине конуса.

Борозды расположены перпендикулярно к направлению распространения трещины – от очага к периферии образца. Область случайно расположенных волокон типична для железа промышленной чистоты и обычных углеродистых сталей. Круговые борозды наиболее часто наблюдаются в изломах низколегированных сталей, титановых сплавов и других металлов промышленной чистоты. Эти признаки присущи стабильным субкритическим трещинам, распространение которых требует затраты относительно высокой энергии. Фрактографическое исследование стали 4340 показало, что при различных уровнях прочности и температурах испытаний распространение трещины в волокнистой зоне происходит в результате слияния микропор (при разрушении перемычек между ними). Это можно видеть только при очень больших увеличениях, получаемых с помощью оптического микроскопа.

Радиальная зона. При переходе трещины от медленного роста к быстрому или нестабильному ее распространению образуются радиальные рубцы, которые совпадают с общим направлением распространения трещины. Эти расходящиеся рубцы начинаются либо от периферии волокнистой зоны (рис. 11.32), либо при отсутствии этой зоны (т. е. при непосредственном нестабильном распространении трещины) – от самого очага излома (рис. 11.33). Точкой, в которой сходятся радиальные рубцы, является очаг излома. Эти рубцы могут быть тонкими или грубыми в зависимости от микроструктуры материала или температуры испытания. В высокопрочных сталях со структурой отпущенного мартенсита радиальные рубцы на поверхностях излома тонкие. Наоборот, изломы сталей средней прочности с мартенситными структурами имеют грубые радиальные рубцы, когда эти стали разрушены при комнатной или близкой к ней температуре. При снижении температуры испытания радиальные рубцы на поверхности излома тех же сталей резко изменяются: они становятся тонкими.

Грубые радиальные рубцы на изломах сталей (наблюдаемые в относительно узком температурном интервале) являются элементами сдвига, иногда называются радиальным сдвигом. Вдоль борозд или гребней этих радиально сдвинутых элементов можно наблюдать продольные расщепления. Эти расщепления могут быть вызваны высокими нормальными растягивающими напряжениями в результате разделения радиальных поверхностей вдоль плоскости максимального сдвига.

Тонкие радиальные рубцы не свидетельствуют о сдвиговом механизме разрушения. Считается, что тонкие радиальные рубцы на поверхностях излома стали 4340 указывают, главным образом, на наличие квазискола или межзеренного излома, или того и другого одновременно.

Обычно радиальные рубцы на изломах разрывных образцов прямолинейны. Если волокнистая зона мала или отсутствует и если очаг излома находится на значительном расстоянии от оси растяжения, то радиальные рубцы перестают быть прямолинейными и искривляются по направлению к свободной поверхности или к зоне среза (рис. 11.34).

Рис. 11.34 Поверхность излома разрывного образца стали 40ХН2МА с искривленными радиальными сдвиговыми рубцами.

Испытание на растяжение при комнатной температуре. Структура стали – отпущенный мартенсит. Твердость НRC 28(кратность увеличения – 14 раз).

Так как линии на поверхности излома связаны с деформацией и распространением трещины, их внешний вид существенно зависит от вязкости металла. Внешние условия, которые влияют на вязкость (например, температура), оказывают воздействие также и на объем вовлеченного в деформацию металла. Когда этот объем уменьшается, радиальные рубцы становятся менее рельефными. Для очень хрупкого металла величина деформации весьма мала, и трещина проходит по плоскостям скола в направлениях, определяемых структурой каждого отдельного зерна. В этих случаях трещина распространяется путем скола или межзеренного разрушения либо по обоим механизмам.

Если металл имеет достаточно крупнозернистое строение, то отдельные детали рельефа излома могут быть идентифицированы макроскопически. Если металл имеет мелкозернистое строение, то детали, необходимые для идентификации рельефа, можно наблюдать только при больших увеличениях.

В ряде случаев радиальная зона может составлять полную поверхность излома без макроскопических деталей. Такой внешний вид излома указывает на чрезвычайную хрупкость материала и в зависимости от микроструктуры, содержания углерода и величины зерна может возникать при очень низких температурах у некоторых низколегированных сталей, при несколько более высоких температурах ‑ у простых углеродистых сталей и при комнатной температуре может проявляться у некоторых жаропрочных сплавов.

Зона среза. Следующая зона, образующаяся при разрушении, ‑ зона среза. Она состоит из ровного кольцеобразного участка, смежного со свободной поверхностью образца. В общем, величина зоны среза зависит от напряженного состояния и свойств металла. Возможны четыре типа образования зон среза, три из которых переходные, а именно:

1) зона среза;

2) волокнистая зона, переходящая в зону среза;

3) волокнистая зона, переходящая в радиальную зону, которая в свою очередь переходит в зону среза;

4) радиальная зона, переходящая в зону среза.

Каждый из этих типов может быть получен при использовании образца определенного диаметра, имея в виду, что при изменении диаметра образца изменяется напряженное состояние. При этом ширина зоны среза обычно не изменяется, но сильно меняется ее доля по отношению к общей площади излома (в процентах). Внешние условия при разрушении влияют таким образом, что с уменьшением вязкости снижается доля зоны среза в изломе любого из трех переходных типов, описанных выше.

Отсутствие зоны среза при испытании гладких образцов возможно только в ограниченном числе случаев перехода в зону среза от радиальной зоны и только когда металл находится в чрезвычайно хрупком состоянии.

Тема № 12

Дата добавления: 2019-01-14; просмотров: 454; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!