ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК ПРОЧНОСТИ И ПЛАСТИЧНОСТИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ПРИ КРАТКОВРЕМЕННЫХ ИСПЫТАНИЯХ НА РАСТЯЖЕНИЕ

Цель работы: Изучить устройство и принцип действия испытательных машин, методикой проведения испытаний на растяжение по ГОСТ 1497-84. Научиться определять характеристики прочности и пластичности конструкционных сталей по имеющимся образцам после проведения испытаний и диаграммам растяжения этих образцов.

Оборудование и материалы: разрывная машина Р-10; стереомикроскоп МБС-9, инструментальный микроскоп; набор образцов различных сталей после проведения испытаний на растяжение; исходные (машинные) диаграммы растяжения образцов в электронном виде, полученные на испытательной машине с электронным силоизмерителем; штангенциркуль; персональный компьютер для обработки и распечатки диаграмм; миллиметровая бумага для построения диаграмм деформации в координатах напряжение – относительное удлинение.

Задания: Ознакомиться с работой испытательных машин; ознакомиться с типами образцов для испытаний по ГОСТ 1497-84 на растяжение; ознакомиться с типами диаграмм деформации образцов при растяжении и с характерными точками на этих диаграммах; выяснить, как определять характеристики механических свойств при испытаниях на растяжение; на полученных у преподавателя образцах измерить длину рабочей части, диаметр образца в шейке и зоне равномерной деформации; на машинных диаграммах измерить и рассчитать характерные нагрузки и удлинения; рассчитать: предел упругости Ϭ0.05, условный предел текучести Ϭ0.2, модуль упругости при растяжении – Е, предел прочности (временное сопротивление) – ϬВ, относительное удлинение (после разрыва) δ, относительное сужение (после разрыва) ψ; построить диаграммы растяжения в координатах Ϭ – ε.

|

|

|

Основные сведения.

Наличие металлической связи придает металлам способность к пластической деформации и возможности упрочняться в процессе пластической деформации. Деформация происходит при приложении к материалу напряжений (нагрузок). Деформация – это изменение формы или размеров тела под действием внешних сил или физико-химических процессов, протекающих в самом теле (перепад температур, фазовые превращения и т.п.). При деформации происходит смещение атомов из положений равновесия. Свойства недеформированного и деформированного металла различны.

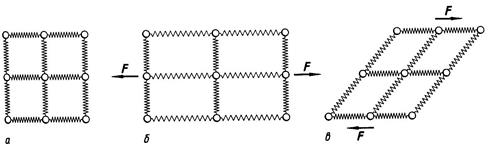

Появление нагрузок вызывает образование в теле двух типов напряжений: нормальных и касательных. Нормальные напряжения приводят к увеличению или уменьшению расстояний между атомами в направлении действия нагрузки (Рис.11.1б). Касательные напряжения изменяют угол между плоскостями в кристаллической решетке (Рис.11.1в).

Рис. 11.1. Схематическое изображение упругой деформации согласно пружинной модели кристаллической решетки: а – равновесие - механических напряжений нет; б – изменение расстояния между атомами под действием нормальных растягивающих напряжений; в - изменение угла между атомными плоскостями под действием касательных напряжений; г – упругие искажения под совместным действием нормальных и касательных напряжений.

|

|

|

Различают упругую и пластическую деформацию. Упругой называют деформацию, влияние которой на форму, структуру и свойства тела после снятия нагрузки исчезает и она не вызывает остаточных изменений в структуре и свойствах металла. Упругую деформацию могут вызывать как нормальные, так и касательные напряжения. Плоскость действия касательных напряжений расположена под некоторым углом φ к направлению действия нормальных напряжений Ϭ. При одноосном растяжении (Рис. 11.2) этот угол близок к 450. При других способах приложения нагрузки этот угол меняется.

Различают упругую и пластическую деформацию. Упругой называют деформацию, влияние которой на форму, структуру и свойства тела после снятия нагрузки исчезает и она не вызывает остаточных изменений в структуре и свойствах металла. Упругую деформацию могут вызывать как нормальные, так и касательные напряжения. Плоскость действия касательных напряжений расположена под некоторым углом φ к направлению действия нормальных напряжений Ϭ. При одноосном растяжении (Рис. 11.2) этот угол близок к 450. При других способах приложения нагрузки этот угол меняется.

При росте касательных напряжений τ выше определенного предела (предел текучести Ϭт, см. рис.11.8) деформация становится необратимой и в металле могут появляться остаточные деформации. Такое свойство называется пластичностью. Чаще всего пластическая деформация осуществляется путем сдвига в направлении действия касательных напряжений. На боковой поверхности плоского образца такой вид деформации выражен в виде параллельных полос (Рис.11.3), называемых линиями скольжения, а в месте их пересечения линиями скольжения образуются ступеньки. Этот вид пластической деформации называется скольжением. При снятии нагрузки основная часть упругой составляющей деформации исчезает (т.е. кристаллическая решетка возвращается в

При росте касательных напряжений τ выше определенного предела (предел текучести Ϭт, см. рис.11.8) деформация становится необратимой и в металле могут появляться остаточные деформации. Такое свойство называется пластичностью. Чаще всего пластическая деформация осуществляется путем сдвига в направлении действия касательных напряжений. На боковой поверхности плоского образца такой вид деформации выражен в виде параллельных полос (Рис.11.3), называемых линиями скольжения, а в месте их пересечения линиями скольжения образуются ступеньки. Этот вид пластической деформации называется скольжением. При снятии нагрузки основная часть упругой составляющей деформации исчезает (т.е. кристаллическая решетка возвращается в  положение а на рис.11.1), в то время как пластическая деформация (необратимые изменения формы в виде линий скольжения, сохраняются. При пластической деформации необратимо изменяется структура металла, а следовательно, и его свойства. В поликристаллических материалах пластическая деформация происходит, в основном, внутри кристаллитов

положение а на рис.11.1), в то время как пластическая деформация (необратимые изменения формы в виде линий скольжения, сохраняются. При пластической деформации необратимо изменяется структура металла, а следовательно, и его свойства. В поликристаллических материалах пластическая деформация происходит, в основном, внутри кристаллитов  (внутризеренная). В оптическом микроскопе внутри зерен можно выявить линии скольжения, распространяющиеся от одной до другой его границы (Рис.11.4). При образовании линий скольжения происходит изменение формы зерен и смещение границ.

(внутризеренная). В оптическом микроскопе внутри зерен можно выявить линии скольжения, распространяющиеся от одной до другой его границы (Рис.11.4). При образовании линий скольжения происходит изменение формы зерен и смещение границ.

|

|

|

Механизм образования линий скольжения внутри кристаллов описывается путем перемещения линейных дефектов кристаллического строения – дислокаций. Скольжение при этом осуществляется путем перемещения краевых дислокаций под действием касательных напряжений по плоскостям скольжения. Это плоскости с наиболее плотно расположенными атомами. Перемещение линии дислокации по плоскости скольжения происходит скачками путем разрыва одних связей (левый ряд; рис.11.5а) в вершине экстраплоскости (вертикальная полуплоскость над линией дислокации) и восстановления других (правый ряд; рис.11.5б), в результате чего дислокация перемещается на одно межатомное расстояние в направлении действия касательных напряжений. В результате такого последовательного перемещения дислокации осуществляется сдвиг верхней части кристалла относительно нижней с конечным образованием на его поверхности ступеньки (Рис.11.5в).

Механизм образования линий скольжения внутри кристаллов описывается путем перемещения линейных дефектов кристаллического строения – дислокаций. Скольжение при этом осуществляется путем перемещения краевых дислокаций под действием касательных напряжений по плоскостям скольжения. Это плоскости с наиболее плотно расположенными атомами. Перемещение линии дислокации по плоскости скольжения происходит скачками путем разрыва одних связей (левый ряд; рис.11.5а) в вершине экстраплоскости (вертикальная полуплоскость над линией дислокации) и восстановления других (правый ряд; рис.11.5б), в результате чего дислокация перемещается на одно межатомное расстояние в направлении действия касательных напряжений. В результате такого последовательного перемещения дислокации осуществляется сдвиг верхней части кристалла относительно нижней с конечным образованием на его поверхности ступеньки (Рис.11.5в).

|

|

|

В различных кристаллических решетках металлов пластическая деформация осуществляется по-разному. В них различаются кристаллографические плоскости и направления скольжения (Табл. 11.1). В ГЦК-металлах дислокации перемещаются легко и с большими скоростями, в то время как в ОЦК-металлах их перемещение определяется скоростью приложения нагрузки. Это связано с тем, что ГЦК-решетка – плотноупакованная. В ней расстояние между наиболее плотноупакованными плоскостями (Рис.11.6а) меньше, чем в ОЦК-решетке (Рис. 11.6б). В результате, энергия, требующаяся для перемещения атомов внутри одной кристаллической плоскости в соседнее положение в плоскости параллельной другой (Рис.11.7), значительно меньше и, поэтому, скольжение в ГЦК-

В различных кристаллических решетках металлов пластическая деформация осуществляется по-разному. В них различаются кристаллографические плоскости и направления скольжения (Табл. 11.1). В ГЦК-металлах дислокации перемещаются легко и с большими скоростями, в то время как в ОЦК-металлах их перемещение определяется скоростью приложения нагрузки. Это связано с тем, что ГЦК-решетка – плотноупакованная. В ней расстояние между наиболее плотноупакованными плоскостями (Рис.11.6а) меньше, чем в ОЦК-решетке (Рис. 11.6б). В результате, энергия, требующаяся для перемещения атомов внутри одной кристаллической плоскости в соседнее положение в плоскости параллельной другой (Рис.11.7), значительно меньше и, поэтому, скольжение в ГЦК-

|

металлах осу

|

ществляется значительно легче. Это же в полной мере относится и к скольжению в ГПУ-металлах (если они не охрупчены в результате вязко-хрупкого

перехода), т.к. они так же, как и

перехода), т.к. они так же, как и  ГЦК-металлы, являются плотноупакованными.

ГЦК-металлы, являются плотноупакованными.

Касательное напряжение τмах, необходимое для смещения атомов в плоскости скольжения на одно межатомное расстояние b , определяется выражением:

Касательное напряжение τмах, необходимое для смещения атомов в плоскости скольжения на одно межатомное расстояние b , определяется выражением:

τмах = G /2π х b / d,

где G- модуль сдвига, а d – параметр решетки. Таким образом, напряжения, необходимые для скольжения, определяются характеристиками кристаллической решетки и имеют огромную величину, сопоставимую с величиной модуля сдвига в металле, и на порядки выше их технической прочности. Наличие дислокаций и их перемещение по рассмотренному выше механизму резко снижает величину напряжений, необходимых для осуществления скольжения.

Фактически, пластическая деформация, заключающаяся в перемещении дислокаций, – это реакция металла на рост внутренних напряжений (или упругой энергии), приводящая к их релаксации (снижению). При достижении нагрузки PT (Рис.11.8) упругая энергия, соответствующая касательным напряжениям (Рис.11.1в), становится достаточной для перемещения дислокаций. Если подвод упругой энергии к образцу продолжается, она

Фактически, пластическая деформация, заключающаяся в перемещении дислокаций, – это реакция металла на рост внутренних напряжений (или упругой энергии), приводящая к их релаксации (снижению). При достижении нагрузки PT (Рис.11.8) упругая энергия, соответствующая касательным напряжениям (Рис.11.1в), становится достаточной для перемещения дислокаций. Если подвод упругой энергии к образцу продолжается, она  будет расходоваться на пластическую деформацию и упрочнение. Эти потери энергии являются необратимыми и равны площади под криволинейной частью кривой деформации. Для точки PM – это площадь фигуры 02 PMPT. (Рис.11.8). В поликристаллических металлах деформация происходит неравномерно. Это вызвано различной ориентировкой кристаллитов относительно наибо

будет расходоваться на пластическую деформацию и упрочнение. Эти потери энергии являются необратимыми и равны площади под криволинейной частью кривой деформации. Для точки PM – это площадь фигуры 02 PMPT. (Рис.11.8). В поликристаллических металлах деформация происходит неравномерно. Это вызвано различной ориентировкой кристаллитов относительно наибо  лее благоприятных для скольжения плоскостей. В первую очередь начинают действовать наиболее легко инициируемые плоскости скольжения. Наличие границ зерен и других дефектов кристаллического строения, например неметаллических включений, вызывает затруднения в перемещении дислокаций, увеличение их плотности, локальный рост внутренних напряжений и искажений решетки.

лее благоприятных для скольжения плоскостей. В первую очередь начинают действовать наиболее легко инициируемые плоскости скольжения. Наличие границ зерен и других дефектов кристаллического строения, например неметаллических включений, вызывает затруднения в перемещении дислокаций, увеличение их плотности, локальный рост внутренних напряжений и искажений решетки.

Для продолжения деформации требуется, чтобы внешний или внутренний источник подвода упругой энергии (например, испытательная машина) продолжал действовать. В этом случае деформация будет продолжаться, если нет – деформация остановится. При возрастании степени деформации могут вступать в действие вторичные плоскости скольжения, расположенные под другим углом. Их инициация требует большего уровня упругой энергии. Перемещающиеся по этим новым плоскостям дислокации пересекаются с ранее образованными. В результате деформация еще более затрудняется и, таким образом, происходит упрочнение – наклеп, который осуществляется при росте нагрузки от PT до PM (Рис.11.8). Плотность дислокаций в исходном (недеформированном) металле составляет около 106 см-2, в сильнодеформированном - она достигает 1012 см-2. Запас упругой энергии, необходимой для продолжения деформации, легко определяется при механических испытаниях.

Механические свойства холоднодеформированного металла зависят от степени пластической деформации (наклепа). При наклепе сильно меняется внутреннее строение – появляются упругие искажения кристаллической решетки, растет число вакансий, перераспределяются внедренные атомы углерода и азота. Меняются физические свойства, например, растет электросопротивление.

При деформации поликристалла отдельные кристаллиты (зерна) меняют свою форму (вытягиваются) и разворачиваются вдоль направления действия внешних сил (Рис.11.9). При большой степени пластической деформации они стремятся принять одну кристаллографическую ориентацию, называемую, текстурой. Такие изменения происходят постепенно, по мере увеличения степени деформации. Характер микроструктуры металла при разных степенях деформации различается. Свойства деформированного металла становятся анизотропными – различными в разных направлениях.

При деформации поликристалла отдельные кристаллиты (зерна) меняют свою форму (вытягиваются) и разворачиваются вдоль направления действия внешних сил (Рис.11.9). При большой степени пластической деформации они стремятся принять одну кристаллографическую ориентацию, называемую, текстурой. Такие изменения происходят постепенно, по мере увеличения степени деформации. Характер микроструктуры металла при разных степенях деформации различается. Свойства деформированного металла становятся анизотропными – различными в разных направлениях.

Деформация при повышенных температурах. При изменении температуры испытаний (Тисп) меняется механизм пластической деформации. Рассмотренный выше механизм деформации, связанный с перемещением и взаимодействием дислокация, распространен в среднем интервале температур. При высоких температурах превалирует диффузионный механизм, связанный с существенным ростом числа вакансий и увеличением подвижности точечных дефектов. Здесь основную роль играет термическая активация, контролирующая характер перескока атомов из одного положения в другое. Диффузия способствует перемещению дислокаций путем «переползания», которое невозможно при более низких температурах. Кроме того часть дислокаций «аннигилирует», т.е. взаимно уничтожается. Вследствие этих эффектов пластичность повышается, а прочность снижается. При высоких температурах ослабевают межатомные связи, уменьшается модуль упругости.

Деформация при повышенных температурах. При изменении температуры испытаний (Тисп) меняется механизм пластической деформации. Рассмотренный выше механизм деформации, связанный с перемещением и взаимодействием дислокация, распространен в среднем интервале температур. При высоких температурах превалирует диффузионный механизм, связанный с существенным ростом числа вакансий и увеличением подвижности точечных дефектов. Здесь основную роль играет термическая активация, контролирующая характер перескока атомов из одного положения в другое. Диффузия способствует перемещению дислокаций путем «переползания», которое невозможно при более низких температурах. Кроме того часть дислокаций «аннигилирует», т.е. взаимно уничтожается. Вследствие этих эффектов пластичность повышается, а прочность снижается. При высоких температурах ослабевают межатомные связи, уменьшается модуль упругости.

При наиболее высоких температурах деформация может осуществляться исключительно путем диффузии. Согласно Набарро и Херрингу в упруго деформированном металле материал за счет диффузии перетекает из области, подверженной сжатию, в область подверженную растяжению (Рис. 11.10). Поток атомов из сжатых областей к растянутым соответствует потоку вакансий в обратном направлении, т.е. к сжатым областям из растянутых.

При наиболее высоких температурах деформация может осуществляться исключительно путем диффузии. Согласно Набарро и Херрингу в упруго деформированном металле материал за счет диффузии перетекает из области, подверженной сжатию, в область подверженную растяжению (Рис. 11.10). Поток атомов из сжатых областей к растянутым соответствует потоку вакансий в обратном направлении, т.е. к сжатым областям из растянутых.

Диффузионный дрейф атомов пропорционален движущей силе, т.е. нагрузке. Перенос материала не обязательно происходит через объем. Так, в мелкозернистых материалах даже при не очень высокой температуре скорость транспортировки атомов по межзеренным границам (Рис.11.11) может превышать скорость объемной диффузии и вносить преобладающий вклад в деформацию. Эти эффекты, в основном, связывают со случаями очень малых скоростей де  формации – при ползучести. Однако, в зависимости от внешних условий (температура, скорость деформации, адиабатичность условий и ограниченность зоны деформации) и свойств материала (модуль сдвига, коэффициент диффузии, размер зерен) диффузионный механизм деформации может

формации – при ползучести. Однако, в зависимости от внешних условий (температура, скорость деформации, адиабатичность условий и ограниченность зоны деформации) и свойств материала (модуль сдвига, коэффициент диффузии, размер зерен) диффузионный механизм деформации может  проявляться и в других случаях: перемычки между ямками при вязком разрушении, зоны адиабатического сдвига при высокоскоростном нагружении и др.

проявляться и в других случаях: перемычки между ямками при вязком разрушении, зоны адиабатического сдвига при высокоскоростном нагружении и др.

На рис.11.12 показаны экспериментальные данные по температурной зависимости предела текучести ряда металлов (в основном ОЦК). Из рисунка следует, что при повышении температуры сопротивление деформация значительно уменьшается. Приведенные данные соответствуют среднему интервалу температур, где действует дислокационный механизм деформации. Уже здесь сопротивление деформации невелико и соответствует приведенным выше рассуждениям. Для сравнения приведены данные для ГЦК-металла – никеля, для которого характерно низкое сопротивление деформации и его плавное снижение с ростом температур, что свойственно всем металлам и сплавом с такой кристаллической решеткой.

На рис.11.12 показаны экспериментальные данные по температурной зависимости предела текучести ряда металлов (в основном ОЦК). Из рисунка следует, что при повышении температуры сопротивление деформация значительно уменьшается. Приведенные данные соответствуют среднему интервалу температур, где действует дислокационный механизм деформации. Уже здесь сопротивление деформации невелико и соответствует приведенным выше рассуждениям. Для сравнения приведены данные для ГЦК-металла – никеля, для которого характерно низкое сопротивление деформации и его плавное снижение с ростом температур, что свойственно всем металлам и сплавом с такой кристаллической решеткой.

Деформация при пониженных температурах. Кристаллографическое скольжение – наиболее важный и преобладающий механизм деформации в металлических материалах. Однако, существуют и другие механизмы. Для высоких температур – это термически активируемые диффузионные процессы перемещения точечных дефектов. Для низких температур – это механические двойникование.

Деформация при пониженных температурах. Кристаллографическое скольжение – наиболее важный и преобладающий механизм деформации в металлических материалах. Однако, существуют и другие механизмы. Для высоких температур – это термически активируемые диффузионные процессы перемещения точечных дефектов. Для низких температур – это механические двойникование.

Двойникование – это деформация сдвига, при которой часть объема кристалла приобретает ориентацию, зеркально симметричную относительно исходного материала (Рис.11.13б). Геометрия механического двойникования характеризуется

когерентной плоскостью двойникования и направлением сдвига. Механическое двойникование – это координированный процесс, который имеет сходные признаки с мартенситным превращением и хрупким разрушением путем скола по плоскостям спайности, характерным для ОЦК и некоторых ГПУ-металлов. Все эти процессы являются бездиффузионными. Процесс двойникования осуществляется со скоростью, близкой к скорости звука в металле. Появление двойника порождает звуковую волну в материале, проявляющуюся как треск (щелчки). На кривой деформации при больших нагрузках появляются зубцы (Рис.11.14). Характерно, что после резкого падения напряжения образуется новый двойник. Это связано с тем, что деформация, связанная с образованием двойника, больше, чем обеспечивает перемещение нагружающего устройства.

когерентной плоскостью двойникования и направлением сдвига. Механическое двойникование – это координированный процесс, который имеет сходные признаки с мартенситным превращением и хрупким разрушением путем скола по плоскостям спайности, характерным для ОЦК и некоторых ГПУ-металлов. Все эти процессы являются бездиффузионными. Процесс двойникования осуществляется со скоростью, близкой к скорости звука в металле. Появление двойника порождает звуковую волну в материале, проявляющуюся как треск (щелчки). На кривой деформации при больших нагрузках появляются зубцы (Рис.11.14). Характерно, что после резкого падения напряжения образуется новый двойник. Это связано с тем, что деформация, связанная с образованием двойника, больше, чем обеспечивает перемещение нагружающего устройства.

Для обеспечения минимума затрат энергии на образование двойников, они должны быть очень тонкими (Рис.11.15). При этом упругие деформации будут минимальны, при условии, что предельные напряжения сдвига будут существенно выше, чем при скольжении. Это можно достигнуть только при низких температурах, при которых предел текучести в ОЦК-металлах резко возрастает (Рис.11.12), при больших скоростях нагружения и при больших степенях деформации. При небольших скоростях нагружения, в основном, будет осуществляться деформация путем скольжения.

Для обеспечения минимума затрат энергии на образование двойников, они должны быть очень тонкими (Рис.11.15). При этом упругие деформации будут минимальны, при условии, что предельные напряжения сдвига будут существенно выше, чем при скольжении. Это можно достигнуть только при низких температурах, при которых предел текучести в ОЦК-металлах резко возрастает (Рис.11.12), при больших скоростях нагружения и при больших степенях деформации. При небольших скоростях нагружения, в основном, будет осуществляться деформация путем скольжения.

В ОЦК-металлах двойникование часто сопровождает хрупкое разрушение сколом по плоскостям спайности. На изломах видны многочисленные выходы двойников на поверхности разрушения в виде трапецеидальных впадин или выступов (Рис.11.16). На рисунке хорошо видно наличие кристаллографической ориентации расположенных под углом к поверхности скола двойниковых пластин.

В ОЦК-металлах двойникование часто сопровождает хрупкое разрушение сколом по плоскостям спайности. На изломах видны многочисленные выходы двойников на поверхности разрушения в виде трапецеидальных впадин или выступов (Рис.11.16). На рисунке хорошо видно наличие кристаллографической ориентации расположенных под углом к поверхности скола двойниковых пластин.

Следует различать деформационные двойники и двойники отжига (рекристаллизационные двойники). Последние образуются при повышенных температурах и не при деформации сдвига, а в связи с нарушением процесса роста зерен при перемещении границ.

Дата добавления: 2019-01-14; просмотров: 454; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!