Конструирование цилиндрических зубчатых колес

1. Конструктивные элементы цилиндрических зубчатых колес

Основные параметры зубчатых колес (диаметр, ширина, модуль, число зубьев и пр.) определены при проектировании передачи. Конструкция колеса и шестерни зависит главным образом от проектных размеров, материала, способа получения заготовки и масштаба производства.

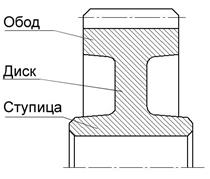

Основные конструктивные элементы колеса – обод, ступица и диск (см. рис. 12).

Рис. 12. Конструктивные элементы зубчатого колеса

Обод воспринимает нагрузку от зубьев и должен быть достаточно прочным и в то же время податливым, чтобы способствовать равномерному распределению нагрузки по длине зуба. Жесткость обода обеспечивает его толщина δ.

Ступица служит для соединения колеса с валом и может быть расположена симметрично, несимметрично относительно обода или равна ширине обода (см. рис. 13). Это определяется технологическими или конструктивными условиями. Длина ступицы l ст должна быть оптимальной, чтобы обеспечить устойчивость колеса на валу в плоскости, перпендикулярной оси вала, прочность шпоночного соединения и получение заготовок ковкой и нарезание шпоночных пазов методом протягивания.

Диск соединяет обод и ступицу. Его толщина с определяется в зависимости от способа изготовления колеса. Иногда в дисках колес выполняют отверстия, которые используют при транспортировке и обработке колес, а при больших размерах и для уменьшения массы. Диски больших литых

|

|

|

колес усиливают ребрами или заменяют спицами. Острые кромки на торцах ступицы и углах обода притупляют фасками f, размеры которых принимают по таблице 4.2.2.

2. Определение формы и размеров конструктивных элементов зубчатых колес в зависимости от их конструктивного исполнения

Форма зубчатых колес в большинстве случаев определяется способом получения заготовки, выбор которого связан с маркой материала, полученными из расчета размерами и типом производства.

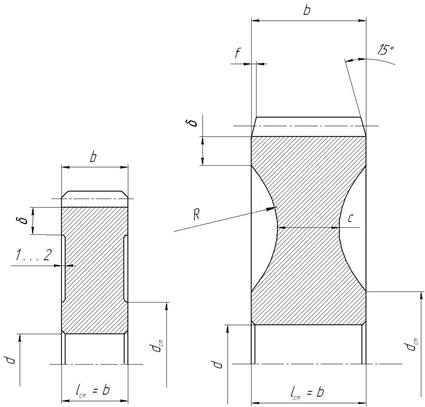

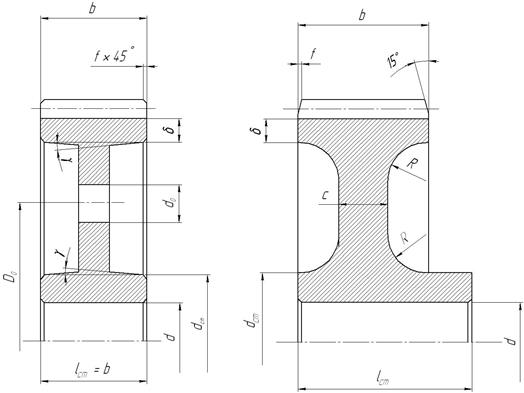

В индивидуальном и мелкосерийном производствах колеса малых размеров с наружным диаметром da < 150…200 мм изготовляют из круглого проката (рис.13, а), а при da > 150…200 мм – из поковок (рис. 13, б).

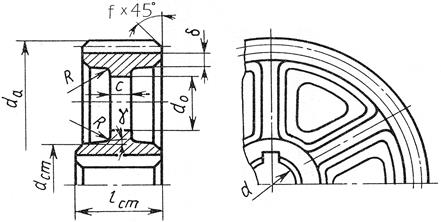

В крупносерийном и массовом производствах заготовки колес небольших и средних размеров (da ≤ 600 мм) получают преимущественно штамповкой в двусторонних подкладных (рис.13, в) или односторонних (рис.13, г) штампах, а больших размеров – литьем (рис.14). Размеры конструктивных элементов зубчатых колес приведены в таблице 4.2.1.

Таблица 4.2.1

Размеры конструктивных элементов зубчатых колес

|

|

|

| Элемент колеса | Параметр | Размер элемента, указанный на рисунке | ||

| Рис. 13 | Рис. 14 | |||

| Cтупица | Диаметр | при шпоночном соединении | dст = (1,5…1,7)d | dст = 1.55d |

| при шлицевом соединении | dст = (1,4…1,5)d | |||

| Длина | при шпоночном соединении | lст = (0,8…1,6)d | lст = (1,0…1,5)d | |

| при шлицевом соединении | lст = (0,8…1,4)d | |||

| Обод | Толщина |

| δ = (2…3)mn ≥ 0,02d | δ = 2,2mn + 0,05b2 |

| Уклон | γ = 5…7˚ | γ ≥ 7˚ | ||

| Диск | Толщина |

| с = (0,2…0,3)b | с = (0,2…0,3)b |

| Радиус скруглений | R = 5…7 мм | R ≥ 10 мм | ||

| Диаметр расположения отверстий | D0 ≈ 0,5(da + d) | - | ||

| Диаметр отверстий | d0 ≈ (D0 - d ст)/(3…4) | d0 ≥ 25 мм, 4…6 отверстий | ||

а) б)

в) г)

Рис. 13. Конструкции цилиндрических зубчатых колес и размеры их основных элементов (заготовка: а – круглый прокат, б, – ковка, в, г – штамповка)

Таблица 4.2.2

Размеры фасок

| Диаметр ступицы или обода, мм | Св. 20 до 30 | Св. 30 до 40 | Св. 40 до 50 | Св. 50 до 80 | Св. 80 до 120 | Св. 120 до 150 | Св. 150 до 250 | Св. 250 до 500 |

| f, мм | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 |

Рис. 14. Конструкция и размеры основных элементов литых зубчатых колес большого диаметра (da > 500 мм)

|

|

|

Для шестерен возможны два конструктивных исполнения: за одно целое (вал-шестерня) и отдельно от него (насадная шестерня).

Если при расчете установлено, что толщина s шестерни между впадиной зуба и пазом для шпонки (шлица) s < 2,5mn (рис. 15), то шестерню выполняют за одно целое с валом (рис.16).

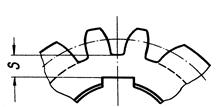

Рис. 15. Схема для обоснования конструкции цилиндрической шестерни

Недостатком монолитной конструкции является необходимость изготовления вала из того же материала, что и шестерни, часто более высококачественного и дорогого, чем требуется. Кроме того, при замене шестерни вследствие износа или поломки зубьев приходится заменять и вал.

а)

б)

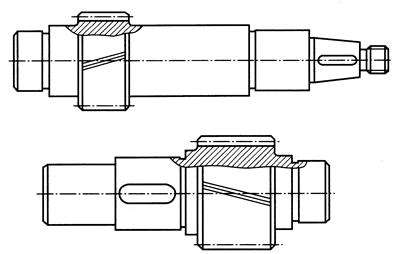

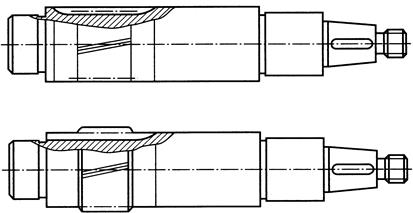

Рис. 16. Конструкции вал-шестерни

Однако вал-шестерня обладает более высокой жесткостью, прочностью и технологичностью, что в итоге снижает его стоимость. Поэтому в редукторах вал-шестерни применяют чаще, чем шестерни насадные, даже если s ≥ 2,5mn.

На рисунке 16 показаны конструкции вала-шестерни: а – для передач с небольшим передаточным числом (нарезание зубьев происходит со свободным входом и выходом инструмента); б - для передач с большим передаточным числом (зубья нарезаются с полным или частичным врезанием в поверхность вала).

|

|

|

Глава 5.

Дата добавления: 2018-11-24; просмотров: 583; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!