III. Требования безопасности во время работы

3.1. Рабочий должен следить за технической исправностью винтового конвейера: винт шнека не должен задевать за дно и стенки короба. Крышки короба и смотровые лючки должны быть плотно закрыты прочными исправными крышками, исключающими выделение пыли.

3.2. Необходимо следить за нагревом подшипников. Температура корпуса подшипника не должна превышать 60°С.

3.3. Смазывание промежуточных подшипников должно производиться через масленки, установленные снаружи короба.

3.4. Запрещается во время работы конвейера производить какие-либо ремонтные работы, открывать крышки короба, смазывать подшипники роликов смазочным материалом, снимать ограждения привода.

IV. Требования безопасности в аварийной ситуации

4.1. В случае остановки шнека с запрессованным продуктом (завала) необходимо:

отключить электродвигатель привода шнека от силовой сети путем нажатия кнопки «Стоп», вывесить таблички «Не включать. Работают люди!» на пусковой кнопке и в РП;

дождаться полной остановки;

открыть выпускные люки и выпустить продукт;

выбрать продукт из короба специальным скребком, не проворачивая шнек силой.

По окончании очистки проверить исправность перьев шнека и отсутствие посторонних предметов внутри короба конвейера, тщательно закрыть все крышки и лючки и пустить конвейер в работу.

V. Требования безопасности по окончании работы

5.1. По окончании смены необходимо привести в порядок рабочее место, обслуживаемое оборудование и сдать смену.

|

|

|

5.2. Обо всех неисправностях и обнаруженных нарушениях техники безопасности сообщить старшему по смене.

5.3. Перед переодеванием в личную одежду принять гигиенический душ.

16. Опишите назначение, устройство, принцип действия смешанной пневматической установки.

Работа пневмотранспорта основана на способности сыпучих и пылевидных материалов перемещаться в потоке воздуха во взвешенном состоянии. Пневмотранспорт широко применяется для перемещения зерна, муки, сухого молока и других продуктов.

Пневмотранспорт имеет следующие преимущества:

- возможность перемещения материалов в различных направлениях по сложным трассам на большие расстояния (до 1800м) с наибольшей высотой подъема до 100м;

- исключение потерь и выделения пыли в результате герметизации системы, что повышает санитарно-технический уровень предприятий;

- возможность полной автоматизации процесса транспортирования.

К недостаткам можно отнести повышенное потребление электроэнергии и повышенный износ элементов оборудования соприкасающихся с продуктом.

Движение воздуха и перемещение продуктов в пневмотранспортерах происходит вследствие разности давления в начале и в конце трубопровод, создаваемого воздуходувными машинами.

|

|

|

Пневмоустановки по способу создания разности давления в трубопроводе разделяются на: всасывающие, нагнетательные и смешанные.

Всасывающие пневмоустановки (рис.1, а). Они работают при создании в системе разрежения воздуходувной машиной 6. В этом случае воздух вместе с материалом засасывается через сопло 1 в материалопровод 2, по которому смесь материала с воздухом со скоростью 16 - 20 м/с поступает в разгрузитель 3, где в результате резкого уменьшения скорости воздушного потока материал осаждается и выгружается с помощью шлюзового затвора 7.

Воздух из разгрузителя направляется для дальнейшей очистки в циклон-пылеотделитель 4, а затем в фильтр 5 и после окончательной очистки выбрасывается наружу. Осажденная пыль из циклона-отделителя и фильтра удаляется шлюзовыми затворами 7.

Всасывающие пневмотранспортеры способны забирать груз из нескольких мест с разгрузкой в одной точке.

Давление разряженного воздуха во всасывающих установках низкого вакуума – до 0,01МПа, среднего вакуума до 0,02МПа, высокого вакуума до 0,03МПа.

Всасывающие установки низкого и среднего давления применяются для транспортирования пылевидных материалов (муки, сахарной пудры), установки высокого давления - для транспортирования зерновых материалов.

|

|

|

Нагнетательные пневмоустановки (рис.1, б). Воздуходувная машина (компрессор) 1 располагается в начале системы и нагнетает воздух через ресивер 2, влагоотделитель 3 в продуктопровод 6, в который подается материал из приемного бункера 4 питателем 5.

Смесь воздуха с материалом поступает в разгрузитель 7, где материал осаждается, а воздух с оставшимися частицами материала направляется в батарею циклонов 8 для окончательного отделения высокодисперсных частиц материала. Затем через фильтр 9 воздух выбрасывается наружу.

а – всасывающая; б- нагнетательная; в - смешанная

Рисунок 1 – Пневмотранспортные установки

Пневмоустановки нагнетательного типа имеют преимущество по сравнению со всасывающими, так как они дают возможность создать высокую массовую концентрацию смеси. Массовая концентрация смеси - это масса продукта в килограммах, перемещаемого одним килограммом воздуха.

Нагнетательные установки бывают высокого давления 0,3-0,4МПа (редко до 0,6МПа), среднего давления 0,2-0,3МПа и низкого давления 0,15-0,2МПа.

|

|

|

Смешанные пневмоустановки (рис.1, в). В них воздуходувная машина располагается в середине системы, что позволяет забирать материал всасыванием одновременно из различных пунктов, транспортировать нагнетанием и выгружать материал в нескольких пунктах.

Установка смешанного типа включает всасывающий 12 и нагнетательный 16 трубопроводы. Насыпной груз, засасываемый соплом 11, поступает по трубопроводу 12 в отделитель 13, который одновременно служит питателем для нагнетательного трубопровода 16. Воздух из отделителя 13, прошедший через фильтр 14, подается компрессором 15 в нагнетательный трубопровод 16. Пройдя нагнетательный трубопровод, насыпной груз выпадает из воздуха в отделителе 17 и подается в пункт приемки через шлюзовой затвор 18. Воздух пройдя фильтр 20 выбрасывается в атмосферу.

17. Объясните назначение, устройство, действия скребковых конвейеров, перечислите требования охраны труда при их обслуживании.

Скребковые конвейеры широко распространены во многих отраслях экономики, особенно в угольной промышленности.

Принцип работы этих транспортеров заключается в перемещении груза скребками в неподвижном желобе, по которому движется рабочий приводной орган с закрепленными на нем скребками.

Скребковые конвейеры применяются в тех случаях, когда перемещаются кусковые грузы, зернистые и пылевидные. Эти конвейеры по принципу перемещения груза и конструктивным отличиям делятся на два типа.

К первому типу можно отнести собственно скребковые конвейеры, которые еще называются конвейерами с высокими скребками:

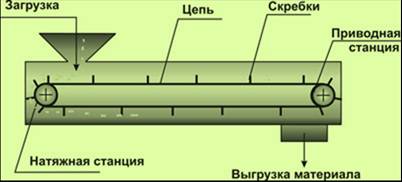

Рис.1

При использовании таких конвейеров (Рис.1) сыпучий или кусковой груз загружается через загрузочную воронку в желоб. Рабочим органом обычно является нижняя часть привода, в некоторых случаях - верхняя, иногда обе сразу. В обязательном порядке желоб должен иметь контур сечения такой же, как конфигурация скребков - прямоугольный, полукруглый, трапецеидальный. Скребки применяются штампованные или литые, а желоба изготовляют из металла.

Скребковый конвейер по сравнению с пластинчатыми имеет меньший вес, его можно загружать и разгружать в любом месте, где проложен желоб конвейера. Скорость транспортирования груза скребковым конвейером от 0,5 до 1,0 м/сек, пропускная способность от 50 до 350 т/ч. Такие конвейеры, как правило, применяют при необходимости перемещать груз на расстояние до 100 м.

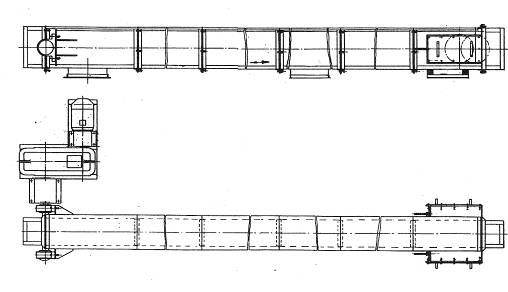

Ко второму типу (Рис.2) относятся конвейеры, работающие по принципу сплошного волочения, или, как их еще называют, конвейеры с погружаемыми скребками. В них груз передвигается непрерывным потоком, а не порционно цепочкой скребков, заполняющих часть сечения желоба.

Рис. 2

Конвейеры с погружными скребками очень удобны на транспортировании пылевидных, порошкообразных, зернистых и мелкокусковые (максимальный размер куска до 15 мм) насыпных грузах.

При использовании конвейеров с погружными скребками транспортирование груза обеспечивается тем, что возникающее сопротивление проходящему скребку сквозь сыпучий груз, заполняющий желоб с гладкими стенками, оказывается выше силы трения груза о стенки и дно желоба.

Скребковыми конвейерами с погружными скребками лучше пользоваться там, где необходима транспортировка грузов, которые, не подвержены измельчению или такие, когда их измельчение и дробление не снижают их качество. Если конвейером с погруженными скребками перемещается кусковой груз, то эти куски должны быть малой прочности, так как прочные куски могут попадать между скребком и желобом заклиниваться, создавая высокое сопротивление.

Есть еще один вид скребковых конвейеров – это скребковые цепные конвейеры. Отличительной чертой таких конвейеров является то, что тяговое усилие в них создается одной или двумя цепями.

У этих конвейеров герметичные короба, чаще всего их используют пищевая, химическая, целлюлозно-бумажная, деревообрабатывающая, металлургическая промышленности, в литейном производстве и в производстве строительных материалов, ими пользуются энергетика, железнодорожный и водный транспорт.

Конвейеры такого типа используют при перемещении сыпучих материалов в закрытых, пыленепроницаемых помещениях. Тяговым органом в этих конвейерах является цепь или две цепи со скребками. На конвейере можно производить комплектацию различными цепями с учетом характера перемещаемого груза и расчетного тягового усилия.

Для полимерных скребков используют чаще всего капролон или фторопласт толщиной от 6 до 10 мм. Это, пожалуй, самые устойчивые материалы, они не подвергаются истиранию и стойки к химически активным веществам.

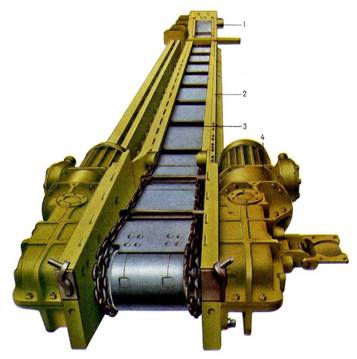

В качестве примера можно привести скребковый конвейер сп 202 , который применяют в шахтах, доставляя уголь, горную массу и другие материалы из участков горных выработок при грузопотоке до 250т/ч, из очистных забоев, где проводятся работы по комбайновой широкозахватной или буровзрывной выемке, когда пласты достигают мощность не менее 0,8м.

Рис.3 Скребковый конвейер сп 202

Рассматривая устройство скребкового конвейера, следует отметить, что оно во всех вариантах предусматривает использование закрытых металлических коробов прямоугольного сечения, с максимальным использованием типовых узлов, позволяющих свободно двигаться замкнутой цепи, или другому рабочему органу, оснащенному скребками. В комплекте скребкового конвейера должны быть включены разгрузочные, приводные и натяжные секции.

Привод монтируется на самостоятельной раме, его можно устанавливать и слева, и справа по направлению движения груза. Загружается конвейер через загрузочные бункера, которые можно расположить по длине желоба там, где это необходимо во время эксплуатации.

Разгружаются конвейеры с использованием постоянно открытого отверстия в приводной секции.

Дата добавления: 2018-11-24; просмотров: 670; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!