Техническая характеристика токарно-винторезного станка 1К62

Наибольший диаметр обрабатываемой заготовки, мм:

над станиной......400

над поперечными салазками суппорта........200

Расстояние между центрами(РМЦ), мм............710, 1000

Количество ступеней частот вращения шпинделя.......23

Пределы частот вращения шпинделя, об/мин .........12,5—2000

Пределы подач, мм/об:

продольных....... 0, 07-4,16

поперечных .;........0,035-2,08

Шаги нарезаемых резьб:

|

|

|

метрической, мм . 1-192

дюймовой, число ниток на 1'' . 24-2

Мощность электродвигателя привода, кВт 7,5 ; 10

Габаритные размеры станка, мм.

длина - 2522, 2812

ширина- 1166

высота- 1324

Масса станка, кг - 3000

|

|

|

Управление приводом главного движения.

Вращение шпинделя (при включенном электродвигателе) включают рукояткой 3 (см. рис. 1), расположенной возле коробки подач, и дублирующей рукояткой 20, расположенной возле фартука суппорта и постоянно с ним перемещающейся.

Обе рукоятки воздействуют на многодисковую фрикционную муфту М1 и могут занимать три положения:

§ среднее — муфта М1 также устанавливается в среднее положение, одновременно включается тормоз и вращение шпинделя прекращается;

§ верхнее — муфта М1 включается влево — шпиндель получает прямое (правое) вращение;

§ нижнее — муфта М1включается вправо — шпиндель получает обратное (левое) вращение.

Частоты вращения шпинделя переключают двумя рукоятками 7 и 4 (см. рис. 1), расположенными на передней стенке коробки скоростей.

Частоты вращения шпинделя переключают двумя рукоятками 7 и 4 (см. рис. 1), расположенными на передней стенке коробки скоростей.

Рукоятка 7 переключает двухвенцовые блоки 88—45 и 22—45 (см, рис. 2) перебора, сидящие на валу IV, а также блок 43—54, сидящий на шпинделе.

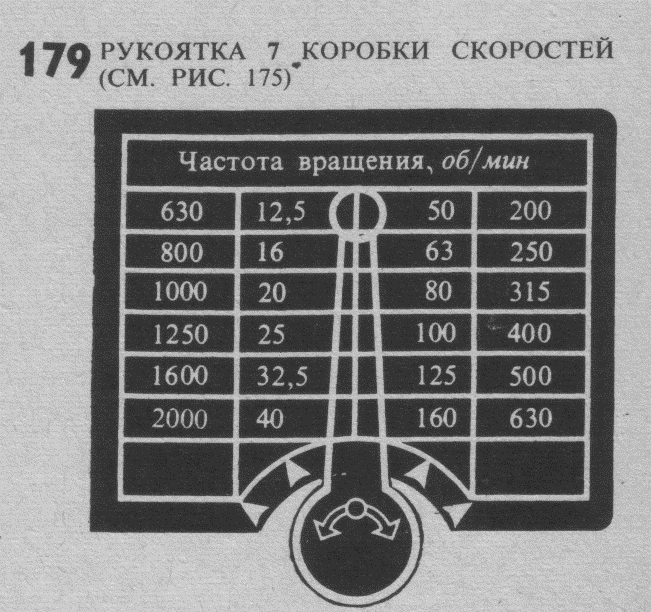

На передней стенке коробки скоростей за рукояткой 7 находится таблица частот вращения, состоящая из четырех вертикальных колонок (рис. 6).

Для включения требуемой частоты вращения рукоятку 7 повертывают так, чтобы ее указатель стал против указателя той вертикальной колонки таблицы, в которой находится требуемая частота вращения.

|

|

|

§ При установке рукоятки против первой колонки (630—2000 об/мин) включается передача непосредственно с вала III на вал IV через зубчатые колеса;

§ положение рукоятки против второй колонки (12,5—40 об/мин) соответствует работе перебора с передаточным отношением 1:16;

§ в положении против третьей колонки (50—160 об/мин) включается перебор с передаточным отношением 1:4.

§ Работе перебора с передаточным отношением 1 соответствует положение рукоятки против четвертой колонки (200—630 об/мин).

Рукоятка 4 (см. рис. 1) переключает в два положения двухступенчатый блок (и в три положения тройной блок, поэтому может занимать шесть различных положений.

Пользуясь рукоятками 7 и 4 (см. рис. 1), можно включить любую из 24 частот вращения шпинделя, указанных в таблице. Так как п = 630 об/мин повторяется дважды, го практически используется только 23 частоты (ступени).

Частоты вращения переключают только при выключенной фрикционной муфте М1 (рукоятки 3 и 20 в среднем положении).

В кинематическую цепь механизма подач входят:

§ звено увеличения шага,

§ механизм трензеля (реверса),

§ сменные зубчатые колеса (шестерни) гитары,

|

|

|

§ коробка подач и

§ механизм фартука.

Суппорт получает движение непосредственно от шпинделя через пару зубчатых колес, и через трензель, который можно устанавливать в три и далее через гитару сменных зубчатых колес на вал коробки подач.

При помощи муфт, которые представляют собой сопрягаемые зубчатые колеса с наружным и внутренним зацеплением, валы и ходовой винт могут быть присоединены друг к другу и образовывать в совокупности как бы один сплошной вал.

В этом случае движение от гитары на ходовой винт будет передаваться «напрямую», без участия механизмов коробки подач.

Станок настраивают «напрямую» для нарезания особо точных и нестандартных резьб. Передаточные отношения гитары 49/ 95 и 95 /50 для нарезания метрических и дюймовых резьб.

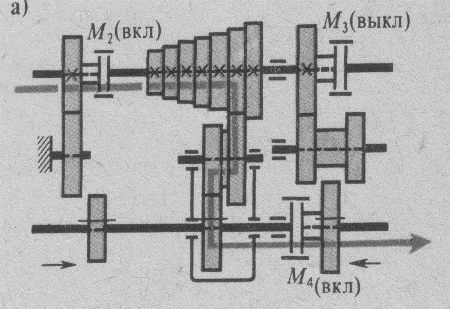

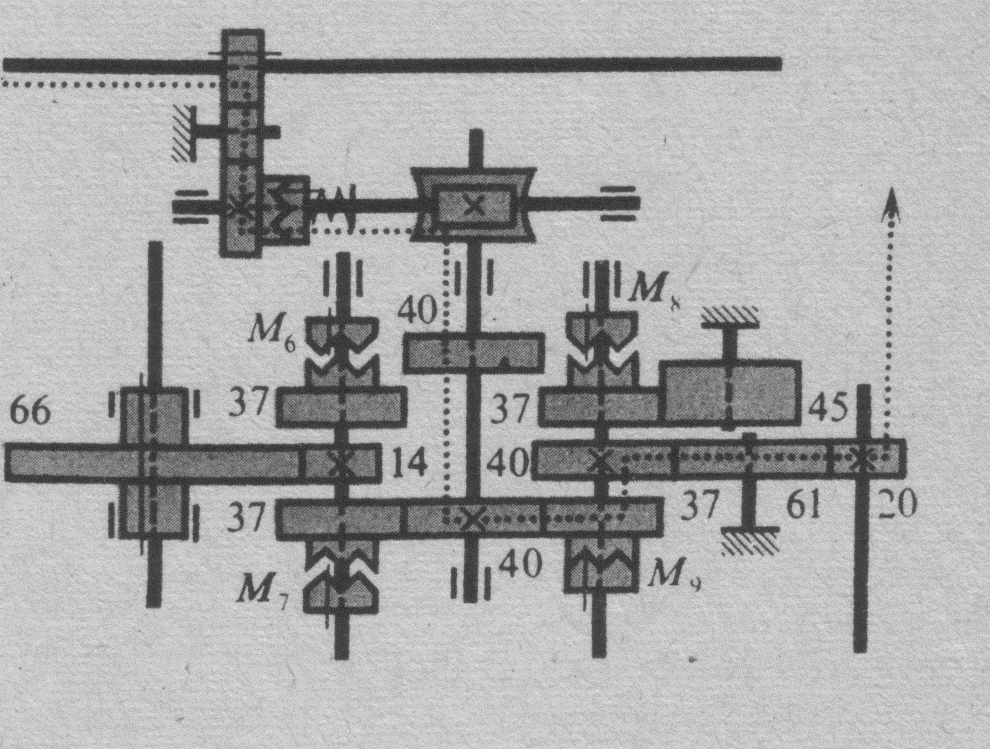

Для нарезания стандартных резьб метрической (и модульных червяков) или дюймовой (и питчевых червяков) возможны два варианта передачи движения от вала на вал коробки передач.

Первый вариант — при настройке станка на нарезание метрической резьбы (и модульных червяков) муфта включается влево, т. е. соединяется с колесом; валы соединяются между собой.

Одновременно зубчатое колесо вала отсоединяется от промежуточного колеса.

Движение от вала передается на конус зубчатых колес и оттуда через накидное зубчатое колесо и колеса на вал.

Муфта включается и передает движение валу. Эта кинематическая цепь передает на вал XII семь различных частот вращения.

При этом конус зубчатых колес (шестерен) на валу будет ведущим (рис. 7, а).

При этом конус зубчатых колес (шестерен) на валу будет ведущим (рис. 7, а).

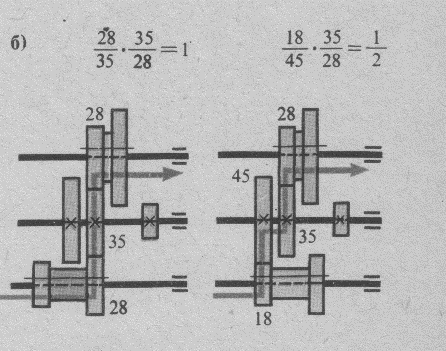

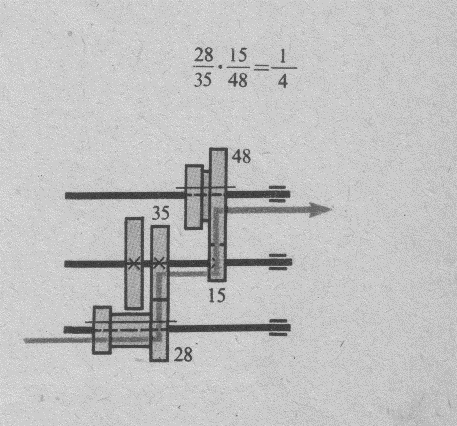

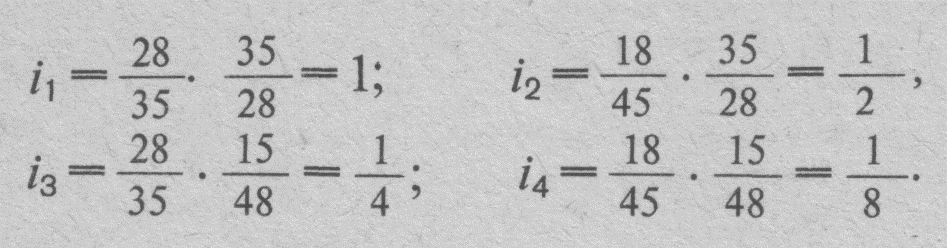

рис. 7. СХЕМЫ ВАРИАНТОВ НАСТРОЙКИ КОНУСА КОРОБКИ ПОДАЧ СТАНКА 1К62 НА МЕТРИЧЕСКУЮ И МОДУЛЬНУЮ РЕЗЬБЫ И МНОЖИТЕЛЬНОГО МЕХАНИЗМА КОРОБКИ ПОДАЧ НА ПЕРЕДАТОЧНЫЕ ОТНОШЕНИЯ 1; 1/2 И 1/4

Второй вариант — при настройке станка на нарезание дюймовой резьбы (и питчевых червяков): муфта сдвигается вправо, т. е. выключается, и валы разъединяются.

От зубчатого колеса через промежуточное зубчатое колесо вращение передается на вал и далее через передачу на накидное зубчатое колесо, которое может соединяться с одним из семи зубчатых колес конуса, сидящего на валу.

Конус зубчатых колес в этом случае будет ведомым. Далее через свободно сидящий на валу блок вращение передается на колесо-муфту и далее на множительный механизм.

Эта кинематическая цепь дает валу XII также семь различных частот вращения (см. рис. 7).

Множительный механизм состоит из двух двойных зубчатых блоков 18—28 и 28—48.

Эти блоки обеспечивают четыре раз личных комбинации переключений с передаточными отношениями (см. рис. 7 б).

Таким образом, на валу XIV коробки подач можно получить 7 х 4 = 28 различных частот вращения по метрической цепи и 7x4 = 28 по дюймовой цепи, т. е. всего 56 ступеней.

При настройке станка на подачу по ходовому валу муфта М5 выключается, блок 28—28 передает вращение блоку 56—56, а от него на ходовой вал XVI — далее механизму фартука.

Механизм фартука.

Зубчатое колесо 27 сидит на ходовом валу на скользящей шпонке и получает от него вращение при любом положении каретки.

От колеса через промежуточное зубчатое колесо вращение передается на вал и далее через червячную передачу — (четырехзаходный червяк — червячное колесо z = 20), колеса при включенной муфте на колесо, находящееся в зацеплении с неподвижно прикрепленной к станине рейкой.

Вращение зубчатого колеса вызывает поступательное движение каретки суппорта.

Реверсирование этого движения осуществляется включением муфты, при этом вращение от вала на вал передается через широкое паразитное зубчатое колесо.

Числовые значения получаемых продольных подач определяются из уравнений кинематической цепи между шпинделем (подача исчисляется за один оборот шпинделя) и реечным зубчатым колесом.

Для осуществления поперечной подачи включается муфта и в то же время отключается муфта, движение от вала будет передаваться на винт поперечной подачи.

Рис 8. СХЕМА ВАРИАНТА НАСТРОЙКИ МЕХАНИЗМА ФАРТУКА СТАНКА 1К62 НА ПОПЕРЕЧНУЮ ПОДАЧУ

Числовые значения поперечных подач примерно в два раза меньше продольных при тех же положениях рукояток коробки подач.

Расчетные значения продольных и поперечных подач (округленные до первого знака после запятой) приводятся в соответствующей таблице паспорта станка (повторяющиеся значения подач в паспорте не указываются).

Таблица подач имеется также на барабане рукоятки 1 (см. рис. 1).

Управление механизмом подач.

Станок настраивают на определенную величину подачи рукоятками 5 и 6, находящимися на передней стенке коробки скоростей, и рукоятками 2 и 7, находящимися на передней стенке коробки подач (см. рис. 1).

Рукоятка 5 предназначена для установки нормального (правое положение) или увеличенного (левое положение) шага резьбы. Она управляет звеном увеличения шага.

В среднем положении рукоятки 5 соответственно среднее положение занимает и блок, при этом шпиндель отсоединяется от вала и его можно проворачивать вручную.

Рукоятка 6 (см. рис. 1) управляет трензелем и может занимать три положения:

§ левое, соответствующее нарезанию левой резьбы,

§ правое — соответствующее нарезанию правой резьбы.

§ В среднем положении рукоятки 6 вращение от вала к валу передается через колеса и механизм подач обеспечивает уменьшенный в два раза ряд подач.

Рукоятка 2 (см. рис. 1) управляет переключением муфт.

При настройке станка на определенный шаг резьб и подачу вначале поворачивают рукоятку 1 вместе с барабаном и указатель соответствующего сектора таблицы подводят к неподвижному указателю на передней стенке коробки подач.

Барабан может занимать четыре положения, соответствующие четырем вариантам переключения множительного механизма.

Затем рукоятку 1 подают на себя, поворачивают до установки риски на конусе рукоятки против столбца, где указаны требуемый шаг или подача, а затем подают от себя.

Так, манипулируя рукояткой 7, управляют накидным зубчатым колесом конуса, поэтому в положении от себя рукоятка 1 может занимать семь позиций — по числу ступеней конуса.

Включение и реверсирование продольных и поперечных передач осуществляют одной рукояткой 13 (см. рис. 1), расположенной справа от фартука суппорта.

Положение рукоятки 13 соответствует направлению подач: влево, вправо, вперед, назад.

Ручную подачу осуществляют вращением маховичка 23, на котором находится лимб продольной подачи. Одно деление лимба соответствует перемещению каретки на 1 мм.

При необходимости ускоренного перемещения суппорта нажимают на кнопку 12 рукоятки 13 (рис. 1) и ставят рукоятки в положение, соответствующее желательному направлению подачи.

Проверка станка на точность

На заводе-изготовителе составляется акт о приемке станка после проверки на точность, Такие проверки проводятся также после среднего и капитального ремонтов станка. Нормы точности каждого типа станка указаны в ГОСТ 42—56, которым руководствуются при проверке станков на точность. Ниже приведены основные проверки токарного станка на точность.

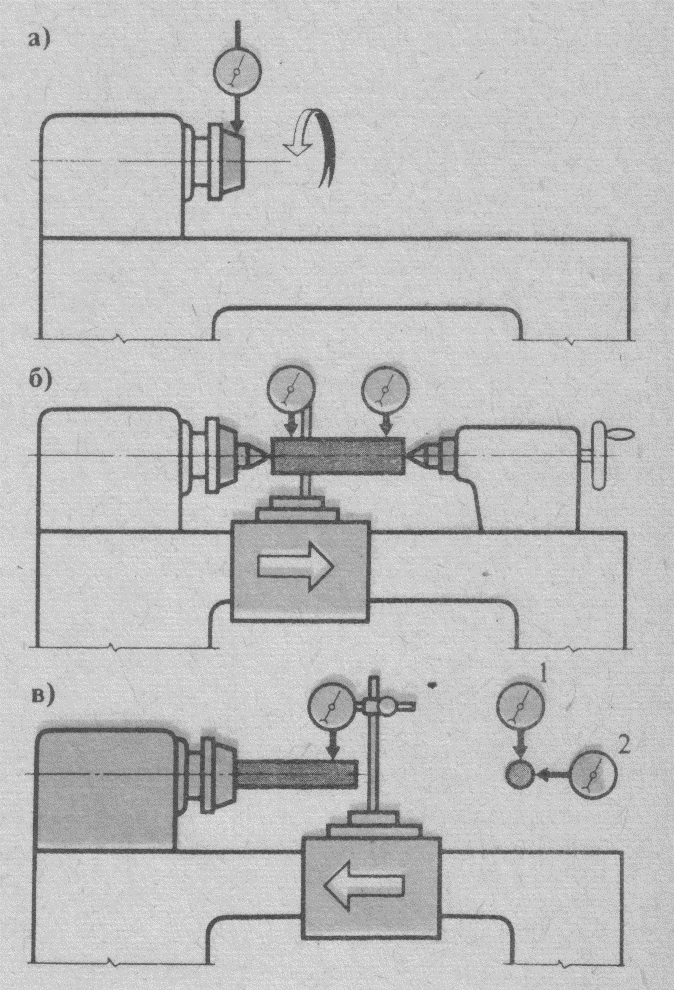

Проверка радиального биения центрирующей шейки шпинделя передней бабки (рис. 9. а).

Допускаемое биение для станков с наибольшим диаметром обрабатываемой заготовки 400 мм составляет 0,006—0,015 мм.

Проверку осуществляют индикатором, установленным на направляющих станины.

Измерительный шрифт индикатора должен касаться центрирующей шейки, шпиндель вращается с частотой вращения 10—20 об/мин.

Проверка соосности осей шпинделя передней бабки и пи ноли задней бабки (рис. 9, б).

Допускаемое отклонение 0,1 мм (ось пиноли может быть только выше оси шпинделя).

Заднюю бабку с полностью выдвинутой пинолью устанавливают примерно на 1/2 наибольшего расстояния между центрами.

Между центрами, закрепленными в шпинделе и пиноли, устанавливают точную цилиндрическую оправку, а на суппорте — индикатор так, чтобы его измерительный штифт касался оправки.

Суппорт перемещают в продольном направлении, индикатор при этом показывает смещение оси пиноли относительно оси шпинделя.

Замер делают в вертикальной плоскости (индикатор касается поверхности оправки сверху) и горизонтальной плоскости (индикатор касается поверхности шейки спереди).

Замер делают в вертикальной плоскости (индикатор касается поверхности оправки сверху) и горизонтальной плоскости (индикатор касается поверхности шейки спереди).

Проверка параллельности оси шпинделя передней бабки направлению продольного перемещения суппорта (рис. 9, в).

Допускаемое отклонение в вертикальной плоскости 0,030 мм, а в горизонтальной плоскости 0,015 мм на длине 300 мм. В отверстие шпинделя плотно вставляют точную закаленную и шлифованную цилиндрическую оправку, а на суппорте устанавливают индикатор так, чтобы его измерительный штифт касался поверхности оправки. Суппорт перемещают вдоль станины, Для токарных станков предусмотрено 18—25 различных проверок. Эти проверки производятся ОТК

Рис. 9. ОСНОВНЫЕ ПРОВЕРКИ ТОКАРНОГО СТАНКА НА ТОЧНОСТЬ:

а - радиального биения центрирующей шейки шпинделя передней бабки, б -расположения осей отверстия шпинделя передней бабки и пиноли на одинаковой высоте над направляющими станины, в — параллельности оси шпинделя передней бабки направлению движения каретки; 1,2 — индикаторы

Дата добавления: 2020-04-25; просмотров: 352; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!