Определение типа производства

Тип производства зависит от заданной программы и трудоемкости изготовления изделия

Коэффициент серийности рассчитывается по формуле:

, (4)

, (4)

где  - величина такта выпуска, мин/шт.

- величина такта выпуска, мин/шт.

, (5)

, (5)

где  - действительный годовой фонд времени работы оборудования, час;

- действительный годовой фонд времени работы оборудования, час;

N - годовая программа выпуска деталей, в шт.;

- среднее штучное время, мин;

- среднее штучное время, мин;

, (6)

, (6)

где n - число операций,

Согласно ГОСТ [6], тип производства зависит от Кз.о следующим образом:

Кз.о ≤ 1 – массовое производство;

1 < Кз.о ≤ 10 – крупносерийное производство;

10 < Кз.о ≤ 20 – серийное производство;

20 < Кз.о ≤ 40 – мелкосерийное производство;

Кз.о для единичного производства не регламентируется.

Определение действительного годового фонда времени работы оборудования

, (7)

, (7)

где  - годовой номинальный фонд времени работы оборудования в час;

- годовой номинальный фонд времени работы оборудования в час;

Р – коэффициент, учитывающий пребывание оборудования в ремонте (колеблется от 2 до 6% номинального фонда времени в планируемый период).

Номинальный фонд времени в год:

,  (8)

(8)

|

|

|

где d - число рабочих дней в году, исходя из пятидневной рабочей недели, каждая восьмая - шестидневная;

t - нормальная продолжительность смены в часах (8 часов);

n - число смен в сутки.

2.5.3.4 Выбор, проектирование и обоснование метода получения заготовки. В машиностроении основными видами заготовок для деталей являются стальные и чугунные отливки, отливки из цветных металлов и сплавов, штамповки и всевозможные профили проката.

При выборе вида заготовки необходимо учитывать не только эксплуатационные условия работы детали, её размеры и форму, но и экономичность производства. Если при выборе заготовок возникают затруднения, какой метод изготовления принять для той или другой детали, то производят технико-экономический расчёт двух или нескольких выбранных вариантов. После обоснования способа получения заготовки необходимо дать краткое описание технологического процесса её получения и обосновать выбор плоскости разъёма формы или штампа, величину принятых радиусов скруглений и формовочных уклонов.

Способ получения заготовки должен быть наиболее экономичным при заданном объёме выпуска деталей. Для выбора формы, размеров и способа получения заготовки большое значение имеет конструкция и материал детали. Вид заготовки оказывает значительное влияние на характер технологического процесса, трудоёмкость и экономичность её обработки.

|

|

|

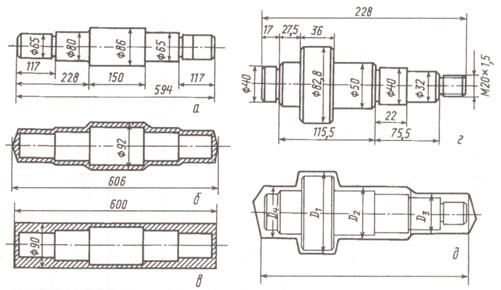

Рисунок 3 - Вал ступенчатый:

а, г - готовая деталь; б- штампованная заготовка; в- заготовка из горячекатаногопроката; д - заготовка, полученная ковкой

ПРИМЕР: ПОЛУЧЕНИЕ ЗАГОТОВКИ ИЗ ПРОКАТА

Когда требуется высокая прочность и пластичность, применяют заготовки из сортового или специального проката. В процессе прокатки литые заготовки подвергают многократному обжатию в валках прокатных станов, в результате чего повышается плотность материала за счет «залечивания» литейных дефектов, пористости, микротрещин. Это придает заготовкам из проката высокую прочность и герметичность при небольшой их толщине.

Производство мелкосерийное общей программой выпуска 2000 шт.

При определении массы заготовки или детали сначала вычисляют их объемы. Сложную фигуру условно разбивают на элементарные части (цилиндры, конусы, кольца, призмы, пирамиды и т.д.) и определяют объемы этих элементарных частей по справочным таблицам. Сумма элементарных объемов составит общий объем. Принято объем заготовки определять с учетом плюсовых допусков. Точнее и быстрее эту задачу в настоящее время можно решить, используя компьютерные программы трехмерного моделирования (Компас-3D, AutoCAD и др.).

|

|

|

Тогда масса Мз, кг:

(10)

(10)

где Vi – объем i -го элемента, см3;

ρ – плотность материала, г/см3;

к – число разбиений.

Для вала объём i-ступени Vi определится в виде:

(11)

(11)

где Ri , Li – соответственно, радиус и длина i -ой ступени вала.

Учитывая все потери материала при выбранном методе получения заготовки, определяют норму расхода материала на деталь.

Дата добавления: 2018-11-24; просмотров: 499; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!