МЕТОДЫ СНИЖЕНИЯ ВИБРОАКУСТИЧЕСКОЙ АКТИВНОСТИ

РАБОЧИХ КОЛЕХ ТУРБОМАШИН

Объект исследования: роторы турбомашин.

Результаты, полученные лично авторами: проработаны и выбраны методы для снижения вибрации роторов турбомашин.

Анализируя условия работы элементов проточной части, можно отметить, что многие конструктивные элементы турбомашин представляют собой механические колебательные системы, что составляет одну из главных опасностей, из-за которой происходит около 80 % от общего числа аварий турбомашин. В наибольшей степени таким повреждениям подвержены лопаточные аппараты и диски турбомашин.

Таким образом можно сделать вывод, что при конструировании турбомашин необходимо выполнить следующие технические решение:

- анализ источников возбуждения колебаний и оценку переменных составляющих нагрузок;

- расчет собственных частот и форм колебаний деталей и узлов;

- анализ условий возникновения резонансов и мер по их исключению;

- исследование процессов демпфирования колебаний.

Совершенствование процессов демпфирования колебаний РЛ позволяет обеспечить большую динамическую прочность деталей и снизить уровень вибрации турбомашин, тем самым повышая их эффективность и надежность.

Рассмотрим современный российский турбореактивный двигатель ПС-90А, в двигателе ПС-90А реализован целый ряд конструкторских и технологических прогрессивных решений. Так, для снижения виброакустической активности рабочих лопаток предложена установка специальных демпферов-вставок между лопатками - в пространстве между диском и нижними полками лопаток (рис. 1).

Рассмотрим современный российский турбореактивный двигатель ПС-90А, в двигателе ПС-90А реализован целый ряд конструкторских и технологических прогрессивных решений. Так, для снижения виброакустической активности рабочих лопаток предложена установка специальных демпферов-вставок между лопатками - в пространстве между диском и нижними полками лопаток (рис. 1).

Демпфирование осуществляется за счет возникающего на рабочем режиме трения между поверхностями вставки и прилегающих лопаток. Наличие таких вставок изменяет массовые и жесткостные характеристики колебательной системы и, следовательно, ее собственные вибрационные характеристики. Вместе с тем, такой конструкции свойственны некоторые недостатки:

- вибрационная активность смежных лопаток снижается преимущественно в окружном направлении;

- в осевом направлении уровень вибрации рабочих лопаток остается достаточно высоким;

- возможны протечки теплоносителя вдоль поверхности стыка смежных профилей в зоне корневых полок, что вызывает загрязнение их внутренней полости.

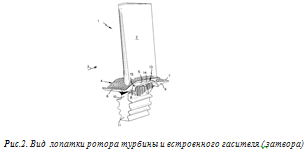

Для снижения вибраций рабочих колес предложено использовать в лопаточных венцах демпфирующие устройства специальной конструкции виброгасители. Сила трения передается от виброгасителя к полкам, снижая воспринимаемую от смежных лопаток вибрационную нагрузку, что сокращает виброакустическую активность рабочего колеса. Конструкция виброгасителя представлена в виде гибкого элемента (затвора), выполненного из тонкого листового металла, размещенного в зазоре под полками, который соприкасается с их внутренней поверхностью как в радиальном, так и в осевом направлениях (рис. 2).

Для снижения вибраций рабочих колес предложено использовать в лопаточных венцах демпфирующие устройства специальной конструкции виброгасители. Сила трения передается от виброгасителя к полкам, снижая воспринимаемую от смежных лопаток вибрационную нагрузку, что сокращает виброакустическую активность рабочего колеса. Конструкция виброгасителя представлена в виде гибкого элемента (затвора), выполненного из тонкого листового металла, размещенного в зазоре под полками, который соприкасается с их внутренней поверхностью как в радиальном, так и в осевом направлениях (рис. 2).

Другим способом снижения виброакустической активности РЛ может служить конструкция рабочего венца компрессорной ступени, в которой профили оснащены внутренним демпфирующемслоем (рис. 3).Лопатка 1 представляет собой композитную структуру, включающую в себя несущий стержень 3, промежуточный элемент 4, выполненный в виде тонкого покрытия из изолирующего материала, и оболочку 5.

Снижение виброактивности лопаточных венцов может быть достигнуто использованием следующего метода. В предлагаемой конструкции виброгаситель тангенциальных колебаний размещается внутри лопатки (рис. 4).

Использование приведенного комплекса конструктивных решений позволит в значительной мере сократить виброакустическую активность рабочих колес турбомашин различного класса и назначения.

Материал поступил в редколлегию 04.04.2017

УДК 621.438

М.С. Бесков

Научный руководитель: доцент кафедры «Тепловые двигатели»

В.М. Шкодин

m.beskov@yandex.ru

Дата добавления: 2018-10-27; просмотров: 259; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!