МАШИНОСТРОЕНИЕ И МАТЕРИАЛОВЕДЕНИЕ

УДК 621.747.52

А.А. Авдеев

Научный руководитель: профессор кафедры «Машиностроение и материаловедение», к.т.н., В.И. Хенкин.

avdeev-andrey32@mail.ru

АНАЛИЗ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ УДАЛЕНИЯ

ЛИТНИКОВОЙ СИСТЕМЫ ОТ ОТЛИВОК ИЗ РАЗЛИЧНЫХ СПЛАВОВ

Объект исследования: способы удаления элементов литниковой системы.

Результаты, полученные лично автором: разработан метод экспертной оценки возможности и эффективности применения способов удаления литниковой системы в зависимости от материала, конфигурации и размеров отливки.

Известны следующие способы удаления литниковых систем: отбивка или отламывание в барабанах, срезание прессом, обрезка пилами (дисковыми, ножовочными, ленточными, пилами Геллера), отрезка абразивными кругами, газовая резка, воздушно-дуговая, плазменно-дуговая и др.

Каждый из существующих способов имеет свои преимущества, недостатки и область применения.

Возможность применения того или иного способа зависит от многих факторов: конструкции отливки, её материала, размеров литниковой системы и прибылей, стоимостных характеристик, производительности, трудности использования и др.

Сравнение особенностей и возможностей способов в систематизированном виде, удобном для практического использования, существенно облегчило бы выбор способа на предварительной стадии разработки технологических процессов при проектировании отделений обрубки и очистки литья.

|

|

|

На основе анализа характеристик способов удаления литниковой системы и условий эффективного применения разработана матрица в виде таблицы, в которой для различных материалов отливки дана оценка возможностей каждого способа. Оценка дана для отливок из чугуна с пластинчатым графитом, чугуна с шаровидным графитом, ковкого чугуна, нелегированной и легированной сталей, из легких сплавов. В качестве оценки способов удаления литниковой системы были выбраны такие характеристики: возможно применение, не применяют, рекомендуется, особенно рекомендуется, применение нецелесообразно, возможно для сечения до 100 мм, возможно для больших деталей, дорогой, дешевый, производительный и т.п.

Из-за невозможности в тезисах привести полную таблицу оценки характеристик всех способов удаления литниковой системы в отливках из рассмотренных материалов далее для иллюстрации вида матрицы приведен лишь её фрагмент с характеристиками некоторых способов для отливок из чугуна с пластинчатым графитом и аустенитных сталей.

Таблица 1

Фрагмент матрицы

| Материал | Способы удаления литниковой системы | |||

| Отбивка | Отрезка ножовкой | Срезание на прессе | Кислородная резка | |

| Чугун с пластинчатым графитом | Применяют для мелких отливок – в галтовочных барабанах, для крупных – кувалдой; возможно повреждение детали | Подходящая для больших сечений, очень дешевая, непроизводительная | Не применя- ют | Не применя-ют |

| Аустенитная сталь | Особенно рекомендуется для мелких сечений, очень дешевая | Возможна, дорогая | Не применя- ют | Невоз-можна |

|

|

|

Предлагаемый метод оценки способов удаления литниковой системы от отливок из различных материалов позволяет оперативно сравнить их возможности и сделать предварительный выбор наиболее подходящего способа. Окончательное решение должно быть принято после детального изучения выбранного способа.

Материал поступил в редколлегию 10.05.2017

УДК 005.007

А.В. Галчинская

Научный руководитель: профессор, д.т.н., С.В. Давыдов

anya.galchinskaya@mail.ru

МЕХАНИЗМ И РАЗНОВИДНОСТИ МОДИФИЦИРОВАНИЯ

ВЫСОКОПРОЧНОГО ЧУГУНА.

МОДИФИЦИРОВАНИЕ МДС – ПРОЦЕССОМ

Объект исследования: модифицирование высокопрочного чугуна.

Результаты, полученные лично автором: рассмотрены механизмы и разновидности модифицирования высокопрочного чугуна, особенности модифицирования МДС-процессом.

|

|

|

Под модифицированием понимается процесс, позволяющий контролировать и улучшать микроструктуру и механические свойства чугуна, путём введения в расплав малых добавок отдельных элементов или их соединений.

Модификаторы – отдельные химические элементы или соединения, которые, практически не изменяя состав сплава, оказывают существенное влияние на его структуру. Рассматриваются, по крайней мере, три механизма воздействия модификатора на металл.

Согласно первому из них, при модифицировании увеличивается количество в расплаве тугоплавких неметаллических включений, которые могут быть центрами кристаллизации. Если эти включения находятся в физическом, химическом и структурном соответствии с основным металлом, они оказывают инокулирующее действие. Например, инокулирующая способность различных соединений увеличивается в ряду: оксиды, сульфиды, бориды, нитриды, карбиды, интерметаллиды.

Второй механизм модифицирования связан с адсорбцией элемента-модификатора на поверхности раздела фаз кристалл — расплав, вследствие чего происходит замедление скорости роста кристаллов. Это так называемый адсорбционный механизм модифицирования, обусловленный высокой поверхностной активностью модификатора.

|

|

|

Согласно третьему механизму, модифицирование связывают с предельной растворимостью модификатора в железе. При этом, чем меньше растворимость элемента в железе, тем при меньшей его концентрации может проявиться модифицирующий эффект. Растворимость магния и щелочноземельных металлов в жидком железе уменьшается от магния к барию.

Модифицирование чистым магнием осуществляется только с помощью специального оборудования, а Mg-содержащими композициями, как правило, в разливочных ковшах или непосредственно в форме.

Наиболее перспективная в настоящее время технология, которая может быть использована в любом производстве без дополнительных капвложений и при соблюдении санитарных норм. Технология подготовки ковшей при МДС-процессе аналогична Sandvish-процессу (рис. 1).

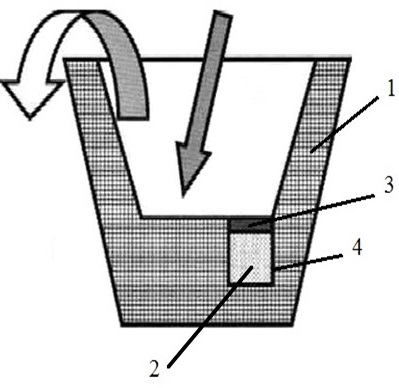

Рис. 1. Sandvish-процесс - процесс с карманом и контейнерное

модифицирование:

1 – ковш; 2 – модификатор;

3 – покровный материал; 4 – реакционный карман

МДС – процессобеспечивает высокую степень усвоения магния (до 80…90%) и позволяет получать чугун с шаровидным графитом, отличающийся высокой стабильностью структуры и свойств.

Преимущества процесса– малое время обработки, простота и гибкость процесса, повышенное усвоение магния, относительно малое количество формирующегося шлака и газов.

Недостаток процесса– незначительная потеря тепла, которая возникает из-за того, что часть тепла расходуется на расплавление 1 – 2 % материала защитного покрытия.

В результате модифицирования высокопрочных чугунов улучшается механическая обрабатываемость отливок, повышается прочность и пластичность, снижается твердость и чувствительность микроструктуры к толщине стенок, формируется более однородная микроструктура. Кроме того, графитизирующее модифицирование, как правило, снижает склонность чугуна к усадке при его кристаллизации.

Процесс модифицирования играет важнейшую роль при производстве качественных чугунных отливок.Посредством модифицирования можно управлять процессом формирования включений графита, степенью переохлаждения чугуна, что позволяет обеспечить требуемые эксплуатационные характеристики отливок.

Материал поступил в редколлегию 10.05.2017

УДК 621.745.55

А.Н.Грудина

Научный руководитель: к.т.н., доц. Д.А. Илюшкин

aleksandr.grudina@yandex.ru

Дата добавления: 2018-10-27; просмотров: 399; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!