Хранение и подготовка дополнительного сырья

Дрожжи. В хлебопекарной промышленности применяют прессованные дрожжи, а также сушеные, жидкие дрожжи, дрожжевое молоко.

Прессованные дрожжи представляют собой скопление дрожжевых клеток, выделенных из культурной среды, промытых и спрессованных. Культурная среда - это жидкая питательная среда, в которой выращивают микроорганизмы.

Прессованные дрожжи рекомендуется хранить при температуре 0—4 °С.

Гарантийный срок хранения дрожжей в таких условиях 12 сут.

При подготовке прессованных дрожжей для замеса полуфабрикатов их разводят водой температурой 29—32 °С в бачках с мешалками в соотношении 1: (2—4).

Замороженные дрожжи хранят при температуре 0 — 4 °С, оттаивать их следует медленно при температуре не выше 8 °С.

Сушеные дрожжи получают высушиванием измельченных прессованных дрожжей теплым воздухом до остаточной влажности 8—9%. Сушеные дрожжи упаковывают и хранят в жестяных банках, бумажных пакетах или ящиках, выстланных пергаментом при температуре выше 15 °С. Гарантийный срок хранения дрожжей высшего сорта 12, а I сорта— 6 мес. Дрожжи высшего сорта упаковывают герметически. При упаковке в негерметическую тару срок их хранения сокращается вдвое. При хранении допускается ежемесячное ухудшение подъемной силы на 5 %.Сушеные дрожжи перед употреблением следует замачивать в теплой воде до образования однородной смеси. На

хлебозаводе проводится активация прессованных и сушеных дрожжей. Сущность активации состоит в том, что дрожжи разводят в жидкой питательной среде, состоящей из муки, воды, солода или сахара, а иногда других добавок, и оставляют на 30—90 мин. В процессе короткой активации дрожжевые клетки не размножаются, однако становятся более активными. В результате активации улучшается подъемная сила дрожжей, что позволяет несколько снизить их расход на приготовление теста (на 10—20%) или, не уменьшая расход, сократить длительность брожения полуфабрикатов. Применение активированных дрожжей улучшает качество хлеба.

хлебозаводе проводится активация прессованных и сушеных дрожжей. Сущность активации состоит в том, что дрожжи разводят в жидкой питательной среде, состоящей из муки, воды, солода или сахара, а иногда других добавок, и оставляют на 30—90 мин. В процессе короткой активации дрожжевые клетки не размножаются, однако становятся более активными. В результате активации улучшается подъемная сила дрожжей, что позволяет несколько снизить их расход на приготовление теста (на 10—20%) или, не уменьшая расход, сократить длительность брожения полуфабрикатов. Применение активированных дрожжей улучшает качество хлеба.

Кислотность изделий, приготовленных на активированных дрожжах, на 1° выше обычной. Варианты активации дрожжей различны.

|

|

|

Дрожжевое молоко—это жидкая суспензия дрожжей в воде, полученная сепарированием культурной среды после размножения в ней дрожжей.

Дрожжевое молоко поступает на хлебозавод охлажденным до температуры 3—10°С в автоцистернах с термоизоляцией, откуда перекачивается в стальные емкости с водяной рубашкой и электромешалкой, которую включают через каждые 15 мин для обеспечения однородной концентрации дрожжей по всей массе продукта.

Продолжительность хранения дрожжевого молока при температуре 3—10 °С 2 сут, при температуре 0—4 °С—до 3 сут.

|

|

|

Соль и сахар . Соль поступает на хлебопекарное предприятие в мешках и хранится в отдельном помещении насыпью или в ларях. Соль ввиду гигроскопичности нельзя хранить вместе с другими продуктами. Соль

добавляют в тесто в виде раствора концентрацией 23—26 % по массе. Насыщенный раствор готовят в солерастворителях, который затем фильтруют и подают в производственные сборники.

добавляют в тесто в виде раствора концентрацией 23—26 % по массе. Насыщенный раствор готовят в солерастворителях, который затем фильтруют и подают в производственные сборники.

Хлебозавод использует хранение соли в растворе. Соль, доставленную на хлебозавод самосвалом, ссыпают в железобетонный бункер, который для удобства выгрузки соли углублен на 2,8 м от отметки пола. Бункер имеет приемный отсек и 2—3 отстойных отделения. В приемный отсек проведены трубопроводы с холодной и горячей водой. Раствор соли самотеком через отверстия в перегородках заполняет все отсеки отстойника и фильтруется.

Для контроля концентрации раствора, которая должна быть постоянной, периодически проверяют его плотность ареометром.

Чем выше концентрация соли в растворе, тем выше значение плотности раствора. Определив плотность, находят концентрацию.

Обычно готовят раствор 25 %-ной концентрации (плотность раствора 1,1879) или 26 %-ной концентрации (плотность раствора 1,1963). Если плотность раствора в последнем отсеке растворителя окажется недостаточной, то раствор перекачивают насосом в приемный отсек. Изменение установленной плотности раствора соли нарушает дозировку соли.

|

|

|

Сахар-песок, доставленный в мешках, хранят в чистом сухом помещении с относительной влажностью воздуха 70 %. Сахар гигроскопичен, поэтому в сыром помещении он увлажняется. Мешки с сахаром укладывают (на стеллажах) в штабеля по 8 рядов в высоту.

Если сахар-песок предназначен для сдобного теста низкой влажности, он используется в сухом виде и его просеивают через сито с ячейками 3 мм и пропускают через магнитные уловители. Как правило, сахар добавляют в тесто в виде раствора 51—62 %-ной концентрации плотностью 1,23—1,3. Раствор готовят в бачках, снабженных мешалкой и фильтром. Сироп из бачков перекачивается в сборные емкости. Температура раствора около 32—35 °С.

Растворимость сахара значительно зависит от температуры раствора. Если приготовить раствор более высокой концентрации, то при его охлаждении в трубопроводах может произойти кристаллизация сахарозы.

Растворимость сахара значительно зависит от температуры раствора. Если приготовить раствор более высокой концентрации, то при его охлаждении в трубопроводах может произойти кристаллизация сахарозы.

В последние годы хлебозавод хранит сахар в виде сахарно-солевого раствора. Установка для хранения состоит из устройства для разгрузки мешков с сахаром, двух металлических емкостей, дозаторов воды и раствора соли, фильтров и насосов. Емкости для приготовления раствора сахара снабжены паровыми рубашками и мешалками. Добавление поваренной соли в раствор (2—2,5 % массы сухого сахара) задерживает кристаллизацию сахарозы и позволяет готовить 65— 70%-ные растворы, которые требуют меньшую емкость.

|

|

|

Молочные продукты . В хлебопечении применяются следующие молочные продукты: молоко, сливки, сметана, творог и сыворотка. Натуральные молочные продукты относятся к скоропортящемуся сырью, поэтому их хранят при пониженной температуре. Чем ниже температура, тем продолжительнее может быть срок хранения

Молоко, сливки и сметану замораживать нельзя, так как при этом нарушается консистенция и изменяется вкус. Эти продукты хранят в металлических бидонах при температуре 0—8 °С. Сметану при такой температуре хранят до 3 сут.

Молоко температурой 8—10 °С хранят 6—12 ч, а температурой 6—8 °С—12— 18 ч. Срок хранения творога при температуре 0 °С—7 сут, в замороженном состоянии—4— 6 мес.

Сгущенное молоко в негерметичной таре хранят при температуре 8 °С до 8 мес. Замораживать его нельзя.

Сухое молоко в негерметичной таре хранят до 3 мес.Сухое молоко постепенно разводят в воде температурой 28—30 °С до влажности натурального молока (700—800 мл воды на 100 г сухого молока) при постоянном перемешивании массы, после чего его оставляют набухать в течение 1 ч.

Хорошие результаты получаются, когда готовят эмульсию из сухого молока, воды и жира в специальной установке или сбивальной машине. В эмульсии молоко хорошо набухает, а жир измельчается. Кроме того, эмульсия положительно влияет на качество изделий. Эмульсию следует пропускать через сито с ячейками диаметром не более 2 мм.

Хорошие результаты получаются, когда готовят эмульсию из сухого молока, воды и жира в специальной установке или сбивальной машине. В эмульсии молоко хорошо набухает, а жир измельчается. Кроме того, эмульсия положительно влияет на качество изделий. Эмульсию следует пропускать через сито с ячейками диаметром не более 2 мм.

Все жидкие молочные продукты при подготовке к использованию переливают из бидона в производственную посуду и процеживают через сито с ячейками диаметром до 2 мм.

Молочная сыворотка—это побочный продукт производства творога или сыра.Это однородная жидкость зеленоватого цвета, со специфическими запахом и вкусом

Молочная натуральная сыворотка поступает на хлебозавод в автоцистернах, откуда затем, перекачивается в специальные емкости с охладительной рубашкой.

Жиры . В хлебопекарной промышленности наиболее широко применяется коровье масло, маргарин, специальные хлебопекарные жиры и растительное масло.

Коровье масло разделяется на сливочное и топленое. Сливочное масло готовится способом сбивания или поточным из пастеризованных сладких сливок или из сливок, предварительно сквашенных. Влажность сливочного масла 16—20%, содержание жира 72,5—82,5 (в том числе влажность сливочного несоленого—16, крестьянского—20%). Влажность топленого масла 1 %; содержание жиров 98%. Топленое масло получают перетапливанием сборного сливочного масла при температуре 75—80 °С.

Сливочное масло следует хранить в холодном темном помещении. Под действием света, кислорода воздуха и повышенной температуры масло прогоркает. Сливочное масло хранят при температуре не выше 8 °С до 3 мес, замороженное масло— до 12 мес.

Маргарин— специально приготовленный жир, который по химическому составу, энергетической ценности и усвояемости напоминает сливочное масло. Маргарин готовят из соответствующей жировой основы (набора жиров), заквашенного молока, эмульгаторов, красителей, ароматизаторов и других вспомогательных материалов.

Маргарин— специально приготовленный жир, который по химическому составу, энергетической ценности и усвояемости напоминает сливочное масло. Маргарин готовят из соответствующей жировой основы (набора жиров), заквашенного молока, эмульгаторов, красителей, ароматизаторов и других вспомогательных материалов.

Жировая основа маргарина состоит из саломаса (65—75%) и природных жиров (растительных и животных).

Для хранения твердого маргарина установлены следующие сроки:

Жидкий маргарин хранят в баках из нержавеющей стали овальной формы с водяной рубашкой при температуре 35—48 °С не более 2 сут. В каждом баке предусматриваются пропеллерные мешалки, периодическое вращение которых предупреждает расслаивание маргариновой эмульсии.

Жиры кондитерские, хлебопекарные и кулинарные — это безводные жиры, в основном состоящие из саломаса с добавлением (или без него) небольшого количества натуральных жиров и эмульгаторов. В хлебопечении применяются жир с фрсфатидами (твердой консистенции) и жидкий жир, имеющий подвижную консистенцию, при температуре 15— 20 °С.

Жиры кондитерские и хлебопекарные хранят 1—9 мес в зависимости от температуры (от —10 до +15 °С) и наличия антиоксидантов (антиокислитель) в рецептуре.

При подготовке твердые жиры освобождают от тары, осматривают, очищают поверхность от загрязнений. Затем жиры разрезают на куски и проверяют внутреннее состояние жира.

Растительные масла получают из семян масличных растений посредством прессования и экстракции, а чаще— комбинированным способом.

Растительные масла хранят в темном прохладном помещении, в закрытой таре (бочках или цистернах) при температуре 4—6 °С. Под влиянием кислорода воздуха, света и повышенной температуры растительные масла портятся.

2.7. Основное оборудование и его краткая характеристика

2.7. Основное оборудование и его краткая характеристика

В хлебопекарной промышленности широкое применение нашли поточно-механизированные линии производства хлебобулочных изделий. Рассмотрим линию производства массовых сортов хлеба.

Технология и машинно-аппаратурная схема линии по производству хлебобулочных изделий. Схема включает в себя следующие основные стадии: прием и хранение сырья, подготовка сырья к производству, дозирование компонентов приготовления теста, разделка теста, выпечка хлеба и ряд вспомогательных операций.

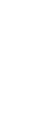

Машинно-аппаратурная схема показана на рисунке 1

Рисунок 1 – Машинно-аппаратурная схема

1 – укладчик, 2 – расстойный шкаф, 3 – воздушный фильтр, 4 – компрессор, 5 – ресивер, 6 – сопло, 7 – роторный питатель, 8 – приемный щиток, 9 – силос, 10 – материалопровод, 11 – переключатель мучных линий, 12 – осадительный

бункер, 13 – просеиватель, 14 – промежуточный бункер, 15 – автовесы, 16 – производственный силос, 17 – тестомесильная машина, 18 – автоматическах дозировочная станция для жидких компонентов, 19 – опарный бункер тестоприготовительного агрегата, 20 и 21 – расходные баки для соли и для дрожжевой эмульсии, 22 – бункер для брожения теста, 23 – машина для формования «плетенок», 25 – тоннельная печь, 26 – хлебобулочная машина, 27 – контейнеры для хлеба.На склад мука доставляется в автоцистернах – муковозах. При их разгрузке емкость подключают с помощью гибкого шланга к мукопроводу и мука пневмотранспортером под давлением подается в силоса для создания запаса и подготовки для производства.

бункер, 13 – просеиватель, 14 – промежуточный бункер, 15 – автовесы, 16 – производственный силос, 17 – тестомесильная машина, 18 – автоматическах дозировочная станция для жидких компонентов, 19 – опарный бункер тестоприготовительного агрегата, 20 и 21 – расходные баки для соли и для дрожжевой эмульсии, 22 – бункер для брожения теста, 23 – машина для формования «плетенок», 25 – тоннельная печь, 26 – хлебобулочная машина, 27 – контейнеры для хлеба.На склад мука доставляется в автоцистернах – муковозах. При их разгрузке емкость подключают с помощью гибкого шланга к мукопроводу и мука пневмотранспортером под давлением подается в силоса для создания запаса и подготовки для производства.

Мук из силосов склада при помощи роторных питателей и переключателя направляется аэрозольтранспортером по трубам в бункер. Далее в просеиватель с магнитной очисткой от металлопримесей, из которого пневмотранспортом в промежуточные бункера. Из промежуточного бункера мука сжатым воздухом подается через автоматические весы в производственные силосы, из которых поступает в тестомесильную машину.

Соль завозят автосамосвалами и выгружают в металлическую емкость; сахарный раствор, жидкие дрожжи, жиры, завозят в цистернах и перекачивают в емкости склада.Система аэрозольтранспортера кроме труб включает в себя компрессор, ресивер и фильтр.

Для приготовления теста к тестомесильным машинам подаются различные виды сырья, предусмотренные рецептурой. Растворы перекачиваются в промежуточные и расходные баки из которых и поступают в дозировочную станцию.

Опара, образующаяся в тестомесильной машине, содержит 40-50 % муки, 40-60 % воды и 20-25 % жидких дрожжей, подается на брожение в тестомесильный бункерный агрегат. Выбраженная опара подается насосом во

вторую тестомесильную машину, в которую в необходимом количестве через дозаторы поступает мука и жидкие компоненты из бака.

вторую тестомесильную машину, в которую в необходимом количестве через дозаторы поступает мука и жидкие компоненты из бака.

Тесто выбраживается в емкости после чего поступает в формующую машину.Разделенные тестовые заготовки поступают в тестоокруглитель, затем на разделочный стол для укладки на листы, уложенные тестовые заготовки на листах подают на укладчик листов который устанавливает листы на люльки расстойного шкафа, где находятся 40-50 мин.

После расстойки тестовые заготовки пересаживаются на семчатый под печи. В пекарной камере тестовые заготовки проходят три зоны: сначала с температурой 100-160 0С и относительной влажностью 80-90 %, затем с температурой 200-280 0С и наконец зону с пониженной температурой и влажностью.

Выпеченные изделия с помощью укладчика загружаются в контейнеры и направляются через остывочные отделения в экспедицию, работники которой учитывают продукцию и оформляют документы на отправку.

Рисунок - 1.1 Схема линии Б6-ЛМГ;

1 - нижний ярус с окончательной сушилки; 2 - нижний ярус предварительной сушилки; 3 - подравнивающий нож; 4 – шнек; 5 – материалопровод; 6 – подрезной нож; 7 – конвейер возврата бастунов; 8 –отрезной нож; 9 – саморазвес; 10 – макроные пряди; 11 – обдуватель; 12 – матрица; 13 – дозатор; 14 – тестосмеситель; 15 – шнек; 16 – сушилка трехъярусная; 17 – бастуны; 18 – верхний ярус предварительной сушки; 19 – окончательная сушка; 20 – верхний ярус с окончательной сушилки; 21 – промежуточная зона; 22 – подъемник; 23 – накопитель-стабилизатор; 24 – ярус накопителя; 25 – конвейер; 26 – машина для съема и резки

1 Свойства сырья и макаронных изделий

1 Свойства сырья и макаронных изделий

Мука – важнейший продукт переработки зерна – является основным сырьем для производства хлеба, булочных, бараночных и макаронных изделий.

Муку классифицирую т на виды, типы и сорта.

Вид муки определяется наиболее постоянными биохимическими и анатомическими особенностями, характерными, в целом, для зерна этой культуры, из которой мука получена.

Основные виды муки:

– пшеничная;

– ржаная;

– пшенично-ржаная.

В пределах вида муку подразделяют на типы.

Мука разных типов отличается особенностями ее физико-химических свойств и технологических достоинств, определяющих ее целевое назначение.

Различают следующие типы муки пшеничной: хлебопекарная, для макаронных и кондитерских изделий.

Мука ржаная чаще бывает только хлебопекарного назначения.

Каковы же особенности различных типов муки?

Пшеничная хлебопекарная (табл. 1) характеризуется средним выходом клейковины нормального качества, имеет относительно высокие водопоглотительную и сахарообразующую способности. Получают такую муку из мягкой пшеницы средней силы с добавкой или без добавки сильной м твердой пшеницы.

Макаронная мука отличается малой влагоемкостью, способностью образовывать плотное упругое не темнеющее тесто. Используют твердую или высокостекловидную пшеницу с большим содержанием сырой клейковины, достаточно эластичной и светлоокрашенной.

При помоле измельчают продукт до достаточно крупных частиц, в несколько раз больше, чем частицы хлебопекарной муки. Мука, готовая к потреблению, отличается от хлебопекарной тем, что к ней добавляют соль, сахар, химические разрыхлители, сухое молоко и другие компоненты по рецептуре.

При помоле измельчают продукт до достаточно крупных частиц, в несколько раз больше, чем частицы хлебопекарной муки. Мука, готовая к потреблению, отличается от хлебопекарной тем, что к ней добавляют соль, сахар, химические разрыхлители, сухое молоко и другие компоненты по рецептуре.

Сорт муки является особенно важной категорией муки всех видов и типов. Основой, определяющей сорт муки, является количественное соотношение содержащихся в ней различных тканей зерна. Изменение количественного соотношения этих частей вызывает изменение состава и свойств муки.

Мука разных сортов отличается по многим признакам: цвету, зольности, содержанию клетчатки и других веществ, неравномерно распределенных в тканях зерна.

В зависимости от поставленной задачи по выходу муки и ее качеству может различаться количество технологических операций, их взаимосвязь и последовательность выполнению. Например, при помоле зерна в муку простого размола (обойную муку) измельчается все зерно, включая оболочки и зародыш. При современном уровне техники эта задача решается просто, поэтому весь помол ограничивается всего лишь одним этапом измельчения и сортирования продуктов.

Наоборот, при производстве сортовой муки тонкому измельчению подвергают только крахмалистую часть зерна, а оболочки и алейроновый слой зерна направляют в отруби в виде крупных частиц. При таком помоле зародыш может выделен как самостоятельный продукт или также идет в отруби. Такая задача избирательного измельчения различных анатомических частей зерна вынуждает существенно осложнять технологию муки: необходимо вводить дополнительные этапы процесса, в которых происходит сортирование на фракции по добротности на основе различия физико-химических и структурно-механических свойств эндосперма, оболочек и зародыша, например, через

жернов или молотковую дробилку (применяют в комбикормовом производстве).

жернов или молотковую дробилку (применяют в комбикормовом производстве).

Таблица 1.1 - Нормы качества муки хлебопекарной

Сорт муки Зольность,

%, не более Крупность помола

Остаток на сите, № / %, не более Проход через сито, № / %, не менее Содержание клейковины, %, не менее

Мука пшеничная

Высший 0,55 43/5 – 28

Первый 0,75 35/2 43/75 30

Второй 1,25 27/2 38/60 25

Обойная Не менее, чем на 0,07 % ниже зольности зерна до очистки 067/2 38/30 20

Мука ржаная

Сеянная 0,75 27/2 3 –

Обдирная 1,45 045/2 3 –

Обойная (то же, что и пшеничная)

При повторных помолах операции измельчения повторяются. В этом случае муку выделяют проходом сит из различного материала, а оставшиеся на сите более крупные частицы фракционируют по крупности и добротности и проводят с ними операции измельчения и сортирования до полной реализации поставленной задачи по выходу муки заданного качества.

Повторные помолы далее разделены на простые и сложные в зависимости от особенностей организации технологического процесса. Схема простого помола состоит из одного технологического этапа, в котором измельчение продуктов осуществляется последовательно на 2…4 системах. Представителем простого помола является помол зерна в обойную муку.

К классу сложных помолов отнесены помолы зерна в сортовую муку.

К классу сложных помолов отнесены помолы зерна в сортовую муку.

Наиболее сложно организован многосортный помол пшеницы с производством муки высшего сорта, а также помол пшеницы в муку для макаронных изделий. В этом случае все этапы процесса, в том числе ситовеечный и шлифовочный получают полное развитие.

С повышение сложности помола усложняется процесс подготовки зерна к измельчению.

1.1 Технологические схемы производства

Прием, хранение и подготовка сырья к производству

Для производства планируемого ассортимента продукции необходимо следующее сырье:

- мука пшеничная хлебопекарная высшего сорта;

- дрожжи прессованные хлебопекарные;

- соль поваренная пищевая;

- маргарин столовый с содержанием жира не менее 82 %;

Мука пшеничная хлебопекарная высшего сорта (ГОСТ Р 52189-2003) на хлебозавод поставляется специальным транспортом авто муковозом. Хранение муки производится в силосах А2-Х2-Е-160А. На хлебозаводе предусмотрен запас муки на семь суток. На производство из силосов мука перекачивается через роторный питатель А2-ХПШ, так же под давлением воздуха от компрессоров по мукопроводу в просеиватель «Бурат 1,5», где происходит очистка муки от посторонних и металломагнитных примесей. Для контроля муки, отпущенной на производство, устанавливаются порционные автоматические весы 6.041-АВ-50НК, затем мука поступает в подвесной бункер и далее по мукопроводу направляется в емкости для муки, которые снабжены встряхивающимися фильтрами М-102. Фильтры установлены на верхней крышке бункера. Из этих ёмкостей мука через дозатор Ш2-ХДА поступает на замес теста.

Дрожжи прессованные хлебопекарные (ГОСТ 171-81) доставляются на хлебозавод в картонных коробах. Хранение дрожжей производится в холодильной камере при температуре 2-4 градуса. Перед пуском в производство дрожжи освобождаются от упаковки и разводятся водой в мешалке Х-14 в соотношении 1:3. Затем дрожжевая суспензия насосом перекачивается в промежуточную ёмкость и на производство в расходную ёмкость, расположенную над дозатором жидких компонентов Ш2-ХДБ.

Дрожжи прессованные хлебопекарные (ГОСТ 171-81) доставляются на хлебозавод в картонных коробах. Хранение дрожжей производится в холодильной камере при температуре 2-4 градуса. Перед пуском в производство дрожжи освобождаются от упаковки и разводятся водой в мешалке Х-14 в соотношении 1:3. Затем дрожжевая суспензия насосом перекачивается в промежуточную ёмкость и на производство в расходную ёмкость, расположенную над дозатором жидких компонентов Ш2-ХДБ.

Соль поваренную пищевую (ГОСТ Р 51574-2000) привозят в автосамосвалах. Хранение её производится в растворе концентрацией 26% в установке Т1-ХСБ-10. Соль выгружается из самосвалов в приемную воронку и через решетку по наклонной плоскости поступает в ёмкость для хранения и растворения. В ёмкость поступает вода и с помощью барбатирования воздухом происходит растворение соли до плотности раствора 1.2 т/м, после этого оператор открывает вентиль и солевой раствор направляется на фильтрацию и затем транспортируется с помощью монжуса сжатым воздухом в промежуточную ёмкость, из которой перекачивается при помощи насоса на производство в расходную ёмкость.

Сахар-песок (ГОСТ 21-94) доставляется в мешках по 50 кг. Хранение сахара производится в складе при комнатной температуре и относительной влажности воздуха не более 75%. Мешки укладываются на деревянные стеллажи, полки или решетки, высота их от пола должна быть не менее 20 см. Просеянный сахар растворяется водой в сахарожирорастворителе СЖР. Полученный раствор сахара насосом перекачивается в промежуточную ёмкость, а затем в расходную емкость, расположенную над дозатором жидких компонентов. Концентрация сахарного раствора – 50%.

Маргарин столовый (ГОСТ Р 52178-03) поступает на хлебозавод в коробах из гофрированного картона. Хранится в холодильной камере при температуре 2…4⁰, перед пуском в производство маргарин растапливается в

сахарожирорастворителе СЖР, а затем перекачивают насосом в промежуточную ёмкость и далее на производство.

сахарожирорастворителе СЖР, а затем перекачивают насосом в промежуточную ёмкость и далее на производство.

Замес теста

Тесто готовится без опарным способом в тестоприготовительном агрегате Ш2-ХТД. Замес теста производится тестомесильной машиной периодического действия Ш2-ХП-2А. Тесто замешивается из муки, дрожжевой суспензии, раствора соли, раствора сахара, маргарина и воды. Мука дозируется дозатором Ш2-ХДА из емкости. В дозатор мука поступает при помощи питательного шнека Ш33-ШПР. Порция дрожжевой суспензии, раствора соли, раствора сахара, маргарина и воды отмеривается дозатором Ш2-ХДБ. Жидкие компоненты поступают из расходных ёмкостей. Продолжительность замеса теста 6…9 минут.

Брожение теста

После замеса тесто выгружается в дежу объемом 210 литров, установленную на бродильном конвейере, в дежах производится брожение теста. При спиртовом брожении в тесте накапливаются вкусовые и ароматические вещества, повышается кислотность до 3…3,5⁰. Продолжительность брожения теста составляет 120…150 минут.

Деление теста на куски

По окончании брожения теста дежа проходит опрокидывающее устройство бродильного конвейера и наклоняется, в результате чего тесто поступает в воронку тестоделительной машины А2-ХТН. Тесто делитель производит деление теста на куски необходимой массы.

Округление тестовых заготовок

Эти куски попадают в тесто округлительную машину Т1-ХТН, где им придается шарообразная форма, затем тесовые заготовки по наклонному жёлобу скатываются на подающий транспортер тестозакаточной машины для формирования батонов Т1-ХТ2-З.

Окончательное формование

Окончательное формование

Тестозакаточная машина раскатывает тестовую заготовку в «блин», а затем сворачивают её в «рукав», в результате чего ей придается вытянутая форма. Отформованные тестовые заготовки поступают на роторный укладчик, где укладываются в люльки шкафа окончательной расстойки РШВ-3 по 6 штук на люльку.

Окончательная расстойка

Окончательная расстойка производится при температуре воздуха 35…40⁰ и относительной влажности 85%. При расстойке тестовая заготовка за счет спиртового брожения увеличивается в объеме примерно в 3 раза, в ней формируется пористая структура мякиша, а также вкус и аромат будущего готового изделия. Продолжительность окончательной расстойки для батона равна 50…60 минут.

Выпечка готовых изделий

После её завершения тестовые заготовки проходят под механическим надрезчиком, где надрезается, а затем пересаживается на под печи Г4-ПХС-16. Выпечка готовых изделий осуществляется при температуре 190…200⁰ в течение 21…23 минут. В первой зоне пекарной камеры производится увлажнение тестовых заготовок паром.

Укладка

Выходящие из печи готовые изделия падают на поперечный транспортёр, а с него на транспортер подачи готовых изделий на укладку. Этим транспортёром батоны доставляются на циркуляционный конвейер, с которого укладываются в лотки контейнера ХКЛ-18, при этом нестандартные изделия отбраковываются.

Остывание

После заполнения всех лотков контейнер откатывается в остывочное помещение, на его место устанавливается другой контейнер с пустыми лотками.

Готовые изделия охлаждаются в течение 2…2,5 часов, а затем упаковываются.

Готовые изделия охлаждаются в течение 2…2,5 часов, а затем упаковываются.

пшеничный батон технологический улучшитель

1.2 Современный ассортимент и пути его расширения

Нарезные батоны имеют удлиненную форму с закругленными концами и 4-5 косыми неглубокими надрезами. В рецептуру входит сахар (3-5%) и маргарин (3,5%). Нарезные батоны отличаются от простых более яркой окраской корки, округлой в поперечном разрезе формой, приятным, чуть сладковатым вкусом мякиша.

Батоны «Городские» имеют массу 400 г, удлиненную форму, острые концы и приподнятые гребешки; «Минские» массой 200 или 400 г - узкую, длинную с высокими гребешками и тупыми концами. К улучшенным относят батоны нарезные (6% сахара и 3% маргарина), Столичные (0,2 и 0,4 кг) с добавлением сахара (1%), Подмосковные (0,4 кг) с добавлением сахара (6%), маргарина (3%) и двумя продольными надрезами.

Заключение

Заключение

В данном отчете рассмотрена тема линия производства хлебобулочных изделий, и изготовление макаронной продукции. Приведены данные по изготовлению хлеба и макарон, а также технологическая карта производства. Данный отчет выполнен в полном объеме. На данный момент изготовление данных видов продукции актуально на сегодняшний день и пользуется большим спросом, но малоэффективно и требует внедрения большего внедрения автоматизированного оборудования.

Список использованной литературы

Список использованной литературы

1. Филситов О.К. Гуманитас. Humanitas, Том III.

2. История российской пищевой промышленности.

3. УПП. Второе издание. – М: МГУТУ, 2006 - 272 с.

Дополнительная литература:

2. Калошин Ю.А., Мамцев А.Н. Введение в специальность.

Введение в технику и технологию пищевых производств

УПП. – М: МГУТУ, 2004. – 35 с.

3. Филситов О.К. Развитие пищевой промышленности

России, учебное пособие. – М. – МГТА, 2001. – 246 с.

4. Хуршудян С.А., Зайчик Ц.Р. История производств пищевых продуктов и развития пищевой промышленности России, учебное пособие. – М.: Де Липринт, 2009. – 204 с.

5. Антипов С.Т., Кретов И.Т., Остриков А.Н., Панфилов В.А., Ураков О.А. Машины и аппараты пищевых производств.

6. В Зин. Под ред. В.А. Панфилова. 2-е издание, перераб. И доп. – М.: КолосС, 2009 – 610 с., ил.

Дата добавления: 2018-09-23; просмотров: 499; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!