РАСЧЁТ ДЕТАЛЕЙ ША ТУННОЙ ГРУППЫ

П рактическаяработа№6

Р АСЧЁТ П ОРШНЕВОЙ ГОЛОВКИ ШАТУНА

Ц е л ь р аботы: ознакомится с методом расчѐта поршневой головки шатуна и произвести расчѐт еѐ на прочность.

Метод расчёта

Поршневая головка шатуна рассчитывается на:

а) усталостную прочность в сечении I – I от действия инерционных сил (без учѐта запрессованной втулки), достигающих максимальных значений при работе двигателя на режиме макси-мальной частоты вращения холостого хода;

б) напряжения, возникающие в головке от воздействия на неѐ запрессованной втулки;

в) усталостную прочность в сечении А – А (месте перехо-да головки шатуна в стержень – заделка головки) от действия сум-марных (газовых и инерционных) сил и запрессованной втулки.

Расчѐт производится для режима работы двигателя, при котором амплитуда изменения суммарных сил максимальная.

Шатуны автотракторных двигателей изготавливают из сталей 40, 45, 45Г2, 40Х, 40ХН. Для дизелей, работающих в услови-ях наддува при высоком давлении сгорания, шатуны изготавливают из легированных сталей 18Х2Н4МА, 4ХНМА, 40Х2Н2МА, 40Х2АФЕ.

Сечение I – I поршневой головки шатуна подвергается растяжению силой инерции масс поршневой группы и верхней час-ти головки Р j :

|

|

|

|

|

|

|

|

|

22

|

|

|

|

|

ленчатого вала и сечение I – I не нагружает.

Максимальное напряжение растяжения поршневой го-ловки шатуна:

|

|

|

|

где dпг - толщина поршневой головки шатуна, м; L пг -длина поршневой головки шатуна, м.

Минимальное напряжение растяжения в поршневой го-ловки шатуна:

smin = 0. (6.3)

Амплитудное и среднее напряжение sa и sm : smax

a m 2

a m 2

(6.4)

Учитывая наличие в поршневой головке отверстия для подвода масла, находится теоретический коэффициент концентра-ции напряжений КsТ . Для выбранного материала вала определяет-ся qs коэффициент чувствительности материала к концентрации

|

|

|

напряженийqs .

Коэффициент концентрации напряжений Ks :

|

Определятся Ks и коэффициенты K ds и K Fs могут по справочным таблицам для выбранного материала шатуна.

Выбор соответствующего предельного напряжения:

23

|

|

|

(6.6)

|

|

|

Т

as - коэффициент приведения асимметричного цикла к рав-

ноценному симметричному циклу.

|

|

|

|

|

дим по пределу выносливости:

|

|

|

|

|

|

|

Запас прочности поршневой головки шатуна на растяжение в сечение I – I для автотракторных двигателей составляет 2,5 – 5.

В поршневой головке шатуна имеют место напряжения, обусловленные запрессовкой в нее втулки, а также в силу различия коэффициентов температурного расширения материалов втулки и головки, характеризуемые суммарным натягом:

DS =D+Dt , (6.9)

где D - натяг посадки втулки, мм (D = (0,04...0,12));Dt -температурный натяг, мм:

Dt = d ×(aв -aг )×Dt, (6.10)

где d - внутренний диаметр поршневой головки под втулку, мм; aв - термический коэффициент расширения бронзовой втулки,

24

|

|

|

|

|

|

поршневой головки при работе двигателя, К (373 – 393).

Давление от суммарного натяга DS на поверхности со-прикосновения втулки с головкой считается равномерно распреде-ленным и определяется по формуле:

|

|

|

|

|

|

|

|

|

|

|

|

î î г в þþ (6.11)

где d г ,d,d н - соответственно наружный и внутренний диа-

метр поршневой головки и внутренний диаметр втулки (наружный диаметр поршневого пальца), мм; Е г ,mг - модуль упругости мате-

риала поршневой головки шатуна, МПа (для сталейE г = 2,2×105 ) и коэффициент Пуассона; Е в,mв - то же для втулки (для бронз

E в =1,15×105 ). Коэффициент Пуассона mг =mв =0,3.

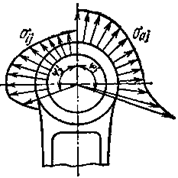

Напряжения на внешней и внутренней поверхностях поршневой головки от действия суммарного натяга определяются по формулам Ламе:

2× p×d2 а d2 -d2

|

|

|

|

(6.12)

(6.13)

|

|

|

|

25

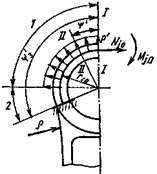

внутренней поверхности верхней половины головки распределяется равномерно (рисунок 6.1).

|

Р jпг =-m п г ×R×w2 ×(1+l) (6.14)

Рисунок 6.1 - Распределение нагрузок в поршневой головке и эпюры напряжений в ее внутреннем и внешнем волокнах при рас-тяжении.

Рисунок 6.1 - Распределение нагрузок в поршневой головке и эпюры напряжений в ее внутреннем и внешнем волокнах при рас-тяжении.

Напряжения подсчитывают по уравнениям для бруса малой кривизны предполагается, что криволинейная балка защемлена в местах перехода проушины в стержень, т.е. в местах, где увеличи-вается площадь сечения. Головку рассекают по продольной оси симметрии шатуна, а действие отброшенной правой части заменя-ется нормальной силой N j0 и изгибающим моментом M j0, кото-рые определяются по следующим эмпирическим зависимостям:

|

|

|

|

26

|

|

радиус поршневой головки, мм.

Значения М j1 и N j1 для текущего значения угла y ¢, из-

меняющегося от 00 до 900:

|

|

|

|

|

Напряжения подсчитываются для нескольких значений y ¢ по следующим формулам:

В крайних волокнах у внешней поверхности:

|

|

|

|

|

|

|

|

|

у внутренней –

|

|

|

|

|

|

|

|

|

где dпг - толщина стенки головки:

dп г =(d г -d)/ 2, (6.23)

27

где b - коэффициент, учитывающий наличие запрессованной с натягом втулки. Коэффициент b зависит от соотношения жестко-стей на растяжение головки и втулки:

|

|

и втулки:

|

|

Расчет M j ,N j ,sа j ,si j производится от нуля до 1200. и ре-

зультаты заносятся в таблицу.

|

|

вать радиус дуги сопряжения головки со стержнем шатуна. Напряжения, вызываемые сжимающей силой, при косину-

соидальном распределении нагрузки на нижнюю часть головки ша-туна получают наилучшее совпадение экспериментальных данных с расчетными.

|

|

где p z д - максимальное давление сгорания, определяемое по скруглѐнной индикаторной диаграмме.

Изгибающие моменты и нормальные силы в любом сечении поршневой головки на участке 1 определяются по формулам:

28

|

Соответственно в сечениях на участке 2:

|

|

|

|

|

|

|

|

|

Напряжения подсчитываются для нескольких значений y ¢ по следующим формулам:

в крайних волокнах у внешней поверхности:

|

|

|

|

|

|

|

|

|

у внутренней –

|

|

|

|

|

|

|

|

|

|

|

внешних волокнах - напряжения сжатия, во внутренних - растяже-ния. Суммарные напряжения в этом сечении от давления газов и инерционных сил, а также вследствие запрессовки втулки изменя-

29

ются по ассиметричному циклу, а минимальным запасом прочности обладают крайние волокна у наружной поверхности, где

|

|

Дальнейший расчѐт запаса прочности поршневой головки шатуна производится по известной методике с определением ам-плитудного и среднего напряжений цикла и дальнейших расчѐтов.

Запасы прочности поршневых головок находятся в пре-делах 2,5 – 5,0.

П араметры д ля расчёта

|

30

|

|

|

|

Ц е л ь р аботы: ознакомится с методом расчѐта стержня ша-туна и произвести расчѐт его на прочность.

Метод расчёта

Стержень шатуна подвергается растяжению силой инерции P j поступательно движущихся масс, расположенных выше расчет-

ного сечения, и сжатию силой равной разности силы давления газов и силы инерции.

Стержень шатуна рассчитывают на усталость в месте его сопряжения с кривошипной головкой, которое условно располага-ется в центре тяжести шатуна. Расчет ведется для режима номи-нальной мощности.

Сила, растягивающая шатун, достигает максимального зна-чения в начале такта выпуска и определяется по формуле:

|

|

|

|

где m ш - масса шатуна, кг.

Сила, сжимающая шатун, достигает максимального зна-чения в начале рабочего хода при p z д :

|

В рассматриваемом сечении возникают максимальные на-пряжения сжатия от силы P и от продольного изгиба в плоскости качания шатуна и в плоскости, перпендикулярной к плоскости ка-чания:

|

k y ×P max y

B-B

(7.4)

31

где k x и k y –коэффициенты, учитывающие продольный

|

F B-B = h ш b ш -(b ш -a ш )(h ш - 2t ш ) (7.5) .

Для существующих конструкций шатунов k x » k y »1,1-1,2 . В шатунах современных двигателей напряжения smax на-

ходятся в допускаемых пределах 160 - 250 МПа (углеродистые ста-ли) и 200 – 350 МПа (легированные стали).

От растягивающей силы P j:

|

|

Напряжения smax и smin являются переменными по знаку и определяют размах знакопеременного ассиметричного цикла.

Запасы прочности стержня шатуна определяются по из-вестным формулам в предположении, что коэффициент концентра-ции напряжений зависит только от материала шатуна.

Для стержней шатунов автотракторных двигателей запас прочности должен быть не менее 2 – 2,5.

П араметры д ля расчёта

Согласно варианту по табл.12 Приложения принимаются значения следующих параметров для расчѐта стержня шатуна: m ш ,

|

32

|

|

|

|

|

|

Ц е л ь работы: ознакомится с методом расчѐта крышки ша-туна и произвести расчѐт еѐ на прочность.

Метод расчёта

Приближѐнный расчѐт кривошипной головки шатуна сво-дится к определению напряжения изгиба в среднем сечении крыш-ки кривошипной головки шатуна от инерционных сил P j p , имею-

щих максимальное значение в начале такта впуска силами инерции поступательно движущихся и вращающихся масс, расположенных выше плоскости разъема кривошипной головки:

|

где m ш п - масса поршневой головки шатуна, совершающая возвратно-поступательное движение, кг; m ш к - масса кривошипной головки шатуна, совершающая вращательное движение, кг; m к р -масса крышки кривошипной головки шатуна,

m кр » (0,20-0,28)×m ш , кг; m ш - масса шатунной группы, кг.

Напряжения при изгибе крышки с учетом совместной деформации вкладышей:

é 0,023×C 0,4ù и jp ê(1+ J в / J)×W F ú

(8.2)

|

|

|

|

33

|

|

|

Значения sи изменяются в допустимых пределах 100 -

300 МПа.

П араметры д ля расчёта

Согласно варианту по табл. 11 Приложения принимаются значения следующих параметров для расчѐта крышки шатуна: С б ,

L к г , dв , d ш ш .

34

П рактическаяработа№9 РАСЧЁТ ШАТУННЫХ БОЛТОВ

Ц е л ь работы: ознакомится с методом расчѐта шатунных болтов и произвести расчѐт их на прочность.

Метод расчёта

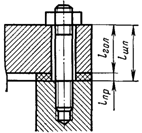

В четырѐхтактных двигателях болты, стягивающие поло-винки кривошипной головки шатуна, подвергаются растяжению от действия сил инерции поступательно движущихся масс, располо-женных над плоскостью разъѐма кривошипной головки. Величину этих сил инерции определяют по формуле 8.1. Кроме того, болты испытывают растяжение от предварительной затяжки.

Шатунные болты должны обладать высокой механической прочностью и надѐжностью. Изготовляют их из стали 35Х, 40Х, 35ХМА, 37ХН3А. При больших напряжениях затяжки болты изго-товляют из легированной стали с более высокими пределами текучести – 18ХНВА, 20ХН3А, 40ХН, 40ХНМА.

При работе двигателя силы инерции P j p стремятся разо-

рвать болты при положении поршня в ВМТ. Поэтому они должны быть затянуты настолько, чтобы не была нарушена плотность со-единения при действии этой силы.

Силой предварительной затяжки, Н:

|

|

где z б -число шатунных болтов. Суммарная сила, растягивающая болт:

|

|

|

|

35

0,15 – 0,25. С уменьшением диаметра шатунного болта значение c, как правило, уменьшается.

Максимальные и минимальные напряжения определяют-

|

|

|

|

резьбы:

|

|

|

где d в =d -1,4×t - внутренний диаметр резьбы болта, м; d - но-минальный диаметр болта, м; t - шаг резьбы, м.

Запасы прочности шатунного болта определяются по из-вестным формулам в предположении, что коэффициент концентра-ции напряжений зависит от вида концентратора и свойств материа-ла.

Для шатунных болтов автотракторных двигателей запас прочности должен быть не ниже 2.

П араметры д ля расчёта

Согласно варианту по табл. 11 Приложения принимаются значения следующих параметров для расчѐта шатунных болтов: z б ,

d , t .

36

ПРИЛОЖЕНИЯ

Таблица 1 – Значения коэффициентов приведения асимметричного цикла к равнозначному симметричному as и at

| Предел прочно-сти стали sВ, МПа

| Вид деформации

| ||

| изгиб as | растяжение -сжатие as | кручение at | |

| 350 - 450 450 - 600 600 - 800 800 - 1000 1000 - 1200 1200 - 1400 1400 - 1600 | 0,06 - 0,10 0,08 - 0,13 0,12 - 0,18 0,16 - 0,22 0,20 - 0,24 0,22 - 0,25 0,20 - 0,30 | 0,06 - 0,08 0,07 - 0,10 0,09 - 0,14 0,12 - 0,17 0,16 - 0,20 0,16 - 0,23 0,23 - 0,25 | 0 0 0 - 0,08 0,06 - 0,10 0,08 - 0,16 0,10 - 0,18 0,18 - 0,20 |

Таблица 2 – Значения теоретического коэффициента концентрации напряжений

| Вид концентратора напряжений | Ksт |

| Полукруглая выточка при отношении радиуса к диаметру стержня: 0,1 0,5 1,0 2,0 Галтель при отношении радиуса галтели к диаметру стержня: 0,0625 0,125 0,25 0,5 Переход под прямым углом Острая V-образная выточка (резьба) Отверстия при отношении диаметра отверстия к диаметру стержня от 0,1 до 0,33 Риски от резца на поверхности изделия | 2,0 1,6 1,2 1,1 1,75 1,50 1,20 1,10 2,0 3,0 - 4,5 2,0 - 3,0 1,2 - 1,4 |

37

Таблица 3 – Механические свойства легированных сталей, МПа

| Марка стали | sВ | sТ | s-1 | s-1р | tТ | t-1 |

| 20Х 30Х 30ХМА 35Х 35ХМА 38ХА 40Х 40ХН 45Х 50ХН 12ХН3А 18ХН24А 18ХНВА 25ХНМА 20ХН3А 25ХНВА 30ХГСА 37ХН3А 40ХНМА | 650 - 850 700 - 900 950 950 950 950 750 - 1050 1000 - 1450 850 - 1050 1100 950 - 1400 1100 1150 - 1400 1150 950 - 1450 1100 - 1150 1100 1150 - 1600 1150 - 1700 | 400 - 600 600 - 800 750 750 800 800 650 - 950 800 - 1300 700 - 950 850 700 - 1100 850 850 - 1200 - 850 - 1100 950 - 1050 850 1000 - 1400 850 - 1600 | 310 - 380 360 470 --- 320 - 480 460 - 600 400 - 500 550 420 - 640 - 540 - 620 - 430 - 650 460 - 540 510 - 540 520 - 700 550 - 700 | 230 260 ---- 240 - 340 320 - 420 -- 270 - 320 - 360 - 400 -310 310 - 360 500 - 530 -- | 360 420 ----- 390 -- 400 -550 ----- 700 | 230 220 ---- 210 - 260 240 -- 220 - 300 - 300 - 360 - 240 - 310 280 - 310 220 - 245 320 - 400 300 - 400 |

38

Таблица 4 – Механические свойства углеродистых сталей, МПа

| Марка стали | sВ | sТ | s-1 | s-1р | tТ | t-1 |

| 10 15 20 20Г 25 30 35 35Г2 40 40Г 45 45Г2 50 50Г 60Г 65 65Г | 320 - 420 350 - 450 400 - 500 480 - 580 430 - 550 480 - 600 520 - 650 680 - 830 570 - 700 640 - 760 600 - 750 700 - 920 630 - 800 650 - 850 670 - 870 750 - 1000 820 - 920 | 180 200 240 480 240 280 300 370 310 - 400 360 340 420 350 370 340 380 400 | 160 170 170 - 220 250 190 200 - 270 220 - 300 260 230 - 320 250 250 - 340 310 - 400 270 - 350 290 - 360 250 - 320 270 - 360 300 | 120 - 150 120 - 160 120 - 160 180 - 170 - 210 170 - 220 190 180 - 240 180 190 - 250 210 200 - 260 -210 220 - 260 220 | 140 140 160 170 -170 190 240 -210 220 260 -- 250 260 260 | 80 - 120 85 - 130 100 - 130 90 - 110 - 140 130 - 180 160 140 - 190 150 150 - 200 180 - 220 160 - 210 -170 170 - 210 180 |

39

Таблица 5 - Механические свойства чугунов, МПа

| Марка чу-гуна | sВ | sВИ | sВС | tВ | s-1 | t-1 | sТ (условный) |

| СЧ 15-32 СЧ 21-40 СЧ 24-44 СЧ 28-48 СЧ 32-52 СЧ 35-56 СЧ 38-60 | 150 210 240 280 320 350 380 | 650 750 850 1000 1100 1200 1300 | 320 400 440 480 520 560 600 | 240 280 300 350 390 400 460 | 70 100 120 140 140 150 150 | 50 80 100 110 110 115 115 | ------- |

| ВЧ 45-0 ВЧ 45-5 ВЧ 40-10 ВЧ 50-1,5 ВЧ 60-2 | 450 450 400 500 600 | ---- | 700 700 700 900 1100 | ----- | ----- | ----- | 350 330 300 380 420 |

| КЧ 30-6 КЧ 33-8 КЧ 35-10 КЧ 37-12 КЧ 45-6 КЧ 50-4 КЧ 60-3 | 300 330 350 370 450 50 60 | ------- | 490 530 570 580 700 800 950 | ------- | ------- | ------- | 190 210 220 230 280 320 380 |

40

Таблица 6 – Значения масштабных коэффициентов

| Масштабный коэффициент

| Размеры детали, мм

| |||||||

| 10* | 10 - 15 | 15 - 20 | 20 - 30 | 30 - 40 | 40 - 50 | 50 - 100 | 100 - 200 | |

| Kds Kdt | 1 1 | 1 - 0,95 1 - 0,94 | 0,95 - 0,90 0,94 - 0,88 | 0,90 - 0,85 0,88 - 0,83 | 0,85 - 0,80 0,83 - 0,78 | 0,80 - 0,75 0,78 - 0,72 | 0,75 - 0,65 0,72 - 0,60 | 0,65 - 0,55 0,60 - 0,50 |

* Для деталей размером меньше 10 мм значения и Kd могут достигать 1,1 - 1,2.

41

Таблица 7 – Значения коэффициентов влияния шероховатости

| Вид обработки или поверхностного упрочнения | KFs»KFt* |

| Полирование без поверхностного упрочнения Шлифование без поверхностного упрочнения Чистовое обтачивание без поверхностного упроч-нения Грубое обтачивание без поверхностного упрочне-ния Без обработки и без поверхностного упрочнения Обдувка дробью Обкатка роликом Цементация Закалка Азотирование | 1 0,97 – 0,85 0,94 – 0,80 0,88 – 0,60 0,76 – 0,50 1,1 – 2,0 1,1 – 2,2 1,2 – 2,5 1,2 – 2,8 1,2 – 3,0 |

* При поверхностном упрочнении детали значения KFs и KFt не зависят от предварительной механической обработки. С увеличением коэффициента Ks и уменьшением размеров детали KFs и KFt возрастают.

42

Рисунок 1 – Расчетная схема силовой шпильки

Рисунок 1 – Расчетная схема силовой шпильки

Таблица 8 – Основные параметры двигателя и размеры силовых элементов

| Вариант | Прототип | n, мин-1 | D, мм | S, мм | pz, МПа | zшп | Размер резьбы | lгол, мм | lшп, мм |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1. | Д-120 | 2000 | 105 | 120 | 6,5 | 4 | М14x1,5 | 93 | 270 |

| 2. | Д-144 | 1800 | 105 | 120 | 7,2 | 4 | М14x1,5 | 93 | 270 |

| 3. | Д-145Т | 2200 | 105 | 120 | 9,6 | 4 | М14x1,5 | 93 | 270 |

| 4. | Д-243 | 2200 | 110 | 125 | 6,4 | 5 | М14х1,5 | 65 | 150 |

| 5. | Д-245.3 | 2200 | 110 | 125 | 9,8 | 5 | М14х1,5 | 65 | 150 |

| 6. | Д-245.4 | 1800 | 110 | 125 | 12,5 | 5 | М14х1,5 | 65 | 150 |

43

Продолжение табл.8

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 7. | Д-245.7 | 2400 | 110 | 125 | 10,8 | 5 | М14х1,5 | 65 | 150 |

| 8. | Д-246.3 | 1500 | 110 | 125 | 8,4 | 5 | М14х1,5 | 65 | 150 |

| 9. | Д-249.9 | 2300 | 110 | 125 | 13,8 | 6 | М14х1,5 | 72 | 180 |

| 10. | Д-260.7 | 2100 | 110 | 125 | 10,2 | 5 | М14х1,5 | 65 | 150 |

| 11. | Д-266.3 | 1500 | 110 | 125 | 8,6 | 5 | М14х1,5 | 65 | 150 |

| 12. | ВАЗ-341 | 5000 | 76 | 80 | 6,5 | 4 | М12х1 | 87 | 90 |

| 13. | ЗМЗ-514 | 4200 | 87 | 94 | 7,2 | 4 | М12х1 | 78 | 180 |

| 14. | ЯМЗ-5340 | 2300 | 105 | 128 | 14,2 | 6 | М14х1,5 | 78 | 120 |

| 15. | ЯМЗ-650 | 1900 | 123 | 156 | 12,6 | 6 | М16х1,5 | 90 | 132 |

| 16. | ВАЗ-2103 | 5600 | 76 | 80 | 4,8 | 4 | М12х1 | 87 | 90 |

| 17. | ВАЗ-2108 | 5600 | 76 | 71 | 5,2 | 4 | М12х1 | 87 | 90 |

| 18. | ВАЗ-2110 | 5400 | 82 | 71 | 5,6 | 4 | М12х1 | 87 | 90 |

| 19. | ВАЗ-21124 | 5600 | 82 | 75,6 | 6,4 | 4 | М12х1 | 87 | 90 |

| 20. | ЗАЗ-110 | 5500 | 72 | 67 | 5,6 | 4 | М12х1 | 85 | 90 |

| 21. | ЗМЗ-402 | 4500 | 92 | 92 | 5,2 | 4 | М14х1,5 | 78 | 180 |

| 22. | ЗМЗ-405 | 5200 | 95,5 | 94 | 5,8 | 4 | М14х1,5 | 82 | 115 |

| 23. | ЗМЗ-406 | 5200 | 92 | 86 | 6,5 | 4 | М14х1,5 | 82 | 127 |

| 24. | ЗМЗ-73 | 3600 | 92 | 80 | 4,8 | 4 | М12х1 | 78 | 180 |

| 25. | ЗИЛ-508 | 3200 | 100 | 95 | 4,7 | 4 | М14x1,5 | 92 | 160 |

44

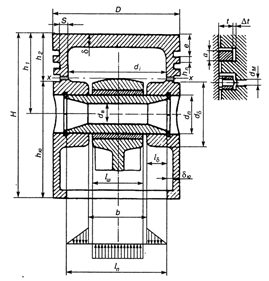

Рисунок 2 – Расчетная схема поршня и поршневого пальца

Рисунок 2 – Расчетная схема поршня и поршневого пальца

Таблица 9 – Относительные размеры деталей поршневой группы

| Наименование элементов поршня | Бензиновые двигатели | Дизели |

| 1 | 2 | 3 |

| Толщина, днища поршня, d/D Высота поршня, H/D Высота огневого (жарового) пояса, e/D Толщина первой кольцевой перемычки, h п / D Высота верхней части поршня, h 1 /D Высота юбки поршня, h ю / D Внутренний диаметр поршня, d i Толщина стенки головки поршня, s/D Толщина стенки юбки поршня, dю, мм Радиальная толщина кольца, t/D: компрессионного маслосъемного

| 0,05 - 0,09 0,08 - 1,20 0,06 - 0,09 0,03 - 0,05 0,45 - 0,75 0,60 - 0,75 | 0,12 - 0,20 1,00 - 1,50 0,11 - 0,20 0,04 - 0,06 0,60 - 1,00 0,60 - 0,70 |

| d i =D-2(s+t)+Δt

| ||

| 0,05 - 0,10 1,50 - 4,50 0,035 - 0,045 0,030 - 0,043 | 0,05 - 0,10 2,00 - 5,00 0,040 - 0,045 0,038 - 0,043 | |

45

Продолжение табл. 9

| 1 | 2 | 3 |

| Радиальный зазор кольца в канавке поршня, Δt, мм: компрессионного маслосьемного Высота кольца, а, мм Разность между величинами зазоров замка кольца в свободном и рабочем состоянии, Ж/t Число масляных отверстий в поршне,n’ м Диаметр масляного канала, d м /a Диаметр бобышки, d б /D Расстояние между торцами бобышек, b/D Наружный диаметр поршневого пальца, d п / D Внутренний диаметр поршневого пальца, d в /d п Длина пальца, l п / D: закреплѐнного плавающего Длина головки шатуна, l ш /D: при закрепленном пальце при плавающем пальце | 0,70 - 0,95 0,90 - 1,10 1,50 - 4,00 2,5 - 4,0 6 - 12 0,3 - 0,5 0,3 - 0,5 0,3 - 0,5 0,22 - 0,28 0,65 - 0,75 0,85 - 0,90 0,78 - 0,88 0,28 - 0,32 0,33 - 0,45 | 0,70 - 0,95 0,90 - 1,10 3,00 - 5,00 3,2 - 4,0 6 - 12 0,3 - 0,5 0,3 - 0,5 0,3 - 0,5 0,30 - 0,38 0,50 - 0,70 0,85 - 0,90 0,80 - 0,85 0,28 - 0,32 0,33 - 0,45 |

46

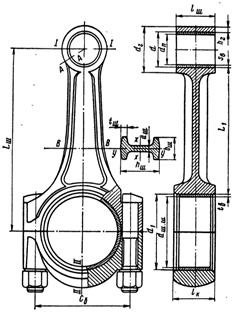

Рисунок 3 – Расчетная схема шатуна

Рисунок 3 – Расчетная схема шатуна

Таблица 10 – Параметры поршневой головки шатуна

| Величина | Бензиновые двигатели | Дизели |

| Внутренний диаметр поршневой го-ловки d: без втулки с втулкой Наружный диаметр головки d г Длина поршневой головки шатуна l ш: с закрепленным пальцем с плавающим пальцем Минимальная радиальная толщина стенки головки h г Радиальная толщина стенки втулки s в | d»d n (1,10 - 1,25)d n (1,25 - 1,65)d n (0,28 - 0,32)D (0,33 - 0,45)D (0,16 - 0,27)d n (0,055 - 0,085)d n | d»d n (1,10 - 1,25)d n (1,3 - 1,7)d n (0,28 - 0,32)D (0,33 - 0,45)D (0,16 - 0,27)d n (0,070 - 0,085)d n |

47

Таблица 11 - Размеры кривошипной головки

| Величина | Пределы изменения |

| Диаметр шатунной шейки d ш.ш Толщина стенки вкладыша t в: тонкостенного толстостенного Расстояние между шатунными болтами С б Длина кривошипной головки l к | (0,56 - 0,75)D (0,03 - 0,05)d ш.ш 0,1d ш.ш (1,30-1,75)d ш.ш (0,45 - 0,95)d ш.ш |

Таблица 12 - Размеры сечения шатуна

| Величина | Бензиновые двигатели | Дизели |

| h ш min h ш b ш a ш»t ш | (0,50 - 0,55)d г (1,2 - 1,4)h ш m in (0,50-0,60)l ш (2,5-4,0) | (0,50-0,55)d г (1,2-1,4)h ш m in (0,55-0,75)l ш (4,0-7,5) |

48

ЛИТ Е Р АТУРА

1. Конструкция и расчет автотракторных двигателей / Вихерт М.М. [и др.]. - М.: Машиностроение, 1964. - 552 с.: ил.

2. Двигатели внутреннего сгорания: Конструирование и рас-чет на прочность поршневых и комбинированных двигателей / Д.Н.Вырубов [и др.]; Под ред. А.С.Орлина, М.Г.Круглова – 4-е изд. перераб. и доп. – М.: Машиностроение, 1984. - 384 с.: ил.

3. Двигатели внутреннего сгорания. В 3 кн. Кн.2. Динамика и конструирование: Учеб. /В.Н. Луканин [и др.]; Под ред. В.Н.Луканина. – М.: Высш. шк., 1995. – 319 с.: ил.

4. Колчин А.И., Демидов В.П. Расчѐт автомобильных и трак-торных двигателей: учебное пособие для вузов. - 3-е изд. перераб. и доп. - М.: Высшая школа, 2002. - 496 с.: ил.

5. Расчѐт и конструирование автомобильных и тракторных двигателей (дипломное проектирование): учебное пособие для ву-зов /Б.Е.Железко [и др.]. – Мн.: Вышэйшая школа, 1987. – 247 с.; ил.

49

СОДЕРЖАНИЕ

ВВЕДЕНИЕ.............................................................................................3

1. РАСЧЁТ ДЕТАЛЕЙ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ.........4 Практическая работа № 1 РАСЧЁТ ГИЛЬЗЫ ЦИЛИНДРА ДВИГАТЕЛЯ ..........................................................................................4 Практическая работа № 2 РАСЧЁТ СИЛОВЫХ ШПИЛЕК ГОЛОВКИ БЛОКА.................................................................................8 Практическая работа № 3 РАСЧЁТ ПОРШНЯ...............................12 Практическая работа № 4 РАСЧЁТ ПОРШНЕВОГО КОЛЬЦА...16 Практическая работа № 5 РАСЧЁТ ПОРШНЕВОГО ПАЛЬЦА...19

2. РАСЧЁТ ДЕТАЛЕЙ ШАТУННОЙ ГРУППЫ...............................22 Практическая работа № 6 РАСЧЁТ ПОРШНЕВОЙ ГОЛОВКИ ШАТУНА..............................................................................................22 Практическая работа № 7 РАСЧЁТ СТЕРЖНЯ ШАТУНА...........31 Практическая работа № 8 РАСЧЁТ КРЫШКИ ШАТУНА............33 Практическая работа № 9 РАСЧЁТ ШАТУННЫХ БОЛТОВ .......35

ПРИЛОЖЕНИЯ....................................................................................37 ЛИТЕРАТУРА......................................................................................49

50

Дата добавления: 2018-09-22; просмотров: 369; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!