Сварка трубопроводов на неповоротных стыках

Сварка неповоротного стыка привертикальном расположении трубы. Сварка трубы в данном положении приравнивается к сварке горизонтальных швов, но отличается тем, что при поступательном движении электрода необходимо постоянно изменять угол наклона электрода по отношению к шву вокруг периметра трубы. При этом можно использовать все приемы и рекомендации для сварки горизонтальных швов на вертикальной плоскости.

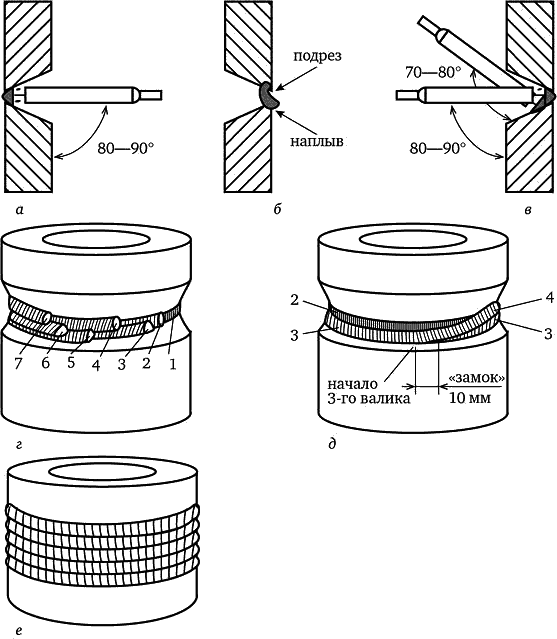

Сварка корневого валика на трубе (стык). Если требуется качественное формирование обратного валика без выборки и подварки, то сварка выполняется электродом ∅ 3 мм. Сварочный ток выбирается в зависимости от толщины основного металла, зазора между кромками и толщины притупления и лежит в минимальном или среднем диапазонах. Наклон электрода к вертикальной плоскости нижней трубы составляет 80–90° (рис. 48, а ), а по отношению к направлению сварки должен выдерживаться в зависимости от проплавления обратной стороны корня шва. При сварке углом назад достигается максимальное проплавление; углом вперед – минимальное. Длину дуги необходимо выдерживать короткой при недостаточном проплавлении или средней при нормальном проплавлении.

Скорость сварки определяется по объему сварочной ванны. На рис. 48, б показаны дефекты в корне шва с обратной стороны при чрезмерной полноте валика. Чем больше полнота корневого валика, тем дольше в жидком состоянии находится металл шва и тем больше размеры дефектов. Скорость сварки необходимо подобрать такую, чтобы обе кромки хорошо сплавлялись, а валик был нормальным, не выпуклым. Если позволяет толщина металла и заложена выборка и подварка обратной стороны корня шва, рекомендуется применять электрод ∅ 4 миллиметра.

|

|

|

Рис. 48. Сварка неповоротного стыка при вертикальном расположении трубы

Второй корневой валик выполняют во всю ширину, проплавляя первый корневой валик и захватывая кромки обеих труб. Диаметр электрода зависит от ширины первого валика, который сварщик определяет путем промера торцом электрода. Торец электрода с покрытием должен касаться поверхности первого корневого валика. Сварочный ток в среднем диапазоне. Наклон электрода по отношению к вертикальной плоскости такой же, как при сварке корневого валика. Сварку производить углом назад. Скорость такая, чтобы валик был нормальным.

Заполнение разделки начинается с нижней кромки, которая является площадкой, что позволяет применить более производительные методы сварки.

Третий валик горизонтального шва (рис. 48, в – г ) рекомендуется выполнять на повышенных режимах. Сварочный ток в среднем или максимальном диапазоне. Наклон электрода 70–80° к поверхности кромки нижней трубы. Сварку производят под прямым углом или углом назад, в зависимости от расположения шлака.

|

|

|

Скорость сварки надо выбрать такую, чтобы валик получился с выпуклостью («горбинкой»), как при сварке в нижнем положении, что создает полочку, которая и позволит следующий валик сваривать на повышенных режимах. Центром дуги (электрода) необходимо двигаться по нижнему краю второго корневого валика. Перед сваркой третьего валика необходимо, чтобы сварщик выбрал, каким должен быть по полноте третий валик, чтобы незаполненная разделка (между верхней кромкой разделки и выполненным швом) не получилась очень широкой для одного (четвертого валика) или очень узкой для двух валиков. Ширина от верхнего края третьего валика до верхней кромки должна остаться минимальной: в диаметр электрода с покрытием или чуть больше.

На рис. 48, в – г показан третий слой, выполненный в два валика (третий и четвертый). Сварка четвертого валика выполняется на этих же режимах, хотя валик является чисто горизонтальным. Поверхностная сила натяжения не дает стекать жидкому металлу вниз.

Наклон электрода при сварке четвертого валика составляет 80–90° к вертикальной поверхности нижней трубы. Основная масса шлака стекает в нижнюю часть шва, что позволяет производить сварку под прямым углом или под небольшим углом назад. Скорость сварки необходимо выбрать такую, чтобы сварочная ванна сплавляла верхнюю кромку разделки с вершиной третьего валика, проплавляя в центре второй валик.

|

|

|

Четвертый валик должен быть нормальным.

Последний слой при заполнении разделки выполняется как наплавка и описан выше в главе «Техника сварки и наплавки в нижнем положении».

Сварку в труднодоступных местах (например, на трубе со стороны стены) облегчит зеркало. Его нужно разместить так, чтобы было видно место шва. А если электрод изогнуть, то им можно достать до любого места на поверхности трубы.

Выполнение замков (начало и конец сварных валиков). Окончание сварки каждого валика необходимо производить после проплавления начала и захода на шов на расстоянии 20–30 мм. Каждый валик (слой) должен быть законченным по всему периметру без дополнительного перерыва. Каждый замок (начало каждого слоя) должен быть смещен один от другого не менее чем на 50 миллиметров.

При многопроходной и многослойной сварке труб больших толщин рекомендуется вести сварку по спирали, так как при этом уменьшается дефектность за счет сокращения количества замков (начало и конец сварки). На рис. 48, д показана сварка по спирали. При подходе к началу каждого валика рекомендуется произвести остановку сварки на расстоянии не менее 20 мм до начала валика, удалить шлак, при необходимости удалить поры, сточить высокое начало валика. Подойдя к началу валика, необходимо сделать задержку дуги, подплавляя начало. Зайти на валик и, не гася дуги, перевести электрод на верхний край предыдущего сварочного валика и продолжить изготовление уже второго валика и т. д., пока не закончится слой. Последний верхний валик каждого слоя необходимо выполнять после тщательной зачистки разделки от шлака, брызг и слоя нагара (выгоревших элементов).

|

|

|

Сварку лицевого слоя рекомендуется выполнять электродами того же диаметра, что и заполнение разделки, но не более ∅ 4 мм. Сварочный ток в среднем диапазоне. Обычная горизонтальная наплавка узкими валиками шириной в 1,5 диаметра электрода с покрытием (рис. 48, е ). Последний верхний валик, для плавного перехода к основному металлу, выполнять на более высокой скорости, чтобы он получился узким и плоским.

Можно перейти на меньший диаметр электрода с соответствующим подбором сварочного тока.

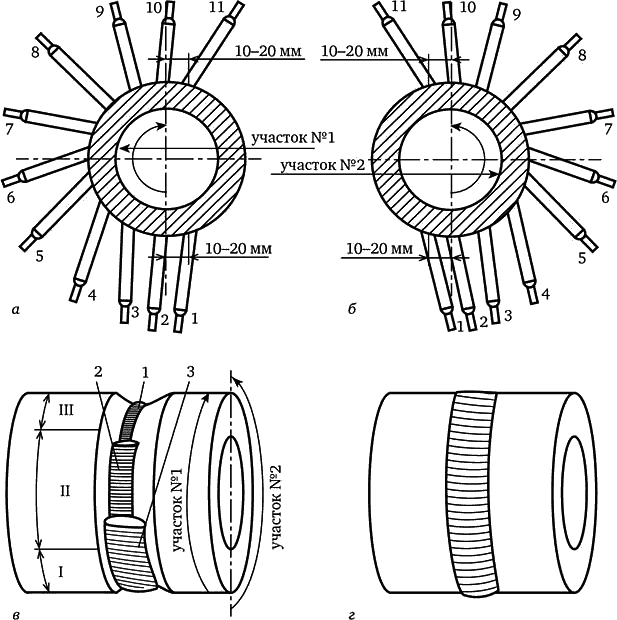

Сварка неповоротногостыка при горизонтальном расположении трубы. Сварка этих швов является самой сложной по выполнению и требует особых навыков и высокого мастерства сварщика. При постоянном поступательном движении электрода необходимо постоянно изменять угол наклона электрода по отношению к поверхности периметра трубы (рис. 49, а – б ). Периметр стыка условно делится вертикальной осевой линией на два участка. По положению сварного шва в пространстве каждый участок можно разбить на три положения:

● I – потолочное (позиции электрода с 1 по 3);

● II – вертикальное (позиции электрода с 3 по 8);

● III – нижнее (позиции электрода с 8 по 11).

При сварке труб диаметром более 150 мм и толщиной стенки более 6 мм рекомендуется величину сварочного тока подбирать для каждого положения согласно табл. 14. Сила сварочного тока при сварке в потолочном положении должна быть на 10 % выше, чем в вертикальном.

Сварка начинается с потолочного положения и заканчивается в нижнем.

При оптимальном подборе сварочного тока для каждого положения рекомендуется сварку производить непрерывно и только короткой дугой. Сварка любого участка начинается с другого участка за 10–20 мм от вертикальной осевой. Длина замка (20–40 мм) зависит от диаметра трубы. Чем больше диаметр, тем больше перехлест в замке, и наоборот. При начале сварки с потолочного положения сварку производят углом назад (рис. 49, а, 1–2 ), после перехода за осевую – углом вперед (3–7 ). При переходе за горизонтальную осевую электрод выравнивают до перпендикулярного положения (8 ). Сварку нижнего положения (верхняя часть трубы) выполняют углом назад (9–11 ). Заканчивать первую половинку шва надо в 10–15 мм за вертикальной осевой на другом участке.

Валик должен быть нормальным по всей длине шва, что достигается определенной скоростью поступательного движения электрода, манипулированием и задержкой на кромках, используя все методы и технику сварки потолочных, вертикальных и нижних швов.

Рис. 49. Сварка неповоротного стыка при горизонтальном расположении трубы:

а — работа на первом участке; б — работа на втором участке; в — сварка корневого валика; г — сварка лицевого слоя

Перед сваркой второй половины второго участка (рис. 49, б ) следует зачистить начало сварки в потолочном положении и окончание в нижнем положении до плавного перехода к зазору или предыдущему валику. Сварку второго участка выполнить так же, как и первого.

Сварка корневого валика (рис. 49, в ) выполняется электродом ∅ 3 мм. Величина сварочного тока в потолочном положении, в зависимости от толщины стенки, составляет 80–95 А. Выполнить корневой валик можно двумя вариантами.

1. При сварке труб малого диаметра, когда невозможна подварка обратной стороны корня шва, следует добиться качественного формирования обратного валика. Достичь проплавления, особенно в потолочном положении, можно путем постоянной подачи электрода в зазор. Добиваясь проплава внутрь трубы, можно получить шов с выпуклой поверхностью («горбатый» шов), что потребует последующей механической его зачистки в потолочном положении. При сварке вертикальной зоны сварочный ток рекомендуется уменьшить до 75–90 А. Здесь валик выполняют малого сечения, избегая чрезмерного проплавления внутрь трубы. При сварке верхней части трубы (нижнее положение) увеличение сварочного тока до 85–100 А производят в каждом конкретном случае, не допуская прожога или непровара.

После заварки второй половины трубы второй валик также выполняется электродом ∅ 3 мм, но на повышенном сварочном токе.

2. При сварке труб большого диаметра, где доступна подварка обратного корня шва, в целях производительности можно не обращать такого пристального внимания на формирование обратного валика. Рекомендуется корневой валик сформировать нормальным во всех положениях и с более полным сечением. Это позволит избежать зачистки по наружному шву и применить при сварке второго валика электрод ∅ 4 миллиметра.

При заполнении разделки необходимо применять все методы и технику сварки, описанные в предыдущих разделах. Сварку труб диаметром менее 150 мм рекомендуется выполнять электродом ∅ 3 миллиметра.

Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно. Обычно отстает нижнее положение. Для выравнивания заполнения разделки необходимо проложить в каждом конкретном случае дополнительные слои в верхней части трубы. Предпоследний слой выполнить так, чтобы глубина незаполненной разделки была не более 2 миллиметров.

Сварка лицевого слоя (рис. 49, г ), в зависимости от ширины разделки, выполняется за один или несколько проходов. Особое внимание следует обратить на поступательное движение электрода, задержку на кромках и шаг манипулирования.

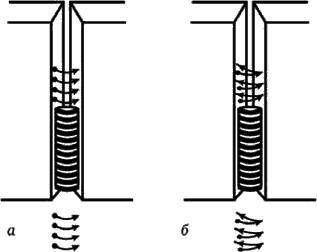

Сварка труб диаметром менее 150 мм и толщиной стенок менее 6 мм , а также в сложных монтажных условиях при отдаленности источника питания от места сварки в основном выполняется при одной величине сварочного тока. Рекомендуется сварочный ток подбирать по потолочному положению, величина которого достаточна и для нижнего положения. Во избежание чрезмерного проплавления на подъеме с потолочного положения и в вертикальном положении сварку необходимо вести прерывистым способом. Дугу прерывать на одной из кромок. В зависимости от толщины стенки, зазора и притупления кромок рекомендуется выполнять прерывистую сварку «мазками» следующими способами.

1. Перегрев кромок не допускает длительной задержки электрода (рис. 50, а ). Зажигание рекомендуется производить постоянно на одной из кромок, обрыв дуги (после соединения кромок металлом шва) – на другой кромке. Время между обрывом и новым зажиганием дуги должно быть таким, чтобы в месте начала зажигания дуги металл шва не успел полностью закристаллизоваться, а шлак – остыть. После обрыва дуги, описав как бы полукруг в обратном направлении, снова произвести зажигание чуть выше места предыдущего зажигания. Если проследить за торцом электрода, то получается манипулирование по спирали. Слева направо дуга горит, обрыв вправо и на себя, переход справа налево, дуга не горит, затем слева направо, одновременно приближая электрод к месту зажигания, и, пока шлак еще красный, происходит легкое возбуждение дуги и т. д.

2. Когда толщина металла позволяет, сделать два колебательных движения и более, затем прервать дугу и возобновить снова (рис. 50, б ).

Рис. 50. Методы сварки тонких труб:

а – одиночными движениями; б – колебательными движениями; точка обозначает зажигание дуги, стрелка – обрыв дуги.

Не рекомендуется производить зажигание на месте, где только что был обрыв дуги, а также, не обрывая до конца дугу, уходить электродом вперед по разделке и затем возвращаться на валик. Такие методы приводят к большому перегреву и прожогу, к неровности валика по бокам, частому залипанию электрода во время нового зажигания.

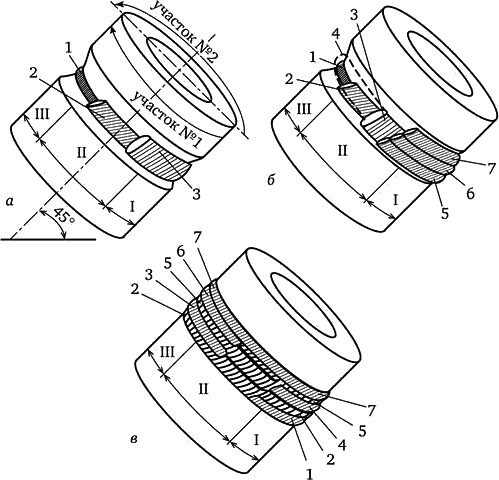

Сварка неповоротного стыка (при расположениитрубы под 45°). Особенность сварки заключается в расположении шва в пространстве.

При сварке корня шва (рис. 51, а ) первым выполняется узкий валик электродом ∅ 3 мм с потолочного положения. Сварочный ток – в диапазоне 80–95 А на все положения. Труба делится вертикальной осью на два участка, каждый участок – на три положения: I – потолочно-горизонтальное, II – вертикально-горизонтальное и III – нижнее. Замки выполняют так же, как описано выше. Наклон электрода при сварке потолочно-горизонтального положения следует выдерживать под 90° к обеим поверхностям трубы. Сварку начинать углом назад, дуга короткая. После прохода самой нижней части шва переходить на сварку углом вперед. При сварке вертикально-горизонтального положения (II) сварочную ванну поддерживать так, как при сварке вертикальных швов, только с постоянным смещением по горизонтали первого участка влево, второго участка вправо. Сварку производить углом вперед, как показано на рис. 49. Сварку положения III заканчивать, как нижнее положение, с наклоном электрода 90° относительно поверхности трубы.

Рекомендуются два варианта.

1. Второй валик (второй слой) выполняют в один проход электродом ∅ 3 мм на повышенном сварочном токе, проплавляя и соединяя нижнюю кромку (корневой валик) и верхнюю кромку. Скорость сварки меньше, чем при сварке корневого валика. Манипулирование электродом – поперечное, минимальное.

2. Второй слой выполняют электродом ∅ 3 мм следующим образом. Потолочную и нижнюю зоны выполняют в несколько проходов в зависимости от ширины разделки. Вертикальную зону выполняют в один проход. Первый валик (2) потолочного положения выполняют на нижнюю часть разделки, которая является как бы полочкой шириной 1–1,5 диаметра электрода с покрытием, как наплавка в потолочном или горизонтальном положении до положения, когда необходимо переходить на вертикальную сварку. Второй валик (3) начинают, отступив на 5–10 мм от начала первого валика, который является площадкой для второго. Техника сварки та же, что и для первого валика. Выйдя на горизонтальный уровень второго валика, начинают сварку по всей ширине разделки, проплавив кратер первого валика. В этом месте нежелательно делать остановку или замену электрода. Техника сварки – как для вертикальных швов, только с каждым шагом манипулирование электродом, помимо подъема, производят, смещая электрод по горизонтали, стараясь сохранить ширину слоя, набранную в потолочном положении двумя валиками. Таким способом сварку производят до нижнего положения, когда становится трудно управлять жидкой ванной по всей ширине. В этом случае необходимо перейти на сварку в несколько проходов – так же, как и в потолочном положении. Первый валик заканчивают за горизонтальной линией как можно дальше, но не допуская подтека и нависания на предыдущий шов другого участка. Последующий валик заканчивают чуть раньше (на 5–10 мм), чем первый. Каждый предыдущий валик является площадкой для последующего, это способствует нормальному управлению сварочным процессом.

В той же последовательности выполняют вторую половину стыкового соединения (второго участка), при необходимости предварительно зачистив, подрубив начало и окончание каждого прохода. Последующие слои (рис. 51, б ) выполняют так же, не забывая оставлять в каждом слое незаполненную разделку на ширину электрода с покрытием между предпоследним валиком и верхней кромкой разделки в потолочной и нижней зоне. При сварке больших толщин вертикально-горизонтальная зона при большой ширине разделки выполняется тоже в несколько проходов.

Рис. 51. Сварка неповоротного стыка при 45° расположении трубы:

а – сварка корневого валика; б – заполнение шва; в – выполнение лицевого слоя

Рекомендуемый метод позволяет качественно и производительно (в связи с применением повышенной величины сварочного тока) выполнять стыковое соединение трубы, расположенной под углом 45°.

Лицевой слой выполняется с той же техникой сварки, что и заполнение разделки (рис. 51, в ). Последний валик (7) выполняют электродом ∅ 3 мм, не допуская подреза в верхней части шва. Валики (1), (3), (4) и (6) являются как бы дополнительными для сохранения ширины шва в потолочном и нижнем положениях.

Дата добавления: 2018-09-22; просмотров: 1829; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!