МОНТАЖ МЕДНЫХ ТРУБ В ВОДОПРОВОДНЫХ И ОТОПИТЕЛЬНЫХ СЕТЯХ

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

ПРОЕКТИРОВАНИЕ И МОНТАЖ ВНУТРЕННИХ СИСТЕМ ВОДОСНАБЖЕНИЯ И ОТОПЛЕНИЯ ЗДАНИЙ ИЗ МЕДИ

ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта разработана на проектирование и монтаж систем внутреннего холодного и горячего водоснабжения и отопления зданий из медных труб (далее - трубы), транспортирующих воду, отвечающих требованиям к качеству воды централизованных систем питьевого водоснабжения, установленным СанПиН 2.1.4.1074 с содержанием:

- кислорода - менее 0,1 мг/л (только для систем отопления);

- хлора - не более 30 мг/л;

- рН - от 6,0 до 9,0.

Медные трубы, соединительные детали и припои должны иметь санитарно-эпидемиологическое заключение и сертификаты соответствия.

ОБЩИЕ СВЕДЕНИЯ

В Скандинавских странах имеется многолетний опыт применения медных труб в водопроводных и отопительных сетях. Медь известна как исключительно прочный и легко устанавливаемый материал. Несмотря на широкое применение, время от времени становятся известными случаи повреждения трубопроводов, в отношении которых не всегда бывает ясно, чем эти повреждения были вызваны, и, прежде всего, как их можно было бы избежать. Тем не менее большую часть повреждений медных трубопроводов можно заранее предотвратить тщательным и правильным проектированием и монтажом.

Посвященная монтажу нижеследующая часть направлена на то, чтобы, давая знания о правильных методах выполнения монтажных работ, а также об обращении с медными трубами наилучшими испытанными методами, гарантировать безупречное функционирование медного трубопровода в нормальных условиях и при нормальной эксплуатации.

|

|

|

Квалифицированно и верно выполненный монтаж означает, в целом:

- долговечную эксплуатацию

- уменьшение риска повреждения коррозией

- уверенность в распределении воды и тепла в зданиях

- сохранение ценности здания

- удовлетворенных жильцов и, в особенности, для монтажников и подрядного предприятия

- уменьшение незапланированных работ по ремонту и обслуживанию

- накопление профессионального мастерства

- рост доверия между застройщиками и органами власти

- лучшую конкурентоспособность в борьбе за заказы в стадии предложения

- хорошую репутацию.

ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

МОНТАЖ ТРУБОПРОВОДОВ

2.1. Монтаж трубопроводов из медных труб должен осуществляться по монтажному проекту с учетом требований СНиП 12-01.

2.2. Работы по монтажу должны выполняться персоналом, ознакомленным с особенностями обработки медных труб.

|

|

|

2.3. До проведения монтажных работ медные трубы, соединительные детали, арматура и средства крепления должны быть подвергнуты входному контролю. Трубы, соединительные детали, а также средства крепления должны иметь сопроводительный документ, подтверждающий их соответствие нормативным требованиям.

2.4. Трубы должны иметь маркировку, указывающую диаметр трубы. На поверхности труб не должно быть механических повреждений и изломов. Трубы не должны быть скручены или сплющены.

2.5. На штуцерах и накидных гайках соединительных деталей резьба должна быть нарезана в соответствии с ГОСТ 6357. Сопрягаемые детали не должны иметь выбоин, заусенцев, царапин. Прокладки (резиновые, паронитовые и т.п.) должны иметь правильную геометрическую форму.

2.6. Средства крепления медных труб должны иметь поверхность, исключающую возможность механического повреждения труб. Крепления не должны иметь острых кромок и заусенцев. Размеры хомутов, фиксаторов, скоб должны строго соответствовать диаметрам труб. Стальные крепления должны иметь антикоррозионные покрытия либо контактировать с медью через резину, не содержащую хлор.

2.7. До начала монтажа трубопроводов необходимо выполнить следующие подготовительные операции:

|

|

|

- отобрать трубы и соединительные детали, прошедшие входной контроль;

- разметить трубу в соответствии с проектом или по месту с учетом припуска на последующую обработку при максимальном использовании материала труб. Разметка труб может быть осуществлена стандартными мерительными инструментами: измерительной линейкой, складным метром, рулеткой, а также специально изготовленным шаблоном и разметочным приспособлением. Метки для последующей резки на трубах наносятся карандашом или маркером. Недопустимо нанесение царапин или надрезов на поверхности трубы вне места резки.

2.8. Трубы должны быть ровно обрезаны. Резку труб следует производить мелкозубой ножовкой по металлу согласно разметке под углом 90° к оси трубы, не допуская смятия трубы и образования заусенцев. Косина реза должна соответствовать значениям, указанным в таблице 2.1. Для устранения заусенцев и овальности необходимо осуществлять обработку и калибровку торцов и концов труб с помощью специальных инструментов-калибраторов.

Таблица 2.1

В миллиметрах

| Наружный диаметр трубы | Косина реза, не более |

| 6-18 | 2 |

| 22-42 | 3 |

| 54,0-76,1 | 4 |

| 88,9-108,0 | 5 |

|

|

|

2.9. Размотку бухт необходимо осуществлять так, чтобы маркировка на трубах находилась на одной образующей поверхности трубы.

2.10. Прокладку медных труб в помещении осуществляют после окончания строительных работ и установки элементов крепления, а при открытой прокладке - окончания и отделочных работ.

2.11. Для обеспечения соосности свободного конца трубы с гнездом фитинга при их соединении посредством пайки необходимо подбирать трубы и соединительные части путем выборочного контроля их размеров, указанных в таблице 2.2.

Таблица 2.2

В миллиметрах

| Наружный диаметр трубы | Допуски на

| Диаметральный зазор

| ||

| наружный диаметр | внутренний диаметр | максимум | минимум | |

| От 6 до 18 | +0,045 | +0,155 +0,065 | 0,20 | 0,02 |

| 22 и 28 | ±0,055 | +0,185 +0,075 | 0,24 | 0,02 |

| От 35 до 54 | ±0,070 | +0,230 +0,090 | 0,30 | 0,02 |

| От 64,0 до 76,1 | ±0,070 | +0,330 +0,100 | 0,40 | 0,03 |

2.12. Выборочным контролем проверяются длины участков под пайку и допуски на них (таблица 2.3).

Таблица 2.3

В миллиметрах

| Наружный диаметр медной трубы | Длина гнезда

| Длина охватываемого конца

| Допуск на длину

и и

|

| 6,0 | 7 | 9 | ±1,2 |

| 8,0 | 8 | 10 | ±1,2 |

| 10,0 | 9 | 11 | ±1,2 |

| 12,0 | 10 | 12 | ±1,4 |

| 15,0 | 12 | 14 | ±1,4 |

| 18,0 | 14 | 16 | ±1,4 |

| 22,0 | 17 | 19 | ±1,6 |

| 28,0 | 20 | 22 | ±1,6 |

| 35,0 | 25 | 27 | ±2,0 |

| 42,0 | 29 | 31 | ±2,0 |

| 54,0 | 34 | 36 | ±2,0 |

| 64,0 | 35 | 37 | ±2,0 |

| 76,1 | 36 | 38 | ±2,5 |

2.13. Прокладку труб следует вести без натяга. Во избежание попадания грязи и мусора в трубы свободные их концы необходимо закрывать заглушками. Не допускаются сплющивания и переломы трубопроводов во время монтажа. При смятии трубу следует выпрямить и придать ей цилиндрическую форму деревянным или резиновым молотком. Такую операцию допускается осуществлять только один раз на конкретном участке.

2.14. Между медными трубопроводами горячей и холодной воды расстояние в свету должно быть не менее 50 мм (с учетом толщины изоляции). При пересечении трубопроводов расстояние между ними должно быть не менее 30 мм. Трубопроводы холодной воды следует прокладывать ниже трубопроводов горячего водоснабжения и отопления.

2.15. Устройство теплоизоляции на трубопроводах водоснабжения и отопления следует производить в полном соответствии с проектом.

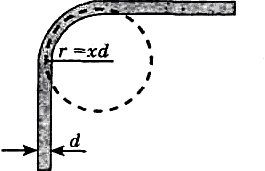

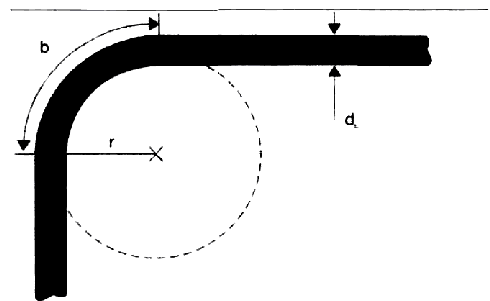

2.16. Повороты трубопроводов следует осуществлять с применением стандартных угольников и элементов гнутья (рисунок 1, а).

Рис.1, а. Повороты трубопроводов с применением стандартных угольников и элементов гнутья:

d - наружный диаметр; х - кратность радиуса изгиба

Самостоятельный изгиб мягких труб наружного диаметра до 22 мм можно осуществлять вручную с минимально допустимым радиусом изгиба не менее 6-кратного значения наружного диаметра трубы. Изгибание при помощи гибочных пружин, трубогибов проводится при соблюдении минимально допустимых радиусов изгибов в соответствии с таблицей 2.4.

Не допускается замятий, волн и складок на внутренней по отношению к центру изгиба поверхности труб.

Холодная гибка полутвердых и твердых труб с размерами наружного диаметра большими, чем указаны в таблице 2.4, допускается только после предварительного смягчающего отжига места изгиба ацетиленовой горелкой при t=650 °С с соблюдением радиуса изгиба не менее 4 величин размера наружного диаметра трубы.

Таблица 2.4

Минимально допустимые радиусы изгиба медных труб при помощи инструментов без предварительного смягчающего отжига места изгиба

В миллиметрах

Трубы из меди Трубы из меди

| Жесткость | Диаметр | Способ гибки | Радиус изгиба |

| Неизолированные | Мягкие |  22 22

| Холодная вручную - инструментом |  6-8 d 6-8 d

3-6 d 3-6 d

|

| Полутвердые Твердые |  15 15

18 18

| Холодная и с нагревом - инструментом |  3,5 d 3,5 d

4 d 4 d

| |

| Полутвердые и твердые |  22 22

| Холодная и с нагревом - инструментом |  4-5d 4-5d

| |

| С нанесенной в заводских условиях изоляцией | Мягкие |  22 22

| Холодная вручную - инструментом |  6-8 d 6-8 d

5-5,5 d 5-5,5 d

|

| Полутвердые и твердые |  18 18

| Холодная - инструментом |  5-5,5 d 5-5,5 d

|

2.17. Для сборки медных труб между собой и с соединительными частями следует использовать соединения согласно таблице 2.5.

Таблица 2.5

| Тип соединения | Температура воды, °С | Рабочее давление, МПа, в трубопроводе диаметром

| ||

| 6-28 мм | 35-54 мм | 64-108 мм* | ||

| Мягкая пайка для труб диаметром не более 108 мм | До 110 | 1,6 | 1,0 | 1,0 |

| Твердая пайка для систем водоснабжения только для труб диаметром от 32 до 267 мм | До 110 | 1,6 | 1,0 | 1,0 |

| Зажимное (цанговое) для ремонтных целей и для систем небольшого размера. При использовании с полутвердыми и твердыми трубами требует периодической проверки | 30 65 110 | 1,2 1,0 0,6 | 1,2 1,0 0,6 | 0,8 0,6 0,4 |

| Прессовое для труб диаметром до 108 мм | 65 110 | 2,5 2,5 | 1,6 1,0 | 1,6 1,0 |

| Сварка, сварко-пайка для труб диаметром св. 108 мм | До 110 | Превышает требования СНиП

| ||

________________

* До 267 мм для твердой пайки.

2.18. Капиллярную пайку следует выполнять в такой технологической последовательности:

- удалить образовавшиеся при резке трубы заусенцы (грат);

- произвести калибровку снаружи гладкого конца одной трубы и изнутри раструба другой трубы (раструбная щель - капиллярный зазор у собранных трубных элементов - должна находиться в пределах 0,05-0,2 мм);

- очистить до блеска внутреннюю поверхность раструба и наружную гладкого конца спаиваемых труб мелкой наждачной шкуркой или иным предназначенным для этой цели материалом;

- покрыть флюсом наружную поверхность конца трубы на участке сопряжения тонким слоем;

- сочленить соединяемые элементы вручную, допускается их взаимное вращение;

- взять припой в виде прутка, нагреть соединяемые части пламенем от горелки до расплавления припоя при касании припоем раструбной щели соединения и заполнить получаемым расплавом раструбную щель;

- охладить естественным путем соединение до температуры окружающего воздуха без приложения монтажных нагрузок;

- удалить остатки флюса с паяного соединения.

2.19. При проведении паяльных работ следует использовать припои и флюсы в соответствии с рекомендациями заводов-изготовителей.

Не допускается применение свинцовосодержащих припоев в системах водоснабжения. При соединении твердой пайкой двух медных элементов - меди с медью с помощью припоев, изготовленных на основе меди с фосфором или меди с фосфором и серебром, флюс не применяется. Если спаиваются между собой элементы из разных сплавов меди - медь с бронзой или медь с латунью, всегда необходимо использовать флюс. При использовании припоев с большим содержанием серебра также необходимо всегда использование флюс-средств.

2.20. Плавление припоя допускается производить газовыми и электрическими нагревательными устройствами при условии обеспечения температуры нагрева, соответствующей составу припоя (таблица 2.6 - для мягкой пайки и 2.7 - для твердой пайки). Соединение более чем двух элементов следует производить одновременно.

ТЕМПЕРАТУРЫ ПАЙКИ

Таблица 2.6

| Состав припоя | Температура плавления припоя, °С |

| 97% Sn 3% Сu | 200-240 |

| 95% S 5% Аg | 200-250 |

Таблица 2.7

| Состав припоя | Температура плавления припоя, °С | Температура пайки, °С |

| 45% Аg 27% Сu 3% Sn 25% Zn | 640-680 | 670 |

| 44% Аg 30% Сu 26% Zn | 680-740 | 730 |

| 34% Аg 36% Си 3% Sn 27% Zn | 630-730 | 710 |

| 2% Аg 6% Р 92% Сu | 650-810 | 710 |

| 6% Р 94% Сu | 710-880 | 730 |

Пайка медь-медь возможна без флюса, а для пайки медь-латунь или медь-бронза необходимо применять флюс.

2.21. Соединение медных труб со стальными трубами, запорно-регулирующей и водоразборной арматурой выполняется на резьбе с использованием специальных соединительных частей. Нанесение резьбы на медные трубы не допускается.

2.22. Сборка труб с соединительными частями, имеющими наружную резьбу, осуществляется по сопрягаемым поверхностям деталей без уплотнения резьбовой гайки. Для присоединения труб к частям, имеющим внутреннюю резьбу, необходимо использовать ниппель с уплотнением резьбовой части лентой ФУМ.

2.23. Пайка медных труб и фитингов встык не допускается.

2.24. Испытание системы производится сразу после окончания монтажа с целью удаления остатков флюсов на внутренней поверхности соединений. В случае если испытание отложено по времени, сразу после сборки системы производится технологическая промывка. Противопоказаний к использованию промывочных растворов с содержанием свободного хлора до 200 мг/л не имеется.

МОНТАЖ МЕДНЫХ ТРУБ В ВОДОПРОВОДНЫХ И ОТОПИТЕЛЬНЫХ СЕТЯХ

РАЗРЕЗАНИЕ ТРУБЫ

Медную трубу разрезают с помощью специального резца медных труб или пилы по металлу.

Используя пилу по металлу, разрез следует выполнять по возможности под прямым углом.

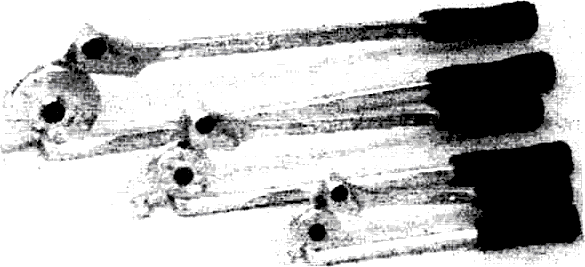

Рис.1. Резцы для медных труб и инструменты для снятия заусенцев

После разреза трубы заусенцы удаляются как с внутренней, так и с наружной стороны. Самый удобный инструмент для этого - двусторонняя, трехножовая фреза (рис.1).

ВНИМАНИЕ!

Необходимо тщательно удалить из трубы стружку, появившуюся при разрезе и снятии заусенцев.

НАГРЕВАНИЕ ТРУБЫ

Нагревание необходимо как при выполнении паяных соединений, так и при смягчении твердой трубы для сгибания.

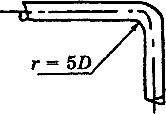

Для смягчения меди трубу нагревают на нужной длине мягким, широким пламенем. Пламя правильной формы можно легко получить при сжигании пропана, кислорода-пропана или ацетилен-воздуха. При использовании ацетилен-кислородного пламени необходимо оснастить горелку нагревательной трубкой и использовать малокислородное пламя (рис.2). Таким образом, гарантируется то, что рабочая температура не поднимется слишком высоко.

Рис.2. Горелки с наконечниками, используемые для нагревания медных труб.

Пропановая горелка (самая верхняя), пропан-кислородная горелка и горелка ацетилен-кислородного газа

(оснащенная нагревательной трубкой)

Перед сгибанием горячую трубу охлаждают водой и дают остыть.

ОБРАЩЕНИЕ С МЕДНЫМИ ТРУБАМИ

При обращении и транспортировке медных труб следует соблюдать большую осторожность, чем со стальными трубами, потому что медь в отожженном состоянии очень мягкая. Царапины и вмятины могут возникнуть при неосторожном обращении также и с холоднотянутыми трубами.

При транспортировке и монтаже труб с пластмассовым покрытием необходимо следить за тем, чтобы их поверхность не повредилась.

Особенно во время монтажных работ необходимо следить чтобы в трубы не попала грязь, которая позже может вызвать коррозию или запоры в соединительных трубопроводах малого размера.

При хранении медных труб на складе необходимо позаботиться о том, чтобы наружная поверхность труб не повреждалась и чтобы трубы не оказались в соприкосновении с разъедающими средствами. Естественное потемнение труб при хранении не влияет на их прочность в эксплуатации.

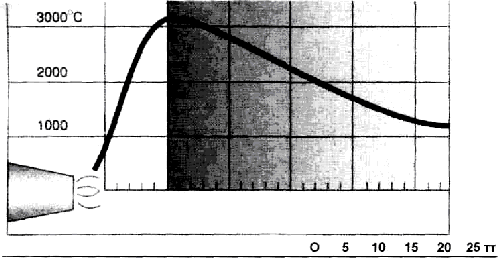

При нагреве важное значение имеет расстояние между пламенем и трубой. Например, на расстоянии 5-25 мм резкое, ацетилен-кислородное пламя, направленное на трубу, может легко привести к перенагреванию, что можно отметить из следующего рисунка температуры сварочного пламени.

Рис.3. Температура сварочного пламени на различных расстояниях от конца пламени

При высокотемпературной пайке вынуждены использовать более высокие температуры, чем при низкотемпературной пайке или при нагревании для смягчения. Рабочие температуры при данных работах следующие:

- при высокотемпературной пайке выше 50 °С, обычно 600...750 °С;

- при низкотемпературной пайке ниже 50 °С, обычно 200...250 °С;

- при нагревании смягчения 50...550 °С (начальный красный накал прибл. 600 °С).

При высокотемпературной пайке используемая высокая температура меняет свойства зоны нагревания, что необходимо учитывать при проектировании и монтаже медных трубопроводов.

- Медная труба в тянутом состоянии после нагрева смягчается и ее прочностные показатели соответствуют показателям отожженной трубы.

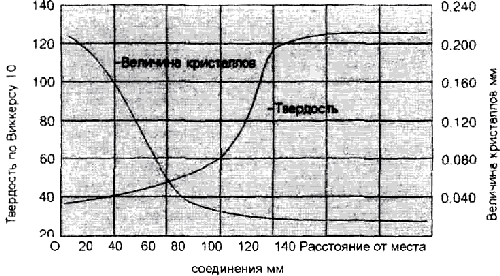

- При температурах выше 800 °С в меди происходит сильный рост кристаллов (рис.4). При использовании резкого ацетиленового пламени возникают зоны изменений, в которых могут появиться разрывы, например, как следствие теплового движения и вибрации трубопровода.

Рис.4. Свойства тянутой трубы меняются при высокотемпературной пайке

При низкотемпературной пайке такого фактора опасности нет, потому что рабочая температура низкая.

Для высокотемпературной пайки подходящую температуру получают с помощью следующих нагревателей:

- ацетилен-кислородная горелка (оснащенная нагревательной трубкой)

- горелка с ацетиленом-воздухом

- горелка с пропаном-кислородом

- горелка с пропаном-воздухом

Для низкотемпературной пайки нагрев можно выполнять с помощью:

- электрического контактного нагревателя

- горелки с пропаном-воздухом

- горелки с ацетиленом-воздухом (опасаться от перегрева).

Ацетиленокислородную горелку нельзя использовать.

Использование электрического контактного нагревателя не огнеопасно, в этом его преимущество, при работе в тесных помещениях и при ремонтных работах. При использовании горелки с ацетиленом-воздухом необходимо опасаться, чтобы рабочая температура низкотемпературной пайки не превышала 200-250 °С. Признаком правильной температуры является поднимающийся от флюса дым, который вызван испарением из флюса индикаторного вещества при температуре 200 °С.

СГИБАНИЕ ТРУБ

При сгибании трубы необходимо использовать инструмент для сгибания независимо от того мягкая или твердая труба. Тянутую (твердую) трубу можно сгибать в холодном состоянии сгибателем вплоть до размера 18 мм. Трубы большего размера перед сгибанием следует смягчать при температуре - 450-550 °С. Сгибая тянутую трубу с помощью пружины для сгибания, необходимо всегда выполнять смягчающий нагрев.

Нагрев выполняется равномерно мягким пламенем в зоне не менее чем длина сгиба, с добавлением желаемого рабочего запаса.

Слишком малый радиус сгиба может привести к разрыву или сплющиванию трубы.

Отожженные или смягченные трубы можно сгибать крутыми радиусами сгиба, но крутой сгиб, с точки зрения потока, неблагоприятен.

Во избежание сплющивания, радиус сгиба должен быть не менее чем наружный диаметр трубы.

Рис.5. Радиус сгиба труб

Плохо выполненные сгибы, в которых поперечная поверхность изменилась (труба сплющилась) или внутренняя поверхность сгиба сморщилась (так наз. присборенный сгиб), легко приводят к турбулентности потока в сгибе трубы, а затем к эрозийно-коррозийным повреждениям.

Рис.6. Сгибы труб

В плохо выполненных сгибах труб:

поток становится турбулентным;

Опасность эрозийной коррозии

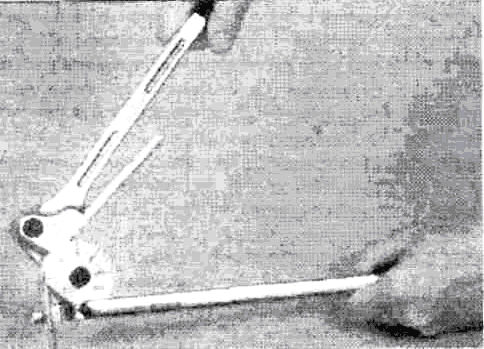

Рис.7. Инструменты для сгибания трубы.

Оба указанные на рисунке инструмента подходят для сгибания твердой медной трубы

Рис.8. Сгибание трубы с помощью ручного сгибателя.

(Сгибатель для отожженной и полутвердой трубы)

Рис.9. Сгибание трубы на верстаке. (Сгибатель подходит также для твердой медной трубы)

СОЕДИНЕНИЯ МЕДНЫХ ТРУБ

Соединения медных труб можно обобщенно разделить на три класса:

- высокотемпературная пайка

- низкотемпературная пайка

- механические соединители (зажимное соединение).

Высокотемпературная пайка

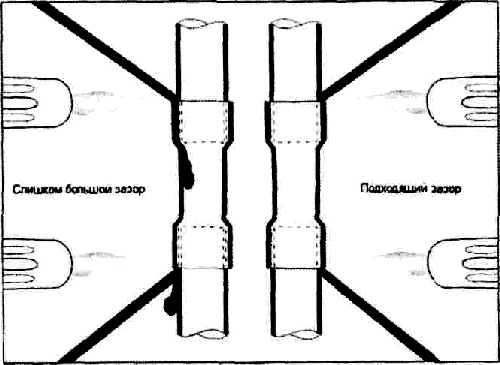

Высокотемпературная пайка является самым распространенным способом. При данном способе припой под влиянием капиллярного притяжения заполняет зазор между частями (рис.10). Рабочая температура бывает всегда выше 50 °С, обычно 600...750 °С. Высокотемпературная пайка используется или с соединителями заводского изготовления или без них. С точки зрения успеха соединений важно, чтобы зазор был не более 0,2 мм. Нахлестывание поверхности соединения должно быть не менее трехкратной толщины стенки самой тонкой трубы.

Рис.10. Значение правильной величины зазора для успеха капиллярного соединения

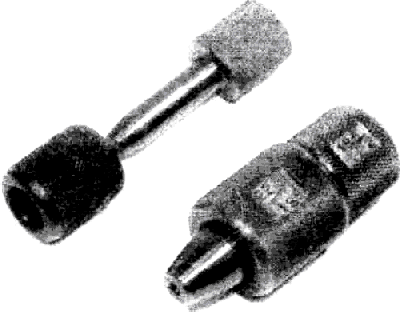

Конец мягкой трубы должен быть округлен для капиллярной подгонки с помощью инструмента калибровки, в особенности, если конец трубы сплющен. Особенно точная калибровка должна быть при соединении отожженных труб (рис.11).

Рис.11. Инструмент для калибровки конца трубы

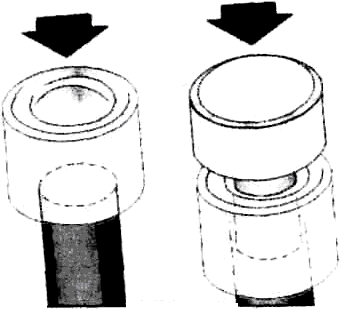

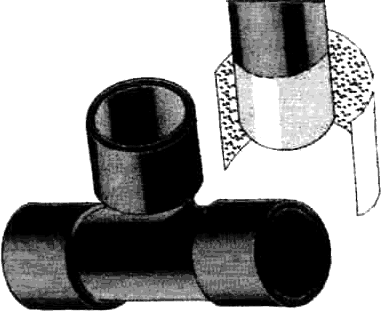

При использовании соединительных частей заводского изготовления высокотемпературную пайку выполняют согласно серии рисунков 12-15.

Рис.12. У поставленных в отожженном состоянии труб после разреза необходимо выполнять

калибровку концов медных труб для достижения хорошего капиллярного соединения

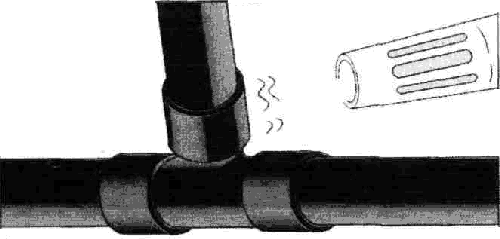

Рис.13. Наружную поверхность конца трубы и внутреннюю поверхность соединительной части

чистят до блеска, например, шлифовальной бумагой или стальной ватой

Рис.14. Трубу вставляют в соединительную часть и место соединения равномерно нагревают

до подходящей для данного припоя рабочей температуры

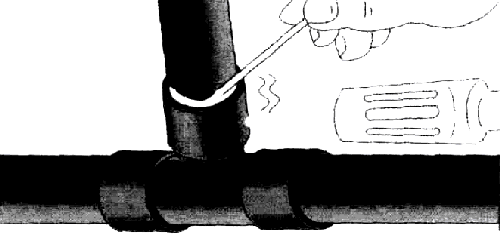

Рис.15. Припой вводят в соединение, подогревая его частично пламенем

При пайке труб пластмассовую поверхность разрезают и отгибают в сторону примерно на расстояние 200 мм. После охлаждения трубы пластмассу можно завернуть обратно. Нагревание пластмассы при паянии можно предохранять оборачиванием мокрой тряпкой.

Дата добавления: 2018-09-22; просмотров: 716; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!