Режим резания. Срезаемый слой и его размеры, сечение срезаемого слоя и его площадь. Номинальное и действительное сечение.

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания.Основными элементами режима резания являются: скорость резания V, подача S и глубина резания t.

Глубина резания t и подача S называются технологическими параметрами сечения среза. Эти параметры устанавливаются с помощью органов управления станком.

Ширина b и толщина a среза называются физическими параметрами срезаемого слоя, поскольку их значения оказывают непосредственное влияние на физические явления, имеющие место в зоне резания: контактные напряжения, силы, теплообразование и распределение тепла, износ инструмента.

Ширина среза b - расстояние между обрабатываемой и обработанной поверхностями, измеренное вдоль режущей кромки.

Толщина среза a – расстояние между двумя последовательными положениями поверхности резания, измеренное в направлении, перпендикулярном к режущей кромке в плоскости передней поверхности резца.

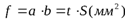

Площадь поперечного сечения среза равна:

.

.

При постоянной подаче и глубине резания площадь сечения среза будет неизменной, а применение различных углов в плане φ приведет к соответствующему изменению толщины и ширины срезаемого слоя.

Площадь поперечного сечения среза f представляет собой площадь номинального или расчетного сечения. Однако номинальное сечение получается только при свободном резании, когда в работе принимает участие лишь главная режущая кромка. В этих случаях резец будет снимать весь предназначенный для срезания слой, не оставляя на обработанной поверхности остаточных выступов и впадин.

|

|

|

Остаточные гребешки и шероховатость обработанной поверхности. Влияние шероховатости на эксплуатационные свойства детали.

При механической обработке деталей на обрабатываемых поверхностях остаются следы режущего инструмента в виде гребешков и впадин, создающие определенную шероховатость поверхности. Величина шероховатости, или микронеровностей, определяющаяся высотой гребешков и глубиной впадин, оказывает существенное влияние на эксплуатационные характеристики деталей— трение при посадках, износоустойчивость, прочность, антикоррозионную устойчивость Идр

Увеличение высоты, шага и заостренности неровностей ухудшает эксплуатационные свойства деталей:

1. Увеличивается величина приработочного износа.

2. Снижается усталостная прочность деталей, особенно работающих при знакопеременных и ударных нагрузках, т.к. впадины микропрофиля влияют на концентрацию напряжений и образование усталостных трещин;

3. Уменьшается контактная жесткость и герметичность соединения из-за уменьшения фактической площади контакта;

|

|

|

4. При запрессовке деталей микронеровности сминаются и сдвигаются, ослабляя натяг в соединении и надежность его работы. Это значительно менее заметно при сборке соединения с тепловым воздействием;

5. Коррозия деталей в атмосферных условиях возникает легче и идет быстрее на грубо обработанных поверхностях.

6. При работе в условиях жидкой среды способствует кавитационному разрушению;

7. Уменьшается электропроводность и теплопроводность стыков;

8. Ухудшаются условия измерения деталей и заготовок;

9. Увеличивается погрешность установки при обработке;

Резание с применением технологических сред. Разновидность сред и их применение.

Смазочно-охлаждающие жидкости и другие средства могут подаваться в зону резания различными способами, различными устройствами в разном своем агрегатном состоянии: твердого тела, жидкости или газа.

В практике машиностроения наиболее часто СОЖ подается в зону резания поливом в виде свободно падающей струи.

Эффективность действия СОЖ зависит от их химического состава, путем изменения которого можно регулировать взаимодействие СОЖ с инструментальным и обрабатываемым материалами. К настоящему времени наработано множество составов СОЖ, эффективно действующих при резании различных групп металлов и материалов. Другим путем повышения эффективности действия подаваемых поливом СОЖ является их активация внешними энергетическими воздействиями.

Дата добавления: 2018-08-06; просмотров: 721; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!