Материальный баланс и расход абсорбента

Примем расходы фаз по высоте аппарата постоянными и выразим содержание поглощаемого газа в относительных мольных концентрациях. Обозначим: G - расход инертного газа, кмоль/сек; Yн и Yк - начальная и конечная абсорбтива в газовой смеси, кмоль/кмоль инертного газа; L - расход абсорбента, кмоль/сек; его концентрации XнXк, кмоль/кмоль абсорбента. Тогда уравнение материального баланса будет:

G.(Yн-Yк) = L.(Xн-Xк) (1.10)

Отсюда общий расход (в кмоль/кмоль)

(1.11)

а его удельный расход (в кмоль/кмоль инертного газа)

(1.12)

Это уравнение можно переписать так:

Yн-Yк= l.(Xк-Xн) (1.13)

Уравнение 1.13 показывает, что изменение в абсорбционном аппарате происходит прямолинейно и, следовательно, в координатах Y-X рабочая линия процесса абсорбции представляет собой прямую с углом наклона, тангенс которого равен l= L/G.

Между удельным расходом абсорбента и размерами аппарата, например показанного на рис. 11.2, существует определенная связь. Через точку В с координатами Yн и Yк (рис 1.2) проведем, согласно уравнению 1.6, рабочие линии ВА, ВА1, ВА2, ВА3, отвечающие различным концентрациям абсорбента или разным удельным его расходам. При этом точки А, А1, А2, А3 будут лежать на одной горизонтальной прямой в соответствии с заданной начальной концентрацией Yн газа в смеси.

К определению удельного расхода абсорбента

Рис.1.2

В случае растворов небольшой концентрации для любого значения Х и выбранной величины l движущая сила процесса выражается разностью ординат Y-Y*, изображенных вертикальными отрезками, соединяющими соответствующие точки рабочей линии и линии равновесия Y*=f(X). Для всего аппарата можно принять среднее значение ?Yср., величина которого, например для рабочей линии ВА1, изображена на рисунке отрезком ?Yср. Величина ?Yср будет тем больше, чем круче наклон рабочих линий и, следовательно, чем больше удельный расход абсорбента. Если рабочая линия ВАсовпадает с вертикалью, то движущая сила процесса имеет максимальное значение, однако удельный расход абсорбента l при этом будет бесконечно большим (так как Xк=Xн). Если же линия рабочих концентраций ВА3касается линии равновесия, то удельный расход абсорбента минимален (l=lmin), а движущая сила в точке касания равна нулю, поскольку в этой точке рабочая концентрация равна равновесной. В первом случае размеры абсорбционного аппарата будут наименьшими при бесконечно большом расходе абсорбента, во втором - расход абсорбента наименьший при бесконечно больших размерах аппарата. Таким образом, оба случая являются предельными и практически неосуществимыми.

|

|

|

В реальном абсорбционном аппарате равновесие между фазами не достигается и всегда Xк<X*к, гдеX*к - концентрация поглощаемого газа в жидкости, находящейся в равновесии с поступающим газом. Отсюда следует, что величинаlвсегда должна быть больше минимального значения lmin, отвечающего предельному положению рабочей линии (линия ВА3на рис. 1.2). Значение lminможно определить по уравнению 1.12 при замене Xк на X*к:

|

|

|

(1.14)

Необходимо отметить, что увеличение удельного расхода l абсорбента одновременно со снижением высоты аппарата приводит к определенному увеличению его диаметра. Это объясняется тем, что с увеличением l возрастает также расход поглотителя L, а при этом, снижаются допустимые скорости газа в аппарате, по которым находят его диаметр. Вот почему в тех случаях, когда удельный расход абсорбента не задан технологическими условиями, т.е. когда не задана конечная концентрация Xкабсорбента, следует выбирать такое соотношение между размерами абсорбционного аппарата и удельным расходом l абсорбента, при котором величина l и размеры аппарата будут оптимальными.

Оптимальный удельный расход поглотителя lопт может быть найден только с помощью технико-экономического расчета /1/.

20. Насадочные абсорберы

|

|

|

Насадочные абсорберы получили наибольшее применение в промышленности. Эти абсорберы (рис. 3.3) представляют собой колонны, заполненные насадкой - твердыми телами различной формы. В насадочных колоннах обеспечивается лучший контакт обрабатываемых газов с абсорбентом, чем в полых распылителях, благодаря чему интенсифицируется процесс массопереноса и уменьшаются габариты очистных устройств.

Рис. 3.3. Схемы насадочных абсорберов:

а - со сплошным слоем насадки; б - с секционной загрузкой насадки:

1 - корпус; 2 - распределитель жидкости; 3 - насадка; 4 -опорные решетки;

5 - перераспределитель жидкости; 6 - гидравлические затворы;

в - эмульгационная насадочная колонна: 1 - насадка;

2 - сетка, фиксирующая насадку; 3 - гидравлический затвор;

4 - опорная решетка; 5 - распределитель газа.

В насадочной колонне 1 (рис. 3.3, а, б) насадка 3 укладывается на опорные решетки 4, имеющие отверстия или щели для прохождения газа и стока жидкости, которая достаточно равномерно орошает насадку 3 с помощью распределителя 2 и стекает по поверхности насадочных тел в виде тонкой пленки вниз. Однако равномерное распределение жидкости по всей высоте насадки по сечению колонны обычно не достигается, что объясняется пристеночным эффектом. Вследствие этого жидкость имеет тенденцию растекаться от центральной части колонны к ее стенкам и практически полностью оттесняется от места ввода абсорбента к периферии колонны на расстоянии, равном четырем-пяти ее диаметрам. Поэтому часто насадку в колонну загружают секциями высотой в четыре-пять диаметров (но не более 3…4 метров в каждой секции), а между секциями (слоями насадки) устанавливают перераспределители жидкости 5 (рис. 3.3, б), назначение которых состоит в направлении жидкости от периферии колонны к ее оси.

|

|

|

Устройство насадочной колонны и расположение ее конструктивных элементов показано на рис. 3.4.

Рис. 3.4. Конструкция насадочного абсорбера.

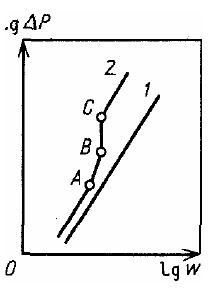

Соотношение расходов жидкости и газа, поступающих в колонну, должно соответствовать оптимальному гидравлическому режиму работы насадочного слоя. Рассмотрим гидродинамические режимы в противоточных насадочных колоннах, используя графическую зависимость гидравлического сопротивления орошаемой насадки от скорости газа в колонне (рис. 3.5). Первый режим – пленочный- наблюдается при небольших плотностях орошения на малых скоростях газа. В этом режиме отсутствует влияние га-зового потока на скорость стекания по насадке жидкой пленки и, следовательно, на количество задерживаемой в насадке жидкости. Пленочный режим заканчивается в первой переходной точке А на рис. 3.5, называемой точкой подвисания.

Рис. 3.5. Зависимость гидравлического сопротивления насадки от скорости газа в колонне:

1 - сухая насадка; 2 - орошаемая насадка.

Второй режим - режим подвисания (или торможения). После точки А повышение скорости газа приводит к заметному увеличению сил трения о жидкость на поверхности контакта фаз и подтормаживанию жидкости газовым потоком. Вследствие этого скорость течения пленки жидкости уменьшается, а ее толщина и количество удерживаемой жидкости в насадке увеличиваются. В режиме подвисания с повышением скорости газа нарушается спокойное течение пленки жидкости, появляются завихрения, брызги, увеличивается смоченная поверхность насадки и соответственно - интенсивность процесса массопередачи. Этот режим заканчивается в точке В.

Третий режим - режим эмульгирования — возникает при превышении скорости, соответствующей точке В. В результате происходит накопление жидкости в свободном объеме насадки до тех пор, пока сила трения между стекающей жидкостью и поднимающимся по колонне газом не уравновесит силу тяжести жидкости, находящейся в насадке. При этом наступает обращение, или инверсия, фаз (жидкость становится сплошной фазой, а газ - дисперсной). Образуется газожидкостная дисперсная система, по внешнему виду напоминающая барботажный слой (пену) или газожидкостную эмульсию. Режим эмульгирования начинается в самом узком сечении насадки, плотность засыпки которой неравномерна по сечению колонны. Путем тщательного регулирования подачи газа режим эмульгирования может быть установлен по всей высоте насадки (отрезок ВС на рис. 3.5).

Режим эмульгирования соответствует максимальной эффективности насадочных колонн преимущественно вследствие увеличения контакта фаз, который в этом режиме определяется не столько поверхностью насадочных тел, сколько поверхностью образующейся газожидкостной эмульсии, заполняющей весь свободный объем насадки. Следует отметить, что это повышение эффективности насадочной колонны сопровождается резким увеличением ее гидравлического сопротивления (отрезок ВС). В насадочных колоннах без специальных устройств поддерживать режим эмульгирования очень трудно, так как мал интервал изменения скоростей газа, при котором насадочная колонна работает в этом режиме (между точками В и С). Поэтому разработана специальная конструкция эмульгационной колонны (см. рис. 3.3, в).

Как правило, работа в режиме подвисания и эмульгирования целесообразна только в случае, если повышение гидравлического сопротивления аппарата не имеет существенного значения (например, если абсорбер работает при повышенных давлениях). Поэтому большинство насадочных адсорберов работает в пленочном режиме (т. е. при скоростях газа до точ-ки А). Пределом устойчивой работы насадочных колонн является скорость газа, соответствующая точке инверсии (или захлебывания).

Четвертый режим (от точки С на рис. 3.5 и выше) - режим уноса, или обращенного движения жидкости, выносимой из аппарата газом. Этот режим в технике не используется.

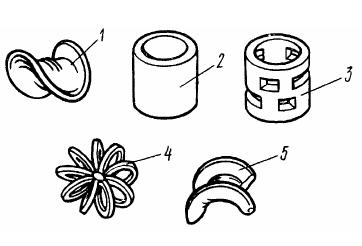

Некоторые распространенные типы насадок показаны на рис. 3.6, а характеристики насадок приведены в табл. 3.2.

Рис. 3.6. Формы элементов насадки:

1 – седло Берля; 2 - кольцо Рашига; 3 – кольцо Палля;

4 - розетка Теллера; 5 – седло «Инталокс».

К основным характеристикам насадки относят ее удельную поверхность a (м²/м³) и свободный объем ε (м³/м³). Обычно величину ε определяют путем заполнения объема насадки водой. Отношение объема воды к объему, занимаемому насадкой, дает величину ε. Еще одной характеристикой насадки является ее свободное сечение s (м²/м²). Принимают, что свободное сечение насадки s равно по величине ее свободному объему, т. е. s = ε.

Таблица 3.2

Характеристика насадок

| Насадка | Размер, мм | Геометрическая поверхность а0, м²/м³ | Свободный объем ε0, м³/м³ | Эквивалентный диаметр dэ, м | Число элементов в 1 м³ | Насыпная плотность, кг/м³ |

| Кольца Рашига | 25 50 | 190 93 | 0,605 0,74 | 0,01275 0,0318 | 50600 5530 | 890 580 |

| Седла типа «Инталокс» | 25 44 50 | 230 130 100 | 0,77 0,77 0,81 | 0,0134 0,0237 0,0324 | 76600 14000 3400 | 575 550 505 |

| Седла Берля | 25 | 235 | 0,74 | 0,0126 | 70000 | 840 |

| Кольца Палля из пропилена | 50 | 112 | 0,86 | 0,0307 | 6800 | 100 |

Поскольку в насадочных колоннах поверхностью контакта фаз является смоченная поверхность насадки, поэтому насадка должна иметь возможно большую поверхность в единице объема. Вместе с тем для того, чтобы насадка работала эффективно, она должна удовлетворять следующим требованиям: 1) хорошо смачиваться орошающей жидкостью, т.е. материал насадки по отношению к орошающей жидкости должен быть лиофильным; 2) оказывать малое гидравлическое сопротивление газовому потоку, т.е. иметь возможно большее значение свободного объема или сечения насадки; 3) создавать возможность для высоких нагрузок аппарата по жидкости и газу; для этого насадка должна также иметь большие значения ε или; 4) иметь малую плотность; 5) равномерно распределять орошающую жидкость; 6) быть стойкой к агрессивным средам; 7) обладать высокой механической прочностью; 8) иметь невысокую стоимость.

Максимальную поверхность контакта на единицу объема образуют седлообразные насадки "Инталокс" и Берля. Они имеют и минимальное гидравлическое сопротивление, но стоимость их выше, чем колец. Из кольцевых насадок наилучший контакт создают кольца Палля, но они сложны в изготовлении и дороже колец Рашига.

В качестве насадки наиболее широко применяют тонкостенные кольца Рашига, имеющие высоту, равную диаметру, который изменяется в пределах 15…150 мм. Кольца малых размеров засыпают в колонну навалом. Большие кольца (от 50×50 мм и выше) укладывают правильными рядами, сдвинутыми друг относительно друга. Такой способ заполнения аппарата насадкой называют загрузкой в укладку, а загруженную таким способом насадку - регулярной. Регулярная насадка имеет ряд преимуществ перед нерегулярной, навалом засыпанной в колонну: обладает меньшим гидравлическим сопротивлением, допускает большие скорости газа. Однако регулярная насадка требует более сложных по устройству оросителей, чем насадка, засыпанная навалом. При выборе размеров насадки необходимо учитывать, что с увеличением размеров ее элементов увеличивается допустимая скорость газа, а гидравлическое сопротивление насадочного абсорбера снижается. Общая стоимость колонны с крупной насадкой будет ниже за счет снижения диаметра абсорбера, несмотря на то, что высота насадки несколько увеличится по сравнению с таковой в абсорбере, заполненном насадкой меньших размеров. Это особенно относится к абсорбции хорошо растворимых газов. При абсорбции плохо растворимых газов более подходящей может быть и сравнительно мелкая насадка.

Если необходимо провести глубокое разделение газовой смеси, требующее большого числа единиц переноса, то в этом случае рациональнее использовать мелкую насадку. Мелкая насадка предпочтительнее при проведении абсорбции под повышенным давлением, так как при этом потеря напора в абсорбере составит малую долю от общего давления газовой смеси.

Насадочные абсорберы должны работать с максимально возможными скоростями газового потока, при которых насадка не захлебывается. Обычно эта скорость превышает половину скорости захлебывания. Для колец Рашига ее можно принимать до 60...80%, для седлообразных насадок - до 60...85%, для насадок Теллера - до 75...90% от скорости захлебывания. Параметры начала захлебывания определяют по эмпирическим соотношениям. В случае загрязненных сред целесообразно применять регулярные насадки, в том числе при работе под повышенным давлением. Для этих сред можно использовать также так называемые абсорберы с плавающей насадкой. В качестве насадки в таких абсорберах обычно применяют легкие полые шары из пластмассы, которые при достаточно высоких скоростях газа переходят во взвешенное состояние. Вследствие их интенсивного взаимодействия такая насадка практически не загрязняется.

В абсорберах с плавающей насадкой возможно создание более высоких скоростей, чем в колоннах с неподвижной насадкой. При этом увеличение скорости газа приводит к расширению слоя шаров, что способствует снижению скорости газа в слое насадки. Поэтому существенное увеличение скорости газового потока в таких аппаратах (до 3…5 м/с) не приводит к значительному возрастанию их гидравлического сопротивления. К основным достоинствам насадочных колонн следует прежде всего отнести простоту устройства и низкое гидравлическое сопротивление, а к недостаткам - сложность отвода теплоты, плохую смачиваемость насадки при низких плотностях орошения, большие объемы насадки вследствие недостаточно высокой ее эффективности (по сравнению с тарельчатыми аппаратами).

Простая перегонка

Простая перегонка применяется только в тех случаях, когда требуется отделение целевого продукта от практически нелетучих примесей.

Рис. 67. Установка для простой перегонки: 1 — перегонная колба; 2 —насадка Вюрца: 3— водяной холодильник; 4— алонж; 5—приемный сосуд; 6 — хлорхальцпевая трубка; 7 — жидкостная баня; S — патрубок для входа воды; 9 —патрубок для слива воды; 10— асбестовая изоляция; 11, 12 — термометры.

Это условие выполняется, например, при очистке жидкостей от растворенных смолистых, окрашенных и прочих высокомолекулярных веществ, от нелетучих солей (получение дистиллированной воды), от механических примесей, если фильтрование по каким-либо причинам не может быть применено.

Традиционная установка для простой перегонки при атмосферном давлении изображена на рис. 67. Установка состоит из перегонной колбы, насадки Вюрца, снабженной термометром (вместо колбы с насадкой можно использовать колбу с отводной трубкой— колбу Вюрца), водяного холодильника, алонжа и приемной колбы.

При сборке установки следует руководствоваться следующими правилами.

1. Перегонную колбу выбирают с таким расчетом, чтобы перегоняемая жидкость занимала не менее 1/2 и не более 2/3 ее объема.

2. Температура паров перегоняемого вещества измеряется перед отводной трубкой, но не над самой поверхностью жидкости. Шарик термометра должен полностью омываться парами, для чего его располагают на 0,5—1 см ниже отверстия отводной трубки.

3. Холодильники с водяным охлаждением применяют для перегонки жидкостей, кипящих при температуре не выше 140—150 °С. Более высококипящпе вещества перегоняются с использованием воздушных холодильников (см. рис. 45).

4. При необходимости предохранять перегоняемый продукт от влаги воздуха к отводу алонжа присоединяют хлоркальциевую трубку. Если приемник присоединяется к алонжу с помощью шлифа или пробки, затыкать отвод алонжа нельзя — прибор обязательно должен иметь сообщение с атмосферой.

5. Установку закрепляют на штативах таким образом, чтобы при необходимости прекратить перегонку можно было опустить обогревающую баню, не поднимая всей установки.

Следует также позаботиться о том, чтобы во время перегонки можно было быстро заменить приемник, не разбирая установки. Для этого приемник должен стоять на специальной подставке или на подъемном столике (рис. 68), а не на поверхности рабочего стола.

Уравнение состояния идеального газа (иногда уравнение Клапейрона или уравнение Менделеева — Клапейрона) — формула, устанавливающая зависимость между давлением, молярным объёмом и абсолютной температурой идеального газа. Уравнение имеет вид:

,

,

где

·  — давление,

— давление,

·  — молярный объём,

— молярный объём,

·  — универсальная газовая постоянная

— универсальная газовая постоянная

·  — абсолютная температура,К.

— абсолютная температура,К.

Так как  , где

, где  — количество вещества, а

— количество вещества, а  , где

, где  — масса,

— масса,  — молярная масса, уравнение состояния можно записать:

— молярная масса, уравнение состояния можно записать:

Эта форма записи носит имя уравнения (закона) Менделеева — Клапейрона.

Уравнение, выведенное Клапейроном содержало некую неуниверсальную газовую постоянную  , значение которой необходимо было измерять для каждого газа:

, значение которой необходимо было измерять для каждого газа:

Менделеев же обнаружил, что  прямо пропорциональна

прямо пропорциональна  , коэффициент пропорциональности

, коэффициент пропорциональности  он назвал универсальной газовой постоянной.

он назвал универсальной газовой постоянной.

[править]Связь с другими законами состояния идеального газа

В случае постоянной массы газа уравнение можно записать в виде:

Последнее уравнение называют объединённым газовым законом. Из него получаются законы Бойля — Мариотта, Шарля и Гей-Люссака:

— закон Бойля — Мариотта.

— закон Бойля — Мариотта.

— Закон Гей-Люссака.

— Закон Гей-Люссака.

— закон Шарля (второй закон Гей-Люссака, 1808 г.)

— закон Шарля (второй закон Гей-Люссака, 1808 г.)

А в форме пропорции  этот закон удобен для расчёта перевода газа из одного состояния в другое.

этот закон удобен для расчёта перевода газа из одного состояния в другое.

С точки зрения химика этот закон может звучать несколько иначе: Объёмы вступающих в реакцию газов при одинаковых условиях (температуре, давлении) относятся друг к другу и к объёмам образующихся газообразных соединений как простые целые числа. Например, 1 объём водорода соединяется с 1 объёмом хлора, при этом образуются 2 объёма хлороводорода:

1 объём азота соединяется с 3 объёмами водорода с образованием 2 объёмов аммиака:

— закон Бойля — Мариотта.

— закон Бойля — Мариотта.

Закон Бойля — Мариотта назван в честь ирландского физика, химика и философа Роберта Бойля (1627—1691), открывшего его в 1662 г., а также в честь французского физика Эдма Мариотта (1620—1684), который открыл этот закон независимо от Бойля в 1677 году.

В некоторых случаях (в газовой динамике) уравнение состояния идеального газа удобно записывать в форме

где  — показатель адиабаты,

— показатель адиабаты,  — внутренняя энергия единицы массы вещества.

— внутренняя энергия единицы массы вещества.

Эмиль Амага обнаружил, что при высоких давлениях поведение газов отклоняется от закона Бойля — Мариотта. И это обстоятельство может быть прояснено на основании молекулярных представлений.

С одной стороны, в сильно сжатых газах размеры самих молекул являются сравнимыми с расстояниями между молекулами. Таким образом, свободное пространство, в котором движутся молекулы, меньше, чем полный объём газа. Это обстоятельство увеличивает число ударов молекул в стенку, так как благодаря ему сокращается расстояние, которое должна пролететь молекула, чтобы достигнуть стенки.

С другой стороны, в сильно сжатом и, следовательно, более плотном газе молекулы заметно притягиваются к другим молекулам гораздо большую часть времени, чем молекулы в разреженном газе. Это, наоборот, уменьшает число ударов молекул в стенку, так как при наличии притяжения к другим молекулам молекулы газа движутся по направлению к стенке с меньшей скоростью, чем при отсутствии притяжения. При не слишком больших давлениях более существенным является второе обстоятельство и произведение  немного уменьшается. При очень высоких давлениях большую роль играет первое обстоятельство и произведение

немного уменьшается. При очень высоких давлениях большую роль играет первое обстоятельство и произведение  увеличивается.

увеличивается.

Дата добавления: 2018-08-06; просмотров: 513; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!