Существует горячая и холодная обработка металлов давлением.

· Горячей называется обработка при температуре заготовки выше температуры рекристаллизации;

· Холодная обработка материалов давлением происходит при температуре заготовки ниже температуры рекристаллизации.

Виды

· прокатка

· ковка

· прессование

· волочение

· объемная штамповка

· листовая штамповка

Прокатка

Один из важных способов обработки давлением, которым обрабатывается более 75% выплавляемой стали.

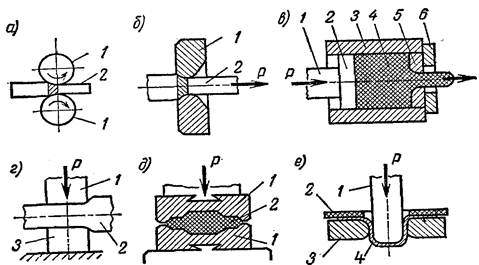

Прокатка осуществляется захватом заготовки 2(рис. 22, а) и деформации ее между вращающимися в разные стороны валками 1 прокатного стана; при этом толщина заготовки уменьшается, а длина и ширина увеличиваются. Валки имеют гладкую поверхность для прокатки листов или вырезанные ручьи, составляющие калибры, для получения круглой или квадратной полосы, рельсов и т. д.

Волочение

Процесс, при котором заготовка 2(рис. 22, б) протягивается на волочильном стане через отверстие инструмента 1, называемого волокой; при этом поперечное сечение заготовки уменьшается; а длина ее увеличивается.

Прессование

Представляет собой выдавливание заготовки 4(рис. 22, в), помещенной в специальный цилиндр – контейнер 3,через отверстие матрицы 5, удерживаемой матрицедержателем 6;выдавливание производят при помощи пресс – шайбы 2и пуансона 1. В зависимости от формы и размеров отверстия матрицы получают разнообразные изделия.

Ковка

|

|

|

Ковка металла заключается в обжатии заготовки 2(рис. 22, г) между верхним 1 и нижним 3бойками молота с применением разнообразного инструмента. Свободной ковкой получают поковки различных размеров простой или сложной формы на молотах или прессах.

Штамповка

Процесс деформации металла в штампах, форма и размеры внутренней полости которых определяют форму и размеры получаемой поковки. Различают объемную и листовую штамповку.

Объемная штамповка

При объемной штамповке (рис. 22, д) на горячештамповочных молотах и прессах заготовка 2деформируется в штампе 1. Листовая штамповка (рис. 22, е) осуществляется на холодноштамповочных прессах. При помощи пуансона 1, прижима 2, матрицы 3листовая заготовка 4превращается в изделие.

Листовая штамповка

Это один из наиболее прогрессивных видов производства. Она имеет ряд технологических и экономических преимуществ перед другими способами обработки металлов давлением, а именно: получение жестких и прочных деталей малого веса и сложной формы; высокая производительность на основе автоматизации; экономное использование материала; низкая стоимость изделий.

Рис. 22 Схемы основных способов обработки металлов давлением:

|

|

|

а – прокатка; б – волочение; в – прессование; г – ковка; д – объемная штамповка; е – листовая штамповка

Музей ПАО «ОДК-УМПО».

Уфимское моторостроительное производственное объединение было основано 17 июля 1925 года. Именно в этот день Совет труда и Обороны принял решение о строительстве, на базе мелких авторемонтных мастерских бывшего АО «Русский Рено» в Рыбинске, завода по производству авиационных двигателей. 14 января 1928 года вступил в строй действующих предприятий авиационной промышленности под номером 26. В 1931-м в Уфе началось строительство завода комбайновых моторов, в 1935-м собраны первые 10 двигателей. К 1940-му году Уфимский моторный завод имел все необходимое для выхода производства на полную мощность, но был передан в Наркомат авиационной промышленности с присвоением ему номера 384. В этом же году УМЗ становятся дублером Рыбинского завода по производству авиационных моторов М-105 ( до начала Великой Отечественной войны завод успел выпустить 675 штук М-105).

В начале Великой Отечественной войны в Уфу были эвакуированы многие промышленные предприятия. Уфа, находящаяся в глубоком тылу, приняла специалистов из Москвы, Ленинграда и других городов России, но особенно из Рыбинска. Уфа стала эвакуационной базой для завода, потому что здесь находился один из заводов- дублеров рыбинского авиамоторного предприятия. Вот как вспоминают о переезде из Рыбинска его бывшие работники: «Как только решение об эвакуации было принято бесповоротно, резко поменялся режим работы завода. Внешне все оставалось без изменений: шли на работу толпы горожан, одна смена меняла другую, дымили заводские трубы. Именно это видели немецкие летчики-разведчики, летавшие ежедневно и над городом, и над заводом. Но если бы у них была возможность заглянуть в заводские корпуса, то они увидели бы совсем иную картину: шла лихорадочная работа по снятию с фундаментов тяжелых станков, оборудования. Технические службы готовили к переезду на новое место документацию, чертежи. И как только наступала темнота, из цеховых пролетов вытаскивали секции железнодорожных путей, выкладывали вдоль цехов, состыковывали и по этим временным путям подгоняли железнодорожные вагоны и платформы, на которые и грузилось готовое к отправке оборудование. Часть их отправлялась к вокзалу, где формировали эшелоны, по другой ветке станки свозили на берег Волги и грузили на баржи. Утром к рассвету эти временные пути разбирали и заносили в пролеты цехов.

|

|

|

Таким образом, в предельно короткие сроки – 10 дней – с территории завода было вывезено все до последней гайки, вплоть до батарей парового отопления. На 25 баржах из Рыбинска в далекий путь отправились 9760 рабочих и служащих завода с семьями. Более трех тысяч вагонов было задействовано для перемещения станков и оборудования». Оборудование было вывезено вовремя: 31 октября немцы решили уничтожить предприятие и нанесли массированный бомбовый удар по территории и корпусам. Но завод уже был пуст. В передислокации завода и фактическом создании нового производства на новом месте огромную роль сыграл Василий Петрович Баландин. Уже в августе 1941-го генеральный директор трех моторостроительных заводов — Ленинградского, Уфимского и Рыбинского — Баландин был в Уфе. Оставаясь на этом посту, он практически до конца войны совмещал его с должностью заместителя министра авиационной промышленности. Судьба директора была тоже трагичной: волна репрессий захлестнула и его, к началу войны он находился в застенках НКВД. Но когда встал вопрос о кандидатуре руководителя, который смог бы взять на себя организацию в Башкирии производства авиационных моторов, имя Баландина было названо первым. И, как бывало не раз, из тюрьмы он был направлен на передовую линию обороны. Выехав из Рыбинска в середине октября, большинство заводчан вместо десяти дней добиралось почти два месяца и попало в Уфу (точнее в город Черниковск, где располагался завод) только к январю 1942 года. Те, кто был отправлен на баржах по Волге, из-за невероятно суровой зимы оказались в ледовом плену: суда вмерзли в лед, и люди пешком, со скарбом и детьми, добирались до ближайших населенных пунктов. Для заводского оборудования удавалось найти подводы. По рассказам участников тех событий, железной дорогой добиралась основная масса эвакуированных. В первую очередь пропускались эшелоны, которые следовали на фронт, поэтому вагоны с заводскими рабочими и их семьями добирались неделями. Без теплой одежды, запасов продуктов и каких-либо бытовых удобств. Оказавшись в Уфе, они сразу начинали ставить оборудование, оснащать цеха, обустраивать их и включаться в производственный процесс.

|

|

|

Огромное количество эвакуированных нужно было хоть как-то разместить. На учет был взят каждый метр жилья. Приезжих подселяли к местным жителям, временно размещали в домах культуры, здании театра и т.д. Самым удобным местом проживания был Инорс (микрорайон, построенный до войны для иностранных рабочих), но всем места там не хватало. Многим приходилось ездить издалека – из южной части города, сначала в переполненном трамвае до вокзала, а потом на поезде, где даже стоять было негде. Молодежь и одинокие люди предпочитали ночевать в цехах: опоздание на работу или прогул карались по законам военного времени строго. И, как вспоминают заводчане, все время хотелось есть. Пайки были скудные, а вещей, на которые можно было выменять продукты в ближайших деревнях, не было. Легче стало только к осени 1942 года, когда семейные работники стали осваивать земельные участки и сажать на них картошку, овощи, сеять просо.

До конца 1941 года на заводе было сооружено 10 производственных корпусов, введены в строй литейный, термический, кузнечный цеха, испытательная станция, проложено 42 километра железнодорожных путей, построены депо, помещения для ремонта транспорта. На запуск завода-гиганта ушло всего шесть недель. К 9 мая 1945 года УМЗ выпустил более 97 тысяч моторов для истребителей и бомбардировщиков (конструкторы А.С. Яковлев, С.А. Лавочкин, В.М. Петляков и другие). По статистике на каждом третьем боевом самолете стоял уфимский мотор. Самолет «Як-9У» с мотором ВК-107А признан самым быстрым истребителем Второй мировой войны.

Уфимский моторный стал одним из ведущих предприятий авиационного моторостроения и был удостоен Знамени Государственного Комитета обороны. В этом, безусловно, немалая заслуга работников Рыбинского завода и других оборонных предприятий, влившихся в коллектив УМЗ. Тогда, в тяжелые годы войны, лиха досталось всем – и местному населению, и эвакуированным. Не зря 16-летние мальчишки большой удачей считали, если им удавалось сбежать на фронт. Потом шло интенсивное восстановление разрушенного войной хозяйства. Рабочие руки нужны были на производстве, на стройках, везде. Только в 50-е годы рыбинцы получили возможность вернуться домой. Но вернулись в Рыбинск лишь те, кому было куда возвращаться: либо осталось собственное жилье, либо позвали к себе родственники. Значительная часть рыбинцев так и осела в Уфе. Этот город стал для них второй родиной. У молодых появились семьи и какие-то перспективы, у людей постарше – привязанность к новому месту работы. К сожалению, за 70 лет представителей того поколения почти не осталось. Сейчас и в Башкортостане, и в Рыбинске только-только началось осмысление вклада десятков тысяч рыбинских авиамоторостроителей в промышленное, культурное и интеллектуальное развитие столицы БАССР, после директором был Михаил Алексеевич Ферин.

Михаил Алексеевич Ферин в 1942 г. являлся главным металлургом завода №26, а с 1947-1977 гг. был директором УМЗ. Под его руководством освоен выпуск новых видов продукции, разработан и внедрен в производство новый жаростойкий сплав для клапанов авиамоторов, заменяющий цветные металлы, внедрено высокомеханизированное и автоматизированное производство двигателей для автомобилей семейства «Москвич», объем производства был увеличен в 2 раза, освоено более 25 образцов новейших авиационных и ракетных двигателей. На базе УМЗ в 1978 году создано Уфимское моторостроительное производственное объединение, под руководством Дьяконова Владислава Дмитриевича(1977-1986).После директором являлся Паращенко Владимир Михайлович (1986-1998), при котором Уфимское моторостроительное производственное объединение в 1993 году стало открытым акционерным обществом «Уфимское моторостроительное производственное объединение». После Лесунов Валерий Павлович (1998-2004), Пустовгаров Юрий Леонидович (2004-2006), а с 2006 и по сей день директором является Артюхов Александр Викторович. В августе 2011 года приказом генерального директора ОАО УК «Объединенная двигателестроительная корпорация» А.Г. Реуса, объединение определено головным предприятием в стране по выпуску двигателей для боевой авиации. На баз ОАО «УМПО» этим приказом создан дивизион двигателей для боевой авиации ОАО УК «ОДК», руководителем которого назначен управляющий директор объединения Артюхов А.В.

В состав ОАО «УМПО» входит два специализированных производства- авиационное и инструментальное. Уфимское моторостроительное производственное объединение является крупнейшим производителем авиационных двигателей в РФ. Так же на «УМПО» производились:

- Мотоблок «Арго» с комплектом навесного оборудования;

- Снегоходы «Рысь»;

- Токарно-винторезный станок 1У61М;

- Бензиновые двигатели УМЗ-341/341Э;

- Иглы для швейных машин;

- Лезвия для коньков

Дата добавления: 2018-08-06; просмотров: 232; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!