Границя витривалості при симетричному циклі вигину

Н/мм2 (10.1)

Н/мм2 (10.1)

Границя витривалості при симетричному циклі дотичних напруг

Н/мм2 (10.2)

Н/мм2 (10.2)

Перетин перетину С-С: концентрація напруг обумовлена посадкою підшипника з гарантованим натягом (табл.20) :

(10.3)

;

;

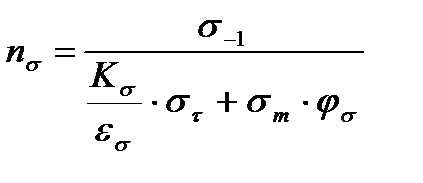

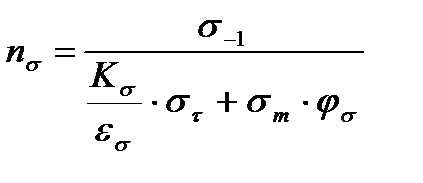

Коефіцієнт запасу міцност за нормальними напругами

(10.4)

(10.4)

Осьовий момент опору

(10.5)

Амплітуда нормальних напруг

(10.6)

Коефіцієнт запасу міцності по дотичним напругам

(10.7)

(10.7)

Полярний момент опору

Амплітуда та середня напруга циклу дотичних напруг

(10.8)

Результуючий коефіцієнт запасу міцності для перетину С-С

(10.9)

Перетин Д-Д: концентрація напруг обумовлена шпоночною канавкою (табл.6.5) :

,

,  , масштабні фактори εσ = 0,86 , ετ = 0,75, табл.6.8 коефіцієнти

, масштабні фактори εσ = 0,86 , ετ = 0,75, табл.6.8 коефіцієнти  ;

;

Сумарний вигинаючи момент в перетиніі Д-Д

(10.10)

10.12 Момент опору вигину(d=35 мм, b=10 мм, t=5 мм)

(10.11)

Момент опору крученню

(10.12)

Амплітуда нормальних напруг вигину

(10.13)

Амплітуда та середня напруга циклу дотичних напруг

(10.14)

Коефіцієнт запасу міцності по нормальним напругам

(10.15)

Коефіцієнт запасу міцності по дотичним напругам

(10.16)

Результуючий коефіцієнт запасу міцності для перетину Д-Д

(10.17)

Ведений вал:

Матеріал вала – сталь 45 нормалізована,  Н/мм2.

Н/мм2.

Перетин К-К: концентрація напруг обумовлена шпоночною канавкою (табл.6.5):

,

,  , εσ = 0,83, ετ = 0,71.

, εσ = 0,83, ετ = 0,71.

Сумарний вигинаючи момент в перетині К-К

(10.18)

10.20 Момент опору вигину(d=48 мм, b=14 мм, t=5,5 мм)

(10.19)

Момент опору крученню

(10.20)

Амплітуда нормальних напруг вигину

(10.21)

Амплітуда та середня напруга циклу дотичних напруг

(10.22)

Коефіцієнт запасу міцності по нормальним напругам

(10.23)

Коефіцієнт запасу міцності по дотичним напругам

(10.24)

Результуючий коефіцієнт запасу міцності для перетину К-К

(10.25)

Перетин Е-Е: в цьому перетині під полумуфтою є тільки дотичні напруги:  , ετ = 0,86 ,

, ετ = 0,86 ,  .

.

10.27 Момент опору крученню(d=38 мм, b=10 мм, t=5 мм)

(10.26)

Амплітуда та середня напруга циклу дотичних напруг

(10.27)

Коефіцієнт запасу міцності по дотичним напругам

(10.28)

Результати обчислень наводимо у таблиці 10.1

Таблиця 23

| Перетин

| А-А

| Д-Д

| К-К

| Е-Е

|

| Коефіцієнт запасу п

| 5,8

| 7,13

| 10,1

| 6,8

|

У всіх перетинах

Вибір сорту мастила

Змащування зубчатого зачеплення звичайно здійснюється зануренням зубчатих коліс в масло, яке заливають у середину корпуса до рівня, який забезпечує занурення колеса приблизно на 10 мм.

Місткість масляної ванни знаходимо з розрахунку 0,25 дм3 на 1 кВт потужності, що передається.

(11.1)

По таблиці 8.8 встановлюємо значення кінематичної в'язкості масла. При швидкості v = 1,87м/с рекомендується в’язкість V50=118 сСт. По таблиці 8.10 приймаємо мастило індустріальне И-100А за ДСТУ 20799-75.

Для змащування підшипників застосовуємо теж саме масло. Змащування здійснюється розбризкуванням від загальної системи змащування: обертаючись, колеса подають масло в підшипники.

Додаток 1. Таблиці

Таблиця 1.1

| Передача

|

| Передача

|

|

| Закрита зубчата:

з циліндричними колесами

|

0,97-0,98

| Ремінна:

з клиновим та поліклиновим ременем

|

0,95-0,97

|

Таблиця 1.2

| Передача

| i

|

| Зубчата:

з циліндричними колесами

Ремінна

|

3-6

2-4

|

Таблиця II.3

Таблиця 5.6

|

Тип

|

Позначення

перетину

|

Розмір перетину, мм

|

F,

|

L, м

|  , ,

мм

|  , ,

Н∙м

|

| b

|

| h

|

|

| Н.п

| О

| 10

| 8,5

| 6

| 2,1

| 47

| 0,4-2,5

| 63

| ≤30

|

Таблиця 5.7

|

Тип

| Перетин

ременя

(довжина

, мм) , мм)

|

, ,

мм

|

|

| 5

| 10

| 15

| 20

| 25

| 30

| 35

| 40

|

|

|

|

Р.н.п

| О

(1320)

|

80

|

124

|

107

|

94

|

80

|

66

|

—

|

—

|

—

|

Таблиця 3.5

|

|

Твердість поверхонь зубів

|

| ≤ HB 350

| >HB 350

|

| I

| II

| III

| I

| II

| III

|

| 0,8

| 1,30

| 1,08

| 1,03

| —

| 1,21

| 1,06

|

Таблиця 3.4

|

Ступінь

Точності

| Окружна швидкість  , м/с , м/с

|

|

до 1

|

5

|

10

|

15

|

20

|

| 8

| 1,06

| 1,09

| 1,13

| —

| —

|

Таблиця 3.6

|

Передача

|

Твердість

зубів

| Окружна швидкість  , м/с , м/с

|

| до 5

| 10

| 15

| 20

|

| Ступінь точності

|

| 8

| 8

| 7

| 7

|

| Косозуба та

шевронна

| До HB 350

>HB 350

| 1,0

1,0

| 1,0

1,05

| 1,02

1,07

| 1,05

1,10

|

Таблиця 3.7

|

= =

| Твердість робочих поверхонь зубів

|

| ≤ HB 350

|

| I

| II

| III

| IV

|

| 0,6

0,8

| 1,05

1,08

| 1,12

1,17

| 1,62

—

| 1,40

1,59

|

Таблиця 3.8

| Ступінь

точності

| Твердість

робочої

поверхні

зубів HB

| Значення  окружній швидкості окружній швидкості  , м/с , м/с

|

|

до 3

|

3—8

|

8—12,5

|

| 8

| ≤ 350

| 1,1

| 1,3

| 1,4

|

Таблиця 3.9

|

Марка

сталі

| Термічна

або

термохімічна

обробка

| Твердість зубів

|

, ,

Н/мм

|

|

| на

поверхні

| у середині

основ

|

| 40, 45, 50, 40Х,

40ХН, 40ХФА

| Нормалізація,

поліпшена

| HB 180—350

| 1,8 HB

| 1.75

|

| | | | | | |

Таблиця 8.1

| Параметри

| Формула

|

| Діаметр ступиці сталевих коліс

Довжина ступиці

Товщина ободу циліндричних коліс

Товщина диска

|  ≈ 1,6 ∙ ≈ 1,6 ∙

≈ (1,2 ÷ 1,5) ≈ (1,2 ÷ 1,5)

= (2,5÷4,0) = (2,5÷4,0)  ,але не менше 8 мм

C = 0,3b ,але не менше 8 мм

C = 0,3b

|

Таблиця II.8

| Позна-

чення

підшип-

ників

|

d

|

D

|

B

|

r

| Динамічна

вантажо-

під ємність

С, кН

| Статична

вантажо-

під ємність

, кН , кН

|

| Легка серія

|

| 208

| 40

| 80

| 18

| 2

| 25,1

| 17,8

|

| Середня серія

|

| 305

| 25

| 62

| 17

| 2,0

| 17,3

| 11,4

|

Таблиця 8.3

| Параметри

| Орієнтовні співвідношення

(розміри, мм)

|

| Товщина стінок корпуса та кришки редуктора:

одноступінчатого циліндричного

Товщина верхнього поясу (фланцю) корпуса

Товщина нижнього поясу (фланцю) корпуса

Нижній пояс корпуса

Діаметр фундаментних болтів(їх число ≥ 4)

Діаметр болтів:

у підшипників

з’єднують основу корпуса с кришкою

Найменший зазор між зовнішньою поверхнею колеса та стінкою корпуса:

по діаметру

по торцях

| У всіх випадках  ≥ 8мми ≥ 8мми  ≥ 8мм ≥ 8мм

= 0,025a + 1; = 0,025a + 1;  = 0,02а + 1

b = 1,5 = 0,02а + 1

b = 1,5  b = 1,5

b = 1,5  p = 2,35

p = 2,35

= (0,03÷0,036) = (0,03÷0,036)  + 12 мм + 12 мм

= (0,7÷0,75) = (0,7÷0,75)

= (0,5÷0,6) = (0,5÷0,6)  А ≈ (1÷1,2)

А ≈ (1÷1,2)

≈ А ≈ А

|

Таблиця 5.8

|

Перетин

ременя

|

с

|

е

|

t

|

s

|

| О

| 2,5

| 7,5

| 12

| 8

|

Таблиця 7.1

Робоча температура підшипників  С С

| До 100

|

| 1,0

|

Таблиця 7.2

| Навантаження

на підшипники

|

| Приклади

використання

|

| Спокійна без поштовхів

| 1,0—1,2

| Приводи стрічкових конвеєрів

|

Таблиця 7.3

|

Кут

контакту

|

|  > e > e

|

e

|

|

X

|

Y

|

|

0

|

0,028

0,018

|

0,56

0,56

|

1,9

2,03

|

0,22

0,216

|

Таблиця 6.9

|

d вала

| Перетин шпонки

| Глибина пазу

|

|

b

|

h

|

вала

|

отв.

|

| 6

10

| 6

8

| 3,5

5

| 2,8

3,3

|

Таблиця 6.7

|

d, мм

|  , Н/ , Н/

|

|

600

|

700

|

800

|

900

|

1000

|

| 25

| 2,45

| 2,65

| 3,1

| 3,5

| 3,9

|

Таблиця 6.5

Таблиця 6.8

|

Сталь

| Діаметр вала d, мм

|

| 20

| 30

| 40

| 50

|

| Вуглецева

|

| 0,92

0,83

| 0,88

0,77

| 0,85

0,73

| 0,82

0,70

|

| | | | | | |

Таблиця 8.8

| Матеріал

зубчатих

коліс

|

, Н/ , Н/

| Кінематична в’язкість у сантистоксах (сСт)

при окружній швидкості  , м/с , м/с

|

| 1—2,5

|

| Сталь

| До 1000

| 118

(11,4)

|

Таблиця 8.10

| Марка

| Кінематична в’язкість сСт

при  С С

|

| И-100А

| 90—118

|

Висновки

Під час проектування я закріпив, розширив та поглибив знання матеріалу з деталей машин. Окрім того, під час курсового проектування я використав знання з дисциплін «Опір матеріалів», «Матеріалознавство», «Теорія механізмів і машин» тощо.

До того я розширив навички з практичних розрахунків, здобув початкові навички з ведення науково-дослідницької роботи, навчився читати та створювати креслення.

Я також здобув навички с використання державних стандартів та інших нормативних документів, засвоїв основні конструктивні форми деталей, складальних одиниць.

Крім того, я навчився аналізувати розрахунки та конструкції деталей, складальних одиниць і агрегатів комплексно з різних точок зору.

Під час виконання курсового проекту я також набув навичок і вміння порівнювати отримані розв’язки задач за різними чинниками, оцінювати машину в цілому та окремі її деталі и в кінцевому результаті обирати оптимальні варіанти.

Завдяки проектуванню я навчився користуватися технічною літературою, розвив конструктивні навички та уміння розв’язувати технологічні завдання.

Дата добавления: 2018-08-06; просмотров: 317; | Поделиться с друзьями:

|

Мы поможем в написании ваших работ!

Н/мм2 (10.1)

Н/мм2 (10.1) Н/мм2 (10.2)

Н/мм2 (10.2) ;

;

(10.4)

(10.4)

(10.7)

(10.7) ,

,  , масштабні фактори εσ = 0,86 , ετ = 0,75, табл.6.8 коефіцієнти

, масштабні фактори εσ = 0,86 , ετ = 0,75, табл.6.8 коефіцієнти  ;

;

Н/мм2.

Н/мм2. ,

,  , εσ = 0,83, ετ = 0,71.

, εσ = 0,83, ετ = 0,71. , ετ = 0,86 ,

, ετ = 0,86 ,  .

.

≈ 1,6 ∙

≈ 1,6 ∙

≈ (1,2 ÷ 1,5)

≈ (1,2 ÷ 1,5)

= (2,5÷4,0)

= (2,5÷4,0)  ,але не менше 8 мм

C = 0,3b

,але не менше 8 мм

C = 0,3b

, кН

, кН

≥ 8мми

≥ 8мми  ≥ 8мм

≥ 8мм

= 0,025a + 1;

= 0,025a + 1;  = 0,02а + 1

b = 1,5

= 0,02а + 1

b = 1,5  b = 1,5

b = 1,5  p = 2,35

p = 2,35

= (0,03÷0,036)

= (0,03÷0,036)  + 12 мм

+ 12 мм

= (0,7÷0,75)

= (0,7÷0,75)

= (0,5÷0,6)

= (0,5÷0,6)  А ≈ (1÷1,2)

А ≈ (1÷1,2)

≈ А

≈ А

С

С

, H/

, H/

, м/с

, м/с

С

С

,

, ,

, , мм)

, мм) ,

,

=

=

окружній швидкості

окружній швидкості  ,

,

> e

> e , Н/

, Н/