Б) радиально-сверлильного станка (V0-50)

Содержание

1. Описание назначения, кинематической схемы и устройства основных узлов

а) токарно-винторезного станк………………………………………………………..5

б) радиально-сверлильного станка…………………………………………………...10

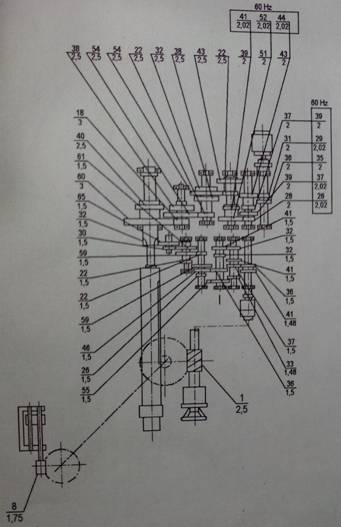

в) плоскошлифовального станка……………………………………………………..13

г) вертикально-фрезерного станка …………………………………………………..17

2. Описание и эскизы основных видов режущих инструментов, применяемых на данных типах станков……………………….………………………………………..22

3. Описание назначения и устройства 2-3 станочных приспособлений для каждого типа станка…………………………………………….…………………….27

4. Описание и эскиз способа настройки инструмента на выполняемый размер….29

4. Описание способов удаления стружки и подачи смазочно-охлаждающей жидкости (СОЖ) на данных типах станках…………………………………………30

5. Эскизы организации рабочих мест станочников на каждом типе станков…………………………………………………………………………………33

ВЫПИСКА ИЗ СКВОЗНОЙ ПРОГРАММЫ

ПРОИЗВОДСТВЕННЫХ ПРАКТИК

(учебная практика, срок 2 недели)

В процессе прохождения практики необходимо:

1) получить представление о работе основных типов металлорежущих станков, указанных ниже;

2) ознакомиться с основными видами режущих инструментов;

3) получить представление о назначении и работе применяемых на станках установочно-зажимных приспособлений;

|

|

|

4) ознакомиться с основными методами контроля деталей на рабочих местах;

5) изучить методы организации труда на рабочем месте станочника;

6) ознакомиться с вопросами техники безопасности и охраны труда в цехе.

В отчёте по практике необходимо представить отзыв или характеристику с предприятия, заверенную печатью и отразить следующие вопросы:

1) описать назначение, кинематическую схему и устройство основных узлов

а) токарного станка;

б) сверлильного станка;

в) фрезерного станка;

г) шлифовального станка;

2) описать и выполнить эскизы основных видов режущих инструментов, применяемых на данных типах станков;

3) описать назначение и устройство 2-3 станочных приспособлений для каждого типа станка;

4) описать и выполнить эскиз способа настройки инструмента на выполняемый размер на каждом станке;

5) описать способы удаления стружки и подачи смазочно-охлаждающей жидкости (СОЖ) на данных типах станках;

6) выполнить эскизы организации рабочих мест станочников на каждом типе станков.

Окончательно оформленные отчёты по практике должны быть выполнены и представлены комиссии для защиты в первые две недели после начала осеннего семестра.

|

|

|

По результатам защит должны быть выставлены оценки по пятибалльной шкале.

Кроме отзыва в отчёт необходимо подшить письма с предприятия и на предприятие.

Учёный секретарь кафедры М.Г. Галкин

Описать назначение, кинематическую схему и устройство основных узлов

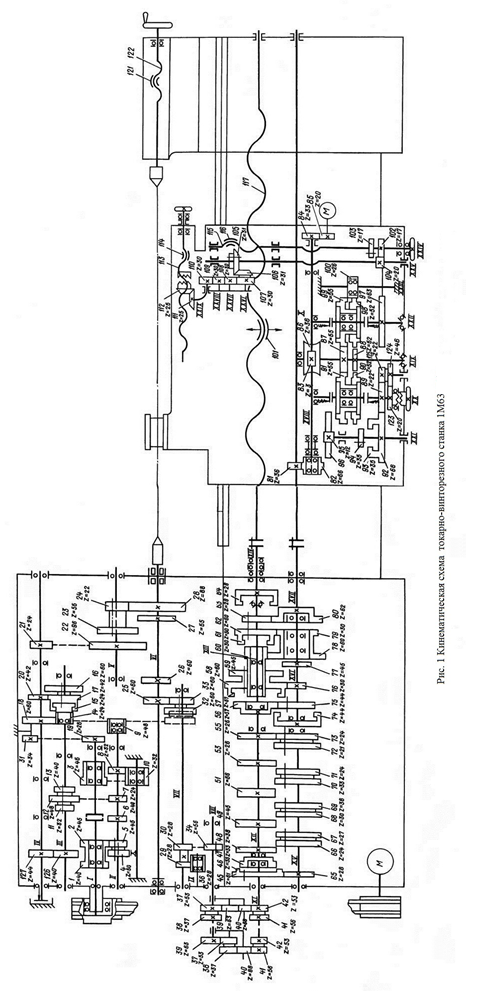

А) токарно-винторезного станка (1М63/2800)

Токарно-винторезный станок модели 1М63 предназначен для обработки цилиндрических, конических и сложных поверхностей - как внутренних, так и наружных, а так же для нарезания резьбы. Для обработки торцовых поверхностей заготовок применяются разнообразные резцы, развертки, сверла, зенкеры, а так же плашки и метчики. Жесткая конструкция станка, высокий предел частоты вращения (1250 об/мин) и сравнительно большая мощность привода (15 кВт) дают возможность использовать его как скоростной станок с применением резцов из быстрорежущей стали и твердых сплавов. Суппорт станка имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта. Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен. Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

|

|

|

Обозначение

Буквенно-цифирный индекс токарно-винторезного станка 1М63 обозначает следующее: цифра 1 - это токарный станок; цифра 6 – обозначает токарно-винторезный станок, буква М – поколение станка, цифра 3 – максимальный радиус обработки заготовки (315 мм), 2800 – максимальная длина обрабатываемой детали.

Кинематическая схема станка приведена на рис.1. От главного электродвигателя, помещенного в левов тумбе станка, вращение передается клиновыми ремнями на приводной шкив первого (фрикционного) вала коробки скоростей (рис 1).

Значения 24 ступеней частоты вращения шпинделя и числа зубьев зубчатых колес соответствующих кинематических цепей коробки скоростей приведены.

Кинематические цепи подач

Продольные подачи

Движение передается через сменные зубчатые колеса 37-39-40-42 на вал XI коробки подач, далее через зубчатые колеса кинематической цепи метрической резьбы, губчатые колеса 63-80 на ходовой вал XVII и губчатые колеса фартука 81-82, червячную пару 83-86, губчатые колеса 87-91, муфту сцепления, зубчатые колеса 89-92, муфту 93-94, зубчатое колесо 95 на рейку 96.

|

|

|

При обратной подаче движение передается от червячной пары 83-86 через зубчатые колеса 88-100-90, муфту сцепления, губчатые колеса 89-92, муфту 93-94, зубчатое колесо 95 на рейку 96.

Поперечные подачи

Движение передается от ходового вала XVII через зубчатые колеса 81-82, червячную пару 83-86, зубчатые колеса 87-99, муфту сцепления, зубчатые колеса 97-102-104, 104-103 на винт 115.

Движение передается от ходового вала XVII через зубчатые колеса 81-82, червячную пару 83-86, зубчатые колеса 87-99, муфту сцепления, зубчатые колеса 97-102-104, 104-103 на винт 115.

При обратной подаче движение передается от червячной пары 83-86 через зубчатые колеса 88-100-98, муфту сцепления, губчатые колеса 97-102-104, 104-103 на винт 115.

При подаче верхних резцовых салазок суппорта движение передается от фартука черев губчатые колеса 97-102-104, 105-106, 107-108-109-110, 111-112 и кулачковую муфту на винт 113.

Быстрые перемещения суппорта

Движение передается от электродвигателя через губчатые колеса 85-84, червячную пару 83-86 и далее через механизмы соответствующих подач.

Основные узлы.

Станина служит для монтажа всех основных узлов станка и является его основанием. Наиболее ответственной частью станины являются направляющие, по которым перемещаются каретка суппорта и задняя бабка.

Коробка скоростей крепится к левой головной части станины. Приводной шкив коробки скоростей получает движение от электродвигателя через клиноременную передачу.

Регулирование механизма главного движения ступенчатое. Вращение шкива приводит в движение целый ряд шестерен коробки скоростей, последовательным переключением которых можно получить 24 скорости вращения шпинделя, из которых две перекрываются. Самые высокие шесть скоростей шпиндель получает непосредственно от вала , что способствует резкому повышению КПД станка при работе на высоких скоростях, а также значительному уменьшению шума.

Установка определенных частот вращения шпинделя осуществляется передвижением зубчатых колес по валам при помощи двух рукояток, находящихся на лицевой части коробки скоростей. Все зубчатые колеса выполнены из качественной стали с соответствующей термообработкой и сидят на шлицевых валиках, вращающихся в шариковых и роликовых подшипниках. Передней опорой стального пустотелого шпинделя является радиальный двухрядный регулируемый роликоподшипник с короткими цилиндрическими роликами, а задней - радиально-упорный шарикоподшипник. Осевая нагрузка на шпиндель воспринимается упорным шарикоподшипником, находящимся у задней опоры шпинделя.

Для пуска, остановки и включения быстрого обратного хода имеется фрикционная пластинчатая муфта. Введение в действие муфты совершается рукоятками, находящимися на станине у передней бабки и на фартуке.

Торможение шпинделя производится автоматически в момент выключения фрикционной муфты при помощи электромагнитной муфты.

В коробке скоростей имеются механизмы, дающие возможность реверсировать движение суппорта, увеличить шаг нарезаемой резьбы в 4 или 16 раз.

Фартук закрытого типа со съемной передней стенкой. Фартук получает движение от коробки подач через ходовой винт при нарезании резьб или через ходовой вал при выполнении остальных работ.

Благодаря наличию электромагнитных муфт, управление фартуком сосредоточено в одной поворотной рукоятке, расположенной с правой стороны фартука. Направление поворота этой рукоятки совпадает с направлением необходимого движения подач или быстрого перемещения каретки и поперечных салазок. При этом для обеспечения быстрого перемещения надо нажать на кнопку, находящуюся на самой рукоятке.

Благодаря наличию в фартуке обгонной муфты, включение ускоренного хода возможно при включенной рабочей подаче.

Во избежание одновременного включения ходового винта и ходового вала предусмотрена электрическая блокировка.

Электродвигатель быстрого перемещения суппорта расположен с правой стороны фартука. На передней части фартука находится лимб продольного точения с ценой деления I мм. С целью исключения влияния механизма фартука при нарезании резьб валик реечного зубчатого колеса продольной подачи отключается от этого механизма путем вталкивания находящейся внутри валика вытяжной кнопки, которая расцепляет муфту внутреннего зацепления.

Коробка подач закрытого типа, двухосная. Переключением соответствующих рукояток и, при необходимости, установкой сменных зубчатых колес можно получить настройку механизма подач для нарезания нормального ряда метрических, модульных, дюймовых и питчевых резьб, а также для получения необходимых подач при токарной обработке.

Суппорт крестовой конструкции имеет продольное перемещение по направляющим станины и поперечное - по направляющим каретки. Оба перемещения могут быть ручными или механическими, а механическое - рабочим или ускоренным. Поворотная часть суппорта имеет направляющие для перемещения верхней части суппорта с резцовой головкой.

Верхняя часть суппорта также может перемещаться вручную и механически . Гайка поперечного винта 6 имеет устройство для выборки люфта. Осевые усилия поперечного винта и винта верхних салазок воспринимаются упорными шарикоподшипниками.

Задняя бабка тлеет жесткую конструкцию. После установки на направляющие станины задняя бабка закрепляется на ней с помощью двух планок и четырех болтов.

Перемещение задней бабки вдоль станины облегчено вмонтированными в мостик четырьмя подпружиненными шарикоподшипниками. Для определения величины перемещения пиноли при сверлильных операциях около маховика на винте установлен лимб.

Система охлаждения станка. От электронасоса, установленного в правой тумбе, охлаждающая жидкость через шланг по трубопроводу на суппорте поступает к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда поступает в бак правой тумбы и к электронасосу. Очистку корыт и бака следует производить не реже одного раза в месяц.

Сменные зубчатые колеса станка. К станку прилагается комплект сменных зубчатых ,колес для получения метрической и дюймовой или модульной и питчевой резьб. Сменные зубчатые колеса располагаются на левой стенке корпуса коробки скоростей. Станок снабжен защитным кожухом, закрывающим левую стенку коробки скоростей.

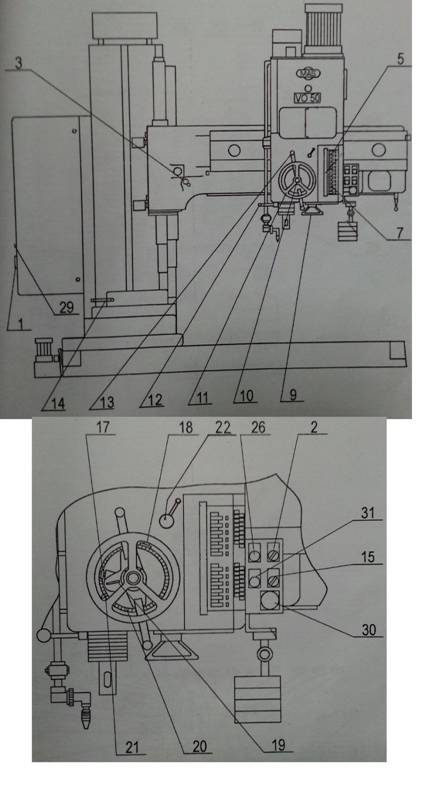

б) радиально-сверлильного станка (V0-50)

Радиально-сверлильный станок VO-50 предназначен для сверления, развертки заравнивания, зенкования дыр (подходящим инструментом - направляющей) обработки расчлененных и средней величины деталей, изготовленных из стали, чугуна цветных металлов и пластмасс. На станке можно врезать левостороннюю и правостороннюю резьбу. Во многих случаях, при использовании приспособлений, данный станок может использоваться в качестве точного расточного станка. Все части станка, включая электрошкаф, составляют один компактный блок. Станки сущетвуют двух видоисполнений: с вылетом 1600мм и 1250мм (максимальное расстояние оси шпинделя до направляющей кожуха). Главной составной частью станка является рама, образованная основанием, на которую привинчена колонна с поворотно установленным кожухом, по которому параллельно основанию перемещается жесткий рукав. По рукаву перемещается коробчатая шпиндельная бабка с выдвигающимся сверлильным шпинделем. На задней части рукава закреплен электрошкаф с электрооборудованием, необходимым для управления отдельными функциями станка. Управление большинством функций выполняется посредством кнопок и переключателей, только команда к переключению предварительно заданной скорости вращения, перемещения и пуска шпинделя в направлении вправо или влево управляется одним рычагом. Задание оборотов и подач шпинделя выполняется сжатием соответствующих кнопок. Выполнение всех функций, необходимых для эксплуатации станка, производится электрическим или гидравлическим способом, поэтому эксплуатация станка легка и не требует больших физических нагрузок.

Главные элементы управления станком

1.Главный выключатель

2.Выключатель электродвигателя насоса жидкости охлаждения

3.Рукоятка насоса смазки

5.Кнопки предварительного задания подач

7.Система кнопочного управления числом оборотов

9.Колесо для тонкой подачи вручную

10.Кнопка для зажима шпиндельной бабки и кожуха

11.Маховик для хода шпиндельной бабки

12.Рычаг переключения и пуска

13.Рычаги для включения машинной и ручной подачи

14.Штифт на случай защиты зажатого кожуха при ослаблении шпиндельной бабки

15.Выключатель освещения

17.Гайка для закрепления шкалы

18.Нониус

19.Рычаг для тонкой установки шкалы на глубину сверления

20.Шкала глубины

21.Рычаг для включения жесткого упора

22.Рычаг защитной муфты

26.Кнопка для подъема рукава

29.Кнопка с сигнальной лампой для включения управляющего напряжения

Главное движение (вращение шпинделя) осуществляется от вертикально расположенного электродвигателя (N=4 кВт; n = 1430 об/мин).

Коробка скоростей обеспечивает 16 скоростей вращения шпинделя в диапазоне оборотов от 28 до 2500 об/мин.

Вспомогательные движения обеспечивающие перемещение вдоль рукава сверлильной головки с расположенными внутри ее коробками скоростей, подачи шпинделя и механизма подач, осуществляются вращением маховика хода шпиндельной бабки.

Вертикальное перемещение стола производится с помощью кнопки для подъёма рукава.

Дата добавления: 2018-08-06; просмотров: 698; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!