Оборудование для очистки бурового раствора

ЮРГПУ (НПИ) ФГГ и НГД Кафедра НТ и Т ИЗУЧЕНИЕ ОБОРУДОВАНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ БУРОВЫХ РАСТВОРОВ № 4 Цель работы: изучение оборудования для приготовления буровых растворов централизованно на заводах или непосредственно в циркуляционной системе буровой установке.

Пояснения к работе

Приготовление буровых растворов осуществляется централизованно на заводах с последующей доставкой автоцистернами на буровые или непосредственно в циркуляционной системе буровой установки с помощью специального оборудования: глиномешалок механического или гидравлического действия различных конструкций. Разнообразие выпускаемых промышленностью средств объясняется разной потребностью в буровом растворе использованием глин разного качества (комовые, порошкообразные).

Наибольшее распространение на буровых получили механические двухвальные мешалки, применяемые для приготовления и утяжеления буровых растворов из комовых материалов, а также для приготовления химических реагентов. Наиболее высокое качество приготовленных растворов в этих мешалках сочетается с низкой производительностью (покомовой глине — 2-4 м3/ч; по глинопорошку— 6 м3/ч), поэтому применение их для этих целей потеснено наиболее простым и экономическим способом с применением гидравлических смесителей. Однако применяются они повсеместно и не могут быть вытеснены, так как универсальность их востребована при приготовлении растворов из любых комовых материалов, даже из смерзшихся кусков глины, утяжелителя и химических реагентов из бурого угля, щелочи или других твердых компонентов.

|

|

|

Механическая мешалка представляет собой металлическую емкость цилиндрического или овального сечения, внутри которой помещается один или два вала с лопастями, при вращении которых (навстречу друг другу) разрушается глина, частицы которой перемешиваются с водой.

Отечественная промышленность изготавливает двухвальные мешалки емкостью 4 м3 марки МГ2-4Х (Хадыженским механическим заводом Краснодарского края).

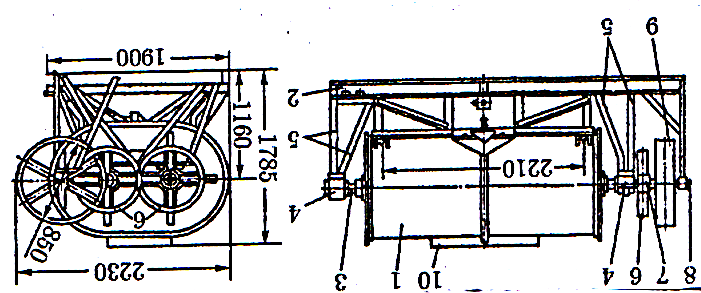

На рис. 4.1 показана конструкция механической глиномешалки типа (марки) МГ2-4Х с горизонтальным расположением емкости. Емкость 1 крепится на металлической раме 2. Два вала 3 покоятся в подшипниках 4, укрепленных на стойках 5 рамы. Оба вала связаны между собой парой зубчатых колес 6, одно из которых находится в зацеплении с малым зубчатым колесом 7, сидящим на ведущем валу 8. На этом же валу посажен приводной шкив 9, который получает вращение от электродвигателя с помощью клиноременной передачи. Загрузку глины и воды осуществляют через люк 10.

На буровых эти мешалки обычно монтируются на высоких стальных основаниях, поэтому приготовленная суспензия сливается в желоб (или емкость ЦС) самотеком. Твердые материалы подаются в мешалки в большинстве случаев вагонетками, которые передвигаются по наклонному рельсовому пути с помощью канатов и системы блоков, связанных с валами глиномешалки. Вагонетки загружаются у основания рельсового пути вручную, а выгрузка опрокидыванием ее над люком осуществляется механически.

|

|

|

Рис. 4.1. Механическая глиномешалка МГ2-4Х

Техническая характеристика глиномешалки МГ2-4Х приводится ниже:

Емкость барабана 4 м3.

Производительность по готовой суспензии при исходном материале: комовая глина 2-4 глинопорошок 6 м3/ч.

Продолжительность приготовления из комовой глины 1-2 ч.

Число рабочих валов с лопастями 2.

Число лопастей (правых и левых) 24.

Скорость вращения рабочих валов, 1,5-1,67 с-1 (90-100 об/мин )

Фрезерно-струйные мельницы

Второй разновидностью механических мешалок являются фрезерно-струйные мельницы типа ФСМ.

ФСМ разработаны Воронежским инженерно-строительным институтом для приготовления и утяжеления буровых растворов из комовых и сыпучих материалов и начали применяться на буровых предприятиях с 1963 года.

|

|

|

Выпускаются три типоразмера фрезерно-струйных мельниц: ФСМ-2, ФСМ-7 и ФСМ-12, которые отличаются производительностью и незначительными конструктивными изменениями.

Техническая характеристика ФСМ-7:

1.Производительность по исходным материалам, т/ч: комовая глина 10-12 порошковая глина 20-25, утяжелители (гематит) 30-35

2.Диаметр ротора 400 мм

3.Длина ротора 600 мм

4.Скорость вращения ротора, 8,33 с-1 (500 об/мин)

5.Мощность приводного электродвигателя 28 кВт

6.Габаритныеразмеры 1950х1530х1410 мм

7.Масса 1400 кг

ФСМ — агрегат непрерывного действия. Основные узлы ФСМ — ротор, приемный бункер, предохранительная плита, диспергирующая рифленая плита, ловушка для камней и лоток для отвода готового глинистого раствора. Исходные твердые материалы загружают в приемный бункер 8 (рис. 4.2) и обильно смачивают водой из перфорированной трубы 10. Подвижный щиток 9 ограничивает предельный размер комьев, попадающих из бункера во внутреннюю часть корпуса.

Твердые исходные материалы попадают на вращающийся на валу 3 ротор 2. При попадании вместе с глиной больших кусков или кусков металла последние заклиниваются между ротором и предохранительной плитой 12.

В результате срезаются специальные сменные штифты 13, предохранительная плита поворачивается на шарнире 11 и пропускает посторонние твердые предметы, которые проваливаются в ловушку 15. Ловушка нормально закрыта откидной крышкой 17 с резиновой прокладкой 16. Для очистки ловушки крышку периодически открывают с помощью винтового механизма 18. Зазор между ротором и предохранительной плитой регулируют путем перестановки штифтов в планке 14.

|

|

|

Рис. 4.2. Фрезерно-струйная мельница

Под ротором установлена сменная диспергирующая рифленая плита 1, огибающая с небольшим зазором четверть ротора. В верхней части корпуса укреплена решетка 6, размер отверстий которой определяется требованиями, предъявляемыми к приготовляемому раствору. Сверху решетка закрыта откидным щитком 5, который может быть откинут поворотом вокруг шарнира 7. Готовый раствор стекает по лотку 4 в запасную емкость ЦС. Корпус мельницы укреплен на раме 19.

Оборудование для очистки бурового раствора

Вибрационные сита

Вибрационное сито предназначено для очистки промывочной жидкости от выбуренной породы при бурении нефтяных и газовых скважин.

Для буровых предприятий в комплекте буровых установок или россыпью заводы предлагают следующие разновидности вибрационных сит: ВС-1; СВ-1Л; ВС-11; СВ-12-01 и кассетно-модульное сито СКМ-1(рис.4.3).

Рис. 4.3. Вибрационное сито ВС-11:1— электродвигатель; 2 — станина; 3 — амортизатор; 4 — эластичная муфта; 5 — вибратор: 6 — вибрирующая рама; 7 — узел крепления; 8 — пневморукав; 9 —кассета

Дата добавления: 2018-08-06; просмотров: 659; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!