ОСОБЕННОСТИ РЕМОНТА ЭЛЕКТРООБОРУДОВАНИЯ С РАЗЛИЧНЫМИ ВИДАМИ ВЗРЫВОЗАЩИТЫ

7.1. Особенности конструкций электрооборудования во взрывозащищенном исполнении.

7.1.1. К взрывозащищенному электрооборудованию всех трех уровней взрывозащиты относятся:

а) электрооборудование повышенной надежности против взрыва;

б) взрывобезопасное электрооборудование;

в) особовзрывобезопасное электрооборудование.

7.1.2. Наиболее распространенный вид взрывозащиты по всем уровням -«взрывонепроницаемая оболочка», которая создается в результате обеспечения высокой прочности корпуса и подшипниковых узлов, крепления деталей и узлов, с соблюдением регламентированных параметров взрывозащиты.

Взрывозащита электрооборудования этого вида обеспечивается за счет:

а) высокой механической прочности составных частей оболочки;

б) соблюдение параметров взрывонепроницаемых соединений оболочки;

в) уплотнения вводов проводов или кабеля эластичными уплотнительными кольцами или затвердевающей массой;

г) применения пружинных шайб и других специальных устройств для предупреждения самоотвинчивания деталей крепления оболочки или частей, токоведущих и заземляющих зажимов;

д) применение охранных колец или углублений для головок болтов и гаек, скрепляющих части оболочки, что обеспечивает невозможность разборки электрооборудования без помощи специального инструмента;

е) применения специальных зажимов заземления и блокировок;

ж) ограничения допустимой температуры нагрева наружных частей оболочки;

з) применения коррозионностойких смазок для покрытия взрывозащитных поверхностей, что обеспечивает длительную сохранность их от разрушения коррозией и, как следствие, сохранение взрывонепроницаемых соединений;

и) нормированных значений параметра шероховатости взрывозащитных поверхностей;

к) применение трекингостойких электроизоляционных материалов для электрооборудования группы I;

л) выполнение других требований, оговоренных в ремонтной и эксплуатационной документации на конкретное электрооборудование.

7.1.3. Детали и сборочные единицы взрывонепроницаемой оболочки независимо от их состояния (отремонтированные, не подвергавшиеся ремонту, вновь изготовленные, полученные по кооперации и т.п.) должны быть подвергнуты гидравлическим испытаниям.

Допускается не проводить эти испытания в том случае, если детали или сборочные единицы поступают на ремонтные предприятия как запасные части и имеют сопроводительную документацию, удостоверяющую их соответствие документации на изготовление электрооборудования или ремонтной документации.

Если за эксплуатацию электрооборудования и его ремонт отвечает одно и то же должностное лицо, то необходимость проведения гидравлических испытаний деталей и сборочных единиц, не подвергавшихся ремонту и не имеющих следов повреждений (вмятин, трещин, цветов побежалости и т.п.), определяет это лицо и оно же несет ответственность за взрывобезопасность электрооборудования после ремонта.

Допускается по усмотрению руководителя предприятия или должностного лица, ответственного за ремонт электрооборудования, не проводить гидравлические испытания деталей и сборочных единиц электрооборудования, не подвергавшихся ремонту и не имеющих следов повреждений, изготовленных из стали, в том числе методом сварки, с толщиной оболочки 6 мм и выше.

7.1.4. Гидравлические испытания проводятся по методике, приведенной в ГОСТ 22782.6 по нормам и схемам, указанным в ремонтной документации и РД 16.209-84 «Испытания гидравлические».

7.1.5. После гидравлических испытаний допускается производить дополнительную механическую обработку частей оболочки с сохранением нормируемых размеров деталей без последующих повторных гидроиспытаний.

7.1.6. Параметры взрывонепроницаемых соединений оболочек электрооборудования должны соответствовать ремонтной документации.

7.1.7. Шероховатость взрывозащитных поверхностей отдельных частей взрывонепроницаемой оболочки должна соответствовать ремонтным чертежам и должна быть не ниже указанной в таблице 1.

Таблица 1

| Неподвижные соединения | Подвижные соединения типа | |

| вал | втулка | |

| 6,3 мкм | 6,3 мкм | 6,3 мкм |

Примечание: Для доведения плоских и цилиндрических поверхностей пластмассовых деталей после их изготовления методом прямого прессования или литься до требуемых размеров, обеспечивающих взрывозащиту взрывонепроницаемой оболочки, допускается механическая обработка этих деталей.

7.1.8. Диаметр резьбы и материал крепежных элементов должны соответствовать ремонтной документации.

Допускается замена материала только материалом с повышенными, по сравнению с указанными в ремонтной документации, прочностными характеристиками (временное сопротивление на разрыв, предел текучести, относительное удлинение и т.п.) при полном сохранении чертежных размеров и форм.

7.1.9. Суммарная неплоскостность взрывозащитных поверхностей плоского взрывонепроницаемого соединения не должна превышать нормированной ширины взрывонепроницаемой щели.

7.1.10. Раковины, забоины, вмятины, ржавчина, чернота, наличие краски и другие дефекты на взрывозащитных поверхностях не допускаются.

7.1.11. Допускается на взрывозащитных поверхностях частей взрывонепроницаемой оболочки после их обработки наличие пор диаметром не более 1 мм, беспорядочно расположенных, числом не более 20 на 1 см2, из них не более 6 пор диаметров свыше 0,5 до 1 мм.

Незначительные по размерам пороки литья (раковины, чернота и т.п.), незначительные сварочные раковины, обнаруженные на взрывозащищенных поверхностях после окончательной обработки, а также следы механических повреждений (забоины, вмятины и т.п.) на этих поверхностях допускается устранять путем запайки мягкими припоями, медью или латунью - для стальных деталей; медью или латунью - для чугунных.

Устранение указанных дефектов может также осуществляться заделкой пластическими материалами.

Технические требования к материалам, исправляющим дефекты в соответствии с приложением 9.

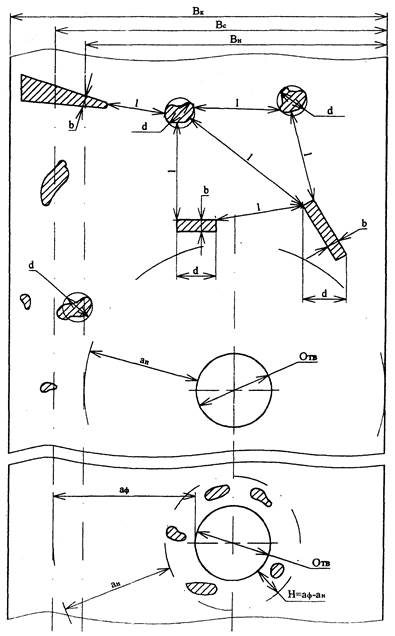

7.1.12. При устранении дефектов в соответствии с п. 7.1.10 необходимо руководствоваться черт. 1, табл. 2 и следующими требованиями:

а) должна быть произведена разделка поверхностей дефектов до неповрежденного металла;

б) кратчайший неповрежденный путь между двумя любыми разделками должен быть не менее значений, приведенных в табл. 2;

в) поверхность разделанного литьевого дефекта, находящегося в зоне Вн, вписывается в окружность диаметром d, при этом если часть разделки выходит за пределы зоны Вн, то размеры этой части не нормируются;

г) проекция разделки следов механических повреждений, находящихся в зоне Вн, на размерную линию, по которой определяется длина Вн, должны быть не более размера d с глубиной разделки не более h (табл. 2), при этом, если часть разделки выходит за пределы зоны Вн, то размеры этой части не нормируются;

д) допускается заделка дефектов вокруг отверстия для винта или других деталей крепления в кольцевой зоне Н = аф - ан, т.е. в зоне превышения фактического взрывонепроницаемого пути от кромки отверстия до внутренней кромки оболочки (аф) или до ближайшей разделки над нормированным (ан) по действовавшей в период изготовления электрооборудования нормативно-технической документации;

е) в пределах зоны aн заделка дефектов не допускается;

ж) размеры и расположение разделок в зоне Н и на поверхности вне Вн не нормируются;

з) материал заделки должен иметь хорошую адгезию;

и) поверхность заделки должна быть расположена заподлицо с основной поверхностью и иметь тот же параметр шероховатости;

к) не допускаются местные забоины или выступы, увеличивающие зазор между сопрягающимися поверхностями.

7.1.13. Устранение дефектов, не удовлетворяющих требованиям пп. 7.1.10 - 7.1.11, а также устранение любых дефектов на взрывозащитных поверхностях с нормированной длиной взрывонепроницаемого соединения Вн = 5 мм должно производиться только путем заварки. Не допускается заливка дефектов свинцом.

7.1.14. Заделка любых повреждений в расточках втулок для валиков управления или валов электродвигателей не допускается Детали с такими повреждениями должны растачиваться с последующей установкой в процессе ремонта втулок. Поврежденные втулки подлежат замене.

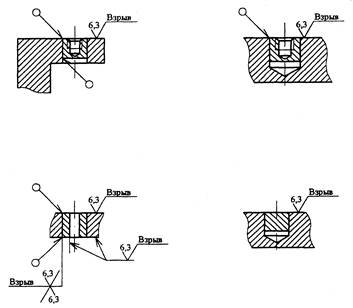

7.1.15. Раковины в глухом или сквозном отверстии в стенке оболочки или на поверхности фланцев допускается исправлять рассверливанием или расточкой отверстия и запрессовкой в него глухой пробки или втулки по посадке Н8/u8 (черт. 2).

Толщина втулок или пробок в каждом отдельном случае выбирается в зависимости от конструкции оболочки.

Для особо нагруженных болтов пробки должны устанавливаться по резьбе.

Пробки и втулки должны завариваться с одного или двух торцов. После сварки необходимо произвести обработку взрывозащитных поверхностей с соблюдением требуемой шероховатости.

7.1.16. Если исправления по пп. 7.1.12, 7.1.14 были произведены после испытаний деталей взрывонепроницаемой оболочки электрооборудования в соответствии с пп. 7.1.2 и 7.1.3 настоящих РД, то необходимо такие детали вновь подвергнуть испытаниям.

Детали взрывонепроницаемой оболочки, исправленные в соответствии с пп. 7.1.10 и 7.1.11 после испытаний по пп. 7.1.2 и 7.1.3 повторным испытаниям не подвергаются.

7.1.17. Втулки, устанавливаемые на вал или в подшипниковый щит, могут изготовляться из чугуна, меди, бронзы, латуни с запрессовкой по посадке Н8/u8.

Крепление втулки осуществляется либо ее развальцовкой с обеих сторон, либо упорным буртом и развальцовкой другой стороны втулки (черт. 3), либо винтом (черт. 4).

Упорный бурт или винты должны располагаться, как правило, с внутренней стороны взрывонепроницаемой оболочки.

7.1.18. Ремонт взрывозащитных поверхностей взрывонепроницаемой оболочки может осуществляться методом гальваническогоосталивания или другими методами, обеспечивающими прочность и надежность восстановленных взрывозащитных поверхностей.

В каждом случае ремонтное предприятие должно гарантировать надежность принятого метода восстановления взрывозащитных поверхностей в течение срока эксплуатации изделия до очередного ремонта.

Рекомендуется, при необходимости, технологический процесс заделки дефектов согласовывать с предприятием (организацией), головной по данному виду технологического процесса.

Таблица 2

| Параметры | Длина взрывонепроницаемого сопряжения (щели), мм | ||

| 15 и 12,5 | |||

| Допустимая по действовавшей в период изготовления электрооборудования нормативно-технической документации длина щели между поверхностями прилегания от кромки отверстий под болт до кромки оболочки, ан, мм, не менее | 9,0 | 8,0 | 5,0 |

| Диаметр окружности, описанной вокруг разделки, для литьевого порока или проекция разделки на линию, по которой определяется Вн, d, мм, не более | 5,0 | 3,0 | 2,0 |

| Кратчайший путь по неповрежденной поверхности между разделками (в пределах Вн), l, мм, не менее | 9,0 | 8,0 | 5,0 |

| Ширина разделки при механическом повреждении, b, мм, не более | 2,0 | 1,5 | 1,0 |

| Глубина разделки при механическом повреждении, h, мм, не более | 4,0 | 3,0 | 2,0 |

Вк - конструктивный размер части взрывонепроницаемого сопряжения (щели);

Вс - фактическая длина взрывонепроницаемого сопряжения (щели);

Вн - длина взрывонепроницаемого сопряжения (щели) по действовавшей в период изготовления электрооборудования нормативно-технической документации;

Черт. 1

Электротехника

Существует множество понятий, которые нельзя увидеть собственными глазами и потрогать руками. Наиболее ярким примером служит электротехника, состоящая из сложных схем и малопонятной терминологии. Поэтому очень многие просто отступают перед трудностями предстоящего изучения этой научно-технической дисциплины. Получить знания в этой области помогут основы электротехники для начинающих, изложенные доступным языком. Подкрепленные историческими фактами и наглядными примерами, они становятся увлекательными и понятными даже для тех, кто впервые столкнулся с незнакомыми понятиями. Постепенно продвигаясь от простого к сложному, вполне возможно изучить представленные материалы и использовать их в практической деятельности. Понятия и свойства электрического тока Электрические законы и формулы требуются не только для проведения каких-либо расчетов. Они нужны и тем, кто на практике выполняет операции, связанные с электричеством. Зная основы электротехники можно логическим путем установить причину неисправности и очень быстро ее устранить. Суть электрического тока заключается в движении заряженных частиц, переносящих электрический заряд от одной до другой точки. Однако при беспорядочном тепловом движении заряженных частиц, по примеру свободных электронов в металлах, переноса заряда не происходит. Перемещение электрического заряда через поперечное сечение проводника происходит лишь при условии участия ионов или электронов в упорядоченном движении. Электрический ток всегда протекает в определенном направлении. О его наличии свидетельствуют специфические признаки: Нагревание проводника, по которому протекает ток. Изменение химического состава проводника под действием тока. Оказание силового воздействия на соседние токи, намагниченные тела и соседние токи. Электрический ток может быть постоянным и переменным. В первом случае все его параметры остаются неизменными, а во втором – периодически происходит изменение полярности от положительной к отрицательной. В каждом полупериоде изменяется направление потока электронов. Скорость таких периодических изменений представляет собой частоту, измеряемую в герцах Основные токовые величины При возникновении в цепи электрического тока, происходит постоянный перенос заряда через поперечное сечение проводника. Величина заряда, перенесенная за определенную единицу времени, называется силой тока, измеряемой в амперах. Для того чтобы создать и поддерживать движение заряженных частиц, необходимо воздействие силы, приложенной к ним в определенном направлении. В случае прекращения такого действия, прекращается и течение электрического тока. Такая сила получила название электрического поля, еще она известна как напряженность электрического поля. Именно она вызывает разность потенциалов или напряжение на концах проводника и дает толчок движению заряженных частиц. Для измерения этой величины применяется специальная единица – вольт. Существует определенная зависимость между основными величинами, отраженная в законе Ома, который будет рассмотрен подробно. Важнейшей характеристикой проводника, непосредственно связанной с электрическим током, является сопротивление, измеряемое в омах. Данная величина является своеобразным противодействием проводника течению в нем электрического тока. В результате воздействия сопротивления происходит нагрев проводника. С увеличением длины проводника и уменьшением его сечения, значение сопротивления увеличивается. Величина в 1 Ом возникает, когда разность потенциалов в проводнике составляет 1 В, а сила тока – 1 А. Закон Ома Данный закон относится к основным положениям и понятиям электротехники. Он наиболее точно отражает зависимость между такими величинами, как сила тока, напряжение, сопротивление и мощность. Определения этих величин уже были рассмотрены, теперь нужно установить степень их взаимодействия и влияния друг на друга. Для того чтобы вычислить ту или иную величину, необходимо воспользоваться следующими формулами: Сила тока: I = U/R (ампер). Напряжение: U = I x R (вольт). Сопротивление: R = U/I (ом). Зависимость этих величин, для лучшего понимания сути процессов, часто сравнивается с гидравлическими характеристиками. Например, внизу бака, наполненного водой, устанавливается клапан с примыкающей к нему трубой. При открытии клапана вода начинает течь, поскольку существует разница между высоким давлением в начале трубы и низким – на ее конце. Точно такая же ситуация возникает на концах проводника в виде разности потенциалов – напряжения, под действием которого электроны двигаются по проводнику. Таким образом, по аналогии, напряжение представляет собой своеобразное электрическое давление. Силу тока можно сравнить с расходом воды, то есть ее количеством, протекающим через сечение трубы за установленный период времени. При уменьшении диаметра трубы уменьшится и поток воды в связи с увеличением сопротивления. Этот ограниченный поток можно сравнить с электрическим сопротивлением проводника, удерживающим поток электронов в определенных рамках. Взаимодействие тока, напряжения и сопротивления аналогично гидравлическим характеристикам: с изменением одного параметра, происходит изменение всех остальных. Энергия и мощность в электротехнике В электротехнике существуют еще и такие понятия, как энергия и мощность, связанные с законом Ома. Сама энергия существует в механической, тепловой, ядерной и электрической форме. В соответствии с законом сохранения энергии, ее невозможно уничтожить или создать. Она может лишь преобразовываться из одной формы в другую. Например, в аудиосистемах осуществляется преобразование электроэнергии в звук и теплоту. Любые электрические приборы потребляют определенное количество энергии на протяжении установленного промежутка времени. Эта величина индивидуальна для каждого прибора и представляет собой мощность, то есть объем энергии, который может потребить тот или иной прибор. Этот параметр вычисляется по формуле P = I x U, единицей измерения служит ватт. Он означает перемещение одного ампера одним вольтом через сопротивление в один ом. Таким образом, основы электротехники для начинающих помогут на первых порах разобраться с основными понятиями и терминами. После этого будет значительно легче использовать полученные знания на практике.

Основы слесарных работ

Основные виды слесарных работ

Далее: Понятие о допусках и посадках

Разметка

]

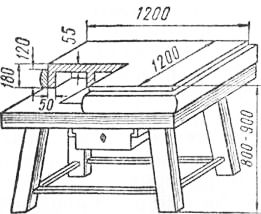

Рис. 30. Разметочная плита

Разметкой называется нанесение на поверхность заготовки границ в виде линий и точек, соответствующих размерам детали по чертежу, а также осевых линий и центров для сверления отверстий.

Если разметка производится только в одной плоскости, например на листовом материале, то она называется плоскостной. Разметка поверхностей заготовки, расположенных под разными углами друг к другу, называется пространственной. Заготовки размечают на специальной чугунной плите (рис. 30), называемой разметочной, устанавливаемой на деревянном столе так, чтобы ее верхняя плоскость была строго горизонтальной.

Инструменты для размет-к и. При разметке пользуются различными разметочными инструментами.

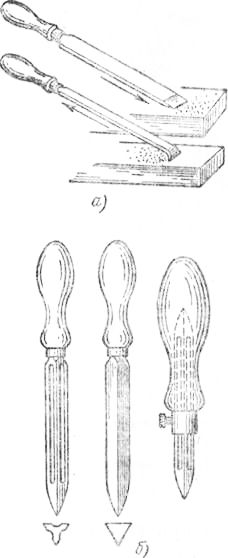

Чертилка (рис. 31) представляет собой стальной стержень с острыми закаленными концами. Чертилкой наносят тонкие линии на поверхности заготовки при помощи линейки, шаблона или угольника.

Рейсмас применяют для нанесения на заготовке горизонтальных линий, параллельных поверхности разметочной плиты. Рейсмас (рис. 32) состоит из основания и укрепленной в его центре стойки, на которой имеется подвижный хомутик с чертилкой, поворачивающейся вокруг своей оси. Подвижный хомутик может перемещаться по стойке и закрепляться на ней в любом положении зажимным винтом.

Рис. 31. Чертилка

Разметочный циркуль (рис. 33) служит для вычерчивания окружностей и закруглений на размечаемой заготовке.

Рис. 32. Рейсмас

Рис. 33. Разметочный циркуль

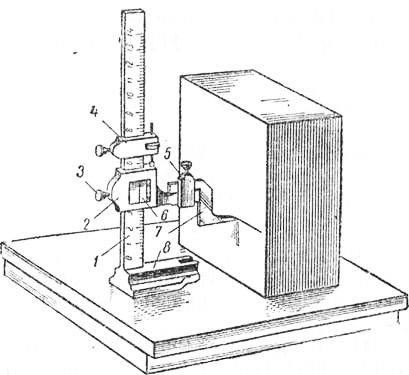

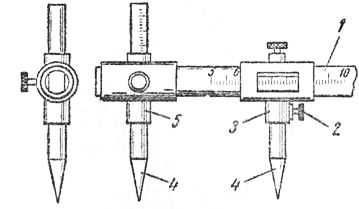

Для точной разметки пользуются штангенрейсмасом (рис. 34). На массивном основании прочно укреплена штанга, имеющая миллиметровую шкалу. По штанге перемещается рамка с нониусом и вторая рамка микрометрической подачи. Обе рамки закрепляются на штанге винтами в любом нужном положении. К рамке крепится хомутиком сменная ножка чертилки.

Разметочный штангенциркуль применяют для вычерчивания окружностей больших диаметров с непосредственной установкой размеров. Разметочный штангенциркуль (рис. 35) состоит из штанги с нанесенной на ней миллиметровой шкалой и двух ножек, из которых ножка неподвижно укреплена на штанге, а ножка подвижная и может перемещаться на штанге. Подвижная ножка имеет нониус. В обе ножки вставляются закаленные стальные иглы. Игла подвижной ножки может перемещаться вверх и вниз и в нужном положении зажиматься винтом.

Рис. 34. Штангенрейсмас

Рис. 35. Разметочный штангенциркуль

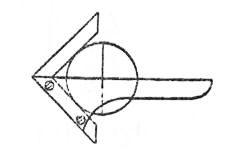

Рис. 36. Центроискатель

Центроискатель предназначен для определения центра торца цилиндрической заготовки (рис. 36). Центроискатель состоит из угольника с полками, расположенными под углом 90° друг к другу, и ножки, внутренняя сторона которой делит прямой угол угольника пополам. Для определения центра центроискатель устанавливают так, чтобы полки угольника касались цилиндрической поверхности заготовки. Чертилкой ведут по внутренней стороне ножки, нанося таким образом линию диаметра, затем поворачивают центро-искатель на 90° и наносят вторую диаметральную линию. Точка пересечения этих линий и будет являться центром торца цилиндрической заготовки.

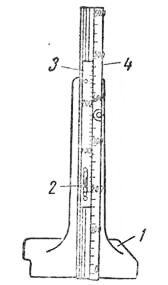

Масштабный высотомер (рис. 37) применяют для разметки в тех случаях, когда нужно установить острие чертилки на определенной высоте. Он состоит из неподвижной масштабной линейки, прикрепленной к чугунному угольнику, подвижной линейки, перемещающейся по направляющим основаниям, визирного движка с тонкой чертой. При разметке визирный движок устанавливают так, чтобы тонкая черта его совпадала с главной осью заготовки, и в этом положении закрепляют. После этого нулевое деление подвижной линейки ставят против тонкой черты визирного движка и расстояние (высоту) от главной оси заготовки до других осей читают на подвижной линейке.

Кернер служит для нанесения небольших углублений на разметочных линиях заготовки, для того чтобы линии эти были хорошо видимы и не стерлись в процессе обработки заготовки. Кернер (рис. 38) изготовляется из инструментальной стали в виде стержня, средняя часть которого имеет насечку. Рабочая часть нижнего конца кернера затачивается под углом 45—60° и закаливается, а верхний конец является бойком, по которому при на-кернивании ударяют молотком.

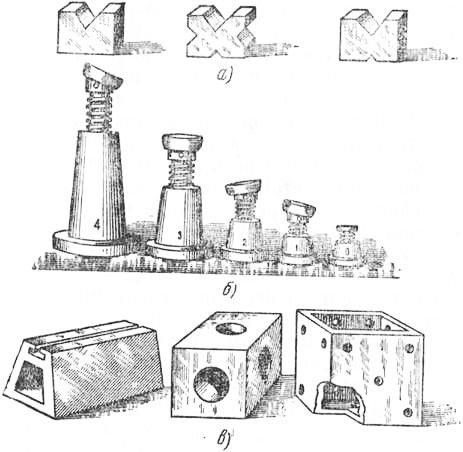

Приспособления для разметки. В целях предохранения поверхности разме точной плиты от царапин, забоин, а также для создания устойчивого положения при разметке деталей, не имеющих плоского основания, и облегчения процесса разметки применяются чугунные по д-кладки (рис. 39, а), домкратики (рис. 39, б) и разметочные ящики (рис. 39, в) различной формы. Применяют также угольники, струбцинки и регулируемые клинья.

Процесс разметки осуществляется следующим образом. Поверхности размечаемых заготовок очищают от грязи, пыли и жиров. Затем покрывают тонким слоем мела, разведенного в воде с добавлением льняного масла и сиккатива или столярного клея. Хорошо обработанные поверхности покрываются иногда раствором медного купороса или скоросохнущими красками и лаками. Когда нанесенный слой мела или краски высохнет, можно начать разметку. Разметка может производиться по чертежу или шаблону.

Рис. 37. Масштабный высотомер

Рис. 38. Кернер

Процесс разметки заготовки по чертежу выполняют в такой последовательности:

– подготовленную заготовку устанавливают на разметочную плиту;

– наносят на поверхности заготовки основные линии, по которым можно определить положение других линий или центров отверстий;

– наносят горизонтальные и вертикальные линии в соответствии с размерами чертежа, затем находят центры и вычерчивают окружности, дуги и наклонные линии;

– по нанесенным линиям кернером выбивают небольшие углубления, расстояние между которыми в зависимости от состояния поверхности и размера заготовки может быть от 5 до 150 мм.

Рис. 39. Приспособления для разметки:

а — подкладки, б — доыкратики, в — разметочные ящики

При плоскостной разметке одинаковых деталей целесообразнее пользоваться шаблоном. Такой способ разметки заключается в том, что стальной шаблон накладывают на заготовку и чертилкой обводят на заготовке его контуры.

Рубка металла

Слесарная рубка применяется для снятия лишнего металла в тех случаях, когда не требуется большой точности обработки, а также для грубого выравнивания шероховатых поверхностей, для разрубания металла, срубания заклепок, для вырубания шпоночных пазов и т. п.

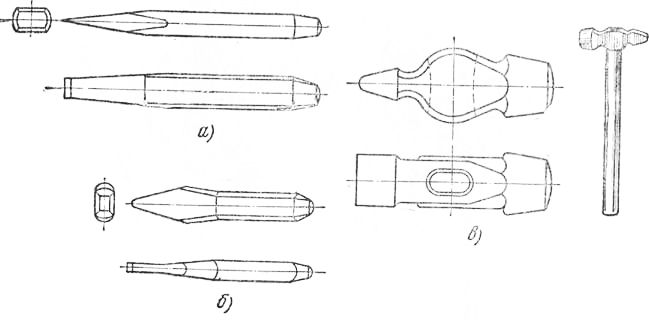

Инструменты для рубки. Инструментами для рубки металла являются зубила и крейцмейсели» а ударным инструментом — молоток.

Зубило (рис. 40, а) изготовляется из инструментальной стали У7А и, как исключение, У7, У8 и У8А. Ширина лезвия зубила от 5 до 25 мм. Угол заточки лезвия выбирается в зависимости от твердости обрабатываемого металла. Например, для рубки чугуна и бронзы угол заточки должен быть 70°, для рубки стали 60°, для рубки латуни и меди 45°, для рубки алюминия и цинка 35°. Лезвие зубила затачивают на наждачном круге так, чтобы фаски имели одинаковую ширину и одинаковый угол наклона к оси зубила. Угол заточки проверяют шаблоном или угломером.

Рис. 40. Инструменты для рубки металла:

а — зубило, б — крейцмейсель, в — слесарный молоток

Крейцмейсель (рис. 40, б) применяют для прорубания шпоночных канавок, срубания заклепок, предварительного прорубания канавок для последующей рубки широким зубилом.

Для предотвращения заклинивания крейцмейселя при прорубании узких канавок его лезвие должно быть шире оттянутой части. Углы заточки лезвия крейцмейселя те же, что и у зубила. Длина крейцмейселя от 150 до 200 мм.

Слесарный молоток (рис. 40,б). При рубке обычно используют молотки весом 0,5—0,6 кГ. Молоток изготовляют из инструментальной стали У7 и У8, а рабочую часть его подвергают термической обработке (закалке с последующим отпуском). Молотки бывают с круглым и квадратным бойком. Рукоятки молотков делают из дерева твердой породы (дуб, береза, клен и др.). Длина рукояток молотков среднего веса от 300 до 350 мм.

Для повышения производительности труда в последнее время начали осуществлять механизацию рубки путем применения пневматических молотков, работающих под действием сжатого воздуха, поступающего от компрессорной установки.

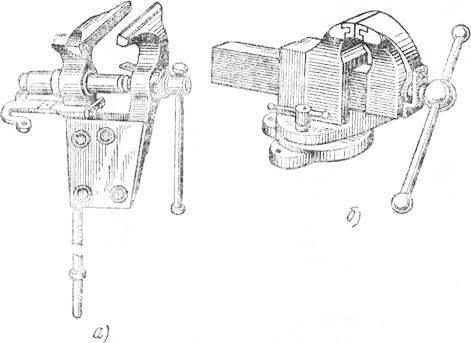

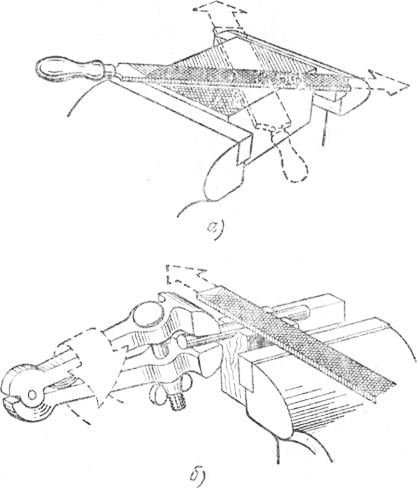

Процесс ручной рубки заключается в следующем. Обрубаемую заготовку или деталь зажимают в тисках так, чтобы разметочная линия рубки находилась на уровне губок. Рубку осуществляют в стуловых тисках (рис. 41, а) или, в крайнем случае, в тяжелых параллельных тисках (рис. 41,6). Зубило при рубке должно находиться в наклонном положении к обрубаемой поверхности заготовки под углом 30—35°. Молотком ударяют с таким расчетом, что бы центр бойка молотка попадал’ в центр головки зубила, причем нужно внимательно смотреть только на лезвие зубила, которое следует перемещать точно по разметочной линии рубки заготовки.

Рис. 41. Тиски:

а — стуловые, 6 — параллельные

При рубке толстый слой металла срубают за несколько проходов зубила. Для снятия металла зубилом с широкой поверхности предварительно крейцмейселем вырубают бороздки, затем образовавшиеся выступы срубают зубилом.

Для облегчения работы и получения гладкой поверхности при рубке меди, алюминия и других вязких металлов периодически смачивают лезвие зубила мыльной водой или маслом. При рубке чугуна, бронзы и других хрупких металлов на ребрах заготовки часто происходит выкрашивание. Для предотвращения выкрашивания перед рубкой на ребрах делают фаски.

Листовой материал рубят на наковальне или на плите зубилом с закругленным лезвием, причем сначала делаю? надрубку легкими ударами по разметочной линии, а затем разрубают металл сильными ударами.

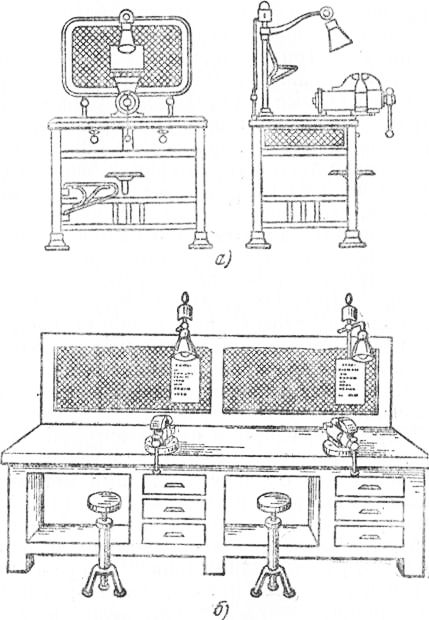

Основным оборудованием рабочего места слесаря является верстак (рис. 42,а, б), представляющий собой прочный, устойчивый стол высотой 0,75 и шириной 0,85 м. Крышка верстака должна быть изготовлена из досок толщиной не менее 50 мм. Сверху и с боков верстак обивают листовой сталью. На верстаке устанавливают стуловые или тяжелые параллельные тиски. Стол имеет выдвижные ящики для хранения слесарного инструмента, чертежей и обрабатываемых заготовок и деталей.

Перед началом работы слесарь обязательно должен проверить слесарные инструменты. Обнаруженные у инструментов дефекты устраняют или заменяют непригодный к работе инструмент исправным. Категорически запрещается работать молотком с косой или сбитой поверхностью бойка, работать зубилом с косой или сбитой головкой.

Рис. 42. Рабочее место слесаря:

а — одноместный верстак, б — двухмесгный верстак

Для защиты глаз от осколков слесарь должен работать обязательно в очках. Для защиты окружающих от отлетающих осколков на верстаке устанавливают металлическую сетку. Верстак должен быть прочно установлен на полу, а тиски хорошо закреплены на верстаке. Работать на плохо установленных верстаках, а также на слабо закрепленных тисках нельзя, так как это может привести к ранению руки, кроме того, быстро утомляет.

Правка и гибка металла

Слесарная правка применяется обычно для выравнивания искривленной формы заготовок и деталей. Правку выполняют вручную или на правильных валках, прессами, на листоправйльных и углоправйльных станках и т. д.

Правку вручную осуществляют на правйльной чугунной плите или на кузнечной наковальне слесарными деревянными или металлическими молотками. Тонкий листовой материал правят на правильных плитах. При правке листового материала толщиной менее 1 мм применяют деревянные или стальные бруски, которыми приглаживают листы на правйльной плите. При правке листов толщиной более 1 мм применяют деревянные или металлические молотки.

При ручной правке листового материала вначале выявляют все выпуклости и отмечают их мелом, затем лист укладывают на правильную плиту так, чтобы выпуклости находились сверху. После этого начинают наносить удары молотком с одного края листа в направлении выпуклости, а затем с другого края. Удары молотка должны быть не очень сильными, но частыми. Молоток следует держать крепко и наносить удары по листу центральной частью бойка, не допуская никаких перекосов, так как при неправильных ударах на листе могут появиться вмятины или другие дефекты.

Полосовой материал правят на правйльных плитах ударами молотка; прутковый материал круглого сечения правят на специальном правйльно-калибровочном станке.

Вмятины на крыльях, капоте и кузове автомобиля выправляют сначала при помощи фигурных рычажков, затем под вмятину устанавливают болванку или оправку и ударами металлического или деревянного молотка выправляют вмятину.

Гибка металла применяется для получения необходимой формы изделий из листового, пруткового материала, а также из труб. Гибку осуществляют ручным или механическим способом.

При гибке ручным способом предварительно размеченный металлический лист устанавливают в приспособление и зажимают в тисках, после чего наносят удары по выступающей из приспособления части деревянным молотком.

Трубы гнут ручным или механическим способом. Трубы больших размеров (например, трубу глушителя) обычно гнут с предварительным подогревом в местах изгиба. Трубы небольших размеров (трубки систем питания и тормозной) гнут в холодном состоянии. Для того чтобы при гибке не сплющивались стенки трубы, а в местах изгиба не изменялось сечение, трубу предварительно заполняют мелким сухим песком, канифолью или свинцом. Чтобы получить нормальное закругление, а ь месте изгиба труба была круглой (без складок и вмятин), нужно правильно выбрать радиус изгиба (большему диаметру трубы соответствует больший радиус). Для гибки в холодном состоянии трубы должны быть предварительно отожжены. Температура отжига зависит от материала трубы. Например, медные и латунные трубы отжигают при температуре 600—700 °Сс последующим охлаждением в воде, алюминиевые при температуре 400—580 °С с последующим охлаждением на воздухе, стальные при 850—900 °С с последующим охлаждением на возухе.

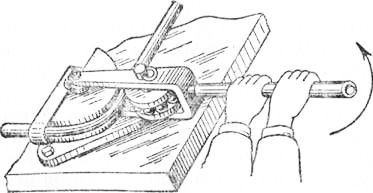

Рис. 43. Роликовое приспособление для гибки труб

Гибку труб производят при помощи различных приспособлений. На рис. 43 показано роликовое приспособление Механическуюгибку труб осуществляют на трубогибочных, кромкогнбочных станках, универсально-гибочных прессах.

Резка металла

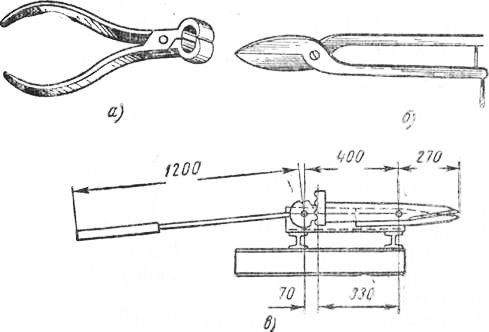

При резке металла пользуются различными инструментами: кусачками, ножницами, ножовками, труборезами. Применение того или иного инструмента зависит от материала, профиля и размеров обрабатываемой заготовки или детали. Например, для резки проволоки применяют кусачки (рис, 44,а), которые изготовляют из инструментальной стали марки У7 или У8. Губки кусачек подвергаются закалке с последующим низким (нагрев до 200° С и медленное охлаждение) отпуском.

Рис. 44. Инструменты для резки металла: а — кусачки, б — стуловые ножницы, в — рычажные ножницы

Для резки листового материала используют ручные, стуловые, рычажные, электрические, пневматические, гильотинные, дисковые ножницы. Тонкий листовой материал (до 3 мм) обычно режут ручными или стуловыми ножницами (рис. 44, б), а толстый (от 3 до 6 мм) — рычажными (рис. 44, в). Такие ножницы изготовляют из углеродистой инструментальной стали У8, У10. Режущие кромки ножниц закаливают. Угол заострения режущих кромок ножниц обычно не превышает 20—30°.

При резке ножницами предварительно размеченный металлический лист располагают между лезвиями ножниц с таким расчетом, чтобы разметочная линия совпадала с верхним лезвием ножниц.

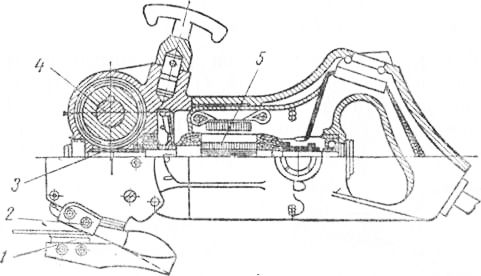

Все более широкое применение находят электрические и пневматические ножницы. В корпусе электрических ножниц имеется электродвигатель (рис. 45), ротор которого при помощи червячной передачи приводит во вращение эксцентриковый валик, с которым связан шатун, приводящий в движение подвижный нож. Нижний неподвижный нож жестко связан с корпусом ножниц.

Рис. 45. Электрические ножницы И-31

Пневматические ножницы работают под действием сжатого воздуха.

Гильотинными ножницами с механическим приводом разрезают стальные листы толщиной до 40 мм. Дисковыми ножницами разрезают листовой материал толщиной до 25 мм по прямой или кривой линиям.

Для резки небольших заготовок или деталей применяют ручные и электромеханические ножовки.

Ручная ножовка (рис. 46) представляет собой стальную раздвижную рамку, называемую станком, в которой укреплено стальное ножовочное полотно. Ножовочное полотно имеет форму пластины длиной до 300 мм, шириной от 3 до 16 мм и толщиной от 0,65 до 0,8 мм. Зубья ножовочного полотна разводятся в разные стороны с таким расчетом, чтобы ширина пропила, образующегося при резке, получалась на 0,25—0,5 мм больше толщины ножовочного полотна.

Ножовочные полотна бывают с мелкими и крупными зубьями. При разрезании деталей с тонкими стенками, тонкостенных труб и тонкого профильного проката применяют полотна с мелкими зубьями, а для резки мягких металлов и чугуна — с крупными зубьями.

Ножовочное полотно устанавливают в станке зубьями вперед и натягивают так, чтобы оно во время работы не перекашивалось. Перед началом работы разрезаемую заготовку или деталь устанавливают и зажимают в тисках так, чтобы разметочная линия (линия разреза) была расположена как можно ближе к губкам тисков.

Во время работы слесарь должен держать ножовку за рукоятку правой рукой, а левая рука должна лежать на переднем конце станка. При перемещении ножовки от себя совершается рабочий ход. При этом ходе нужно делать нажим, а при обратном перемещении ножовки, т. е. при перемещении на себя, происходит холостой ход, при котором нажима не следует делать.

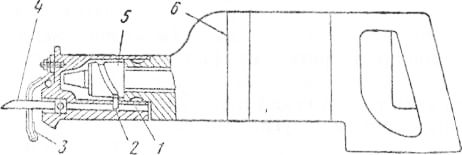

Работа ручной ножовкой малопроизводительная и утомительна для рабочего. Применение электромеханических ножовок резко повышает производительность труда. Устройство электромеханической ножовки показано на рис. 47. В корпусе ножовки имеется электродвигатель, приводящий во вращение вал, на котором насажен барабан.

Рис. 47. Электромеханическая ножовка

На барабане имеется спиральный паз, по которому перемещается палец, закрепленный в ползуне. К ползуну прикреплено ножовочное полотно. При работе электродвигателя барабан вращается, а ножовочное полотно, прикрепленное к ползуну, совершая возвратно-поступательное движение, режет металл. Планка предназначена для упора инструмента при работе.

Полотно ножовки.

Рис. 46. Ножовка:

1 — станок, 2 — неподвижная серьга, 3 — рукоятка, 4 — ножовочное полотно, 5 — лупа, 6 — барашек, 7 — подвижная серьга

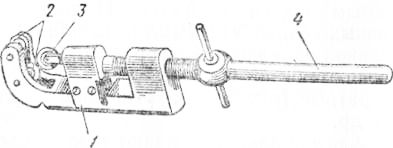

Рис. 48. Труборез

Для резки труб применяется труборез. Он состоит из скобы (рис. 48) с тремя дисковыми резцами, из которых резцы неподвижны, а резец подвижный, и рукоятки, установленной на резьбе. При работе труборез надевают на трубу, поворотом рукоятки придвигают подвижный диск до соприкосновения с поверхностью трубы, затем, вращая труборез вокруг трубы, разрезают ее.

Трубы и профильный материал режут также ленточными или дисковыми пилами. Устройство ленточной пилы ЛС-80 показано на рис. 49. На станине пилы имеется стол с прорезью, предназначенной для прохода (ленты) полотна пилы. В нижней части станины находятся электродвигатель и ведущий шкив пилы, а в верхней части станины — ведомый шкив. При помощи маховичка натягивают полотно пилы.

В дисковых пилах вместо режущей ленты имеется режущий диск. Особенностью дисковых пил является возможность резки профильного металла под любым углом.

Для резки закаленной стали и твердых сплавов применяют также тонкие шлифовальные круги.

Опиливание металла

Опиливание является одним из видов слесарной обработки, заключающимся в снятии с заготовки или детали слоя металла для получения заданных форм, размеров и чистоты поверхности.

Этот вид обработки выполняют специальным слесарным инструментом, называемым напильником. Напильники изготовляют из инструментальных сталей У12, У12А, У13 или У13А, ШХ6, ШХ9, ШХ15 с обязательной закалкой. По форме поперечного сечения напильники разделяются на плоские (рис. 50, а), полукруглые (рис. 50,6), квадратные (рис. 50,в), трехгранные (рис. 50,г), круглые (рис. 50, д) и др.

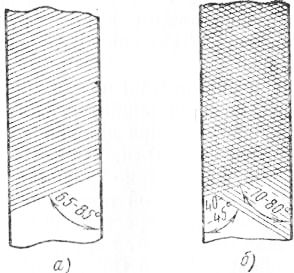

По видам насечки напильники бывают с одинарной и с двойной насечкой (рис. 51,а, б). Напильники с одинарной насечкой применяют для опиливания мягких металлов (свинец, алюминий, медь, баббит, пластмассы), напильники с двойной насечкой — для обработки твердых металлов. В зависимости от числа насечек, приходящегося на 1 пог. см, напильники делятся на шесть номеров. К № 1 относятся напильники крупной насечки с числом зубьев от 5 до 12, так называемые «драчевые». Напильники с насечкой № 2 имеют число зубьев от 13 до 24, они называются «личными». Так называемые «бархатные» напильники имеют мелкую насечку — № 3, 4, 5, 6, изготовляются с числом зубьев от 25 до 80.

Рис. 49. Ленточная пила ЛС-80

Рис. 50. Напильники и их применение (слева):

а — плоский, о — полукруглый, в — квадратный, г — трехгранный, д — круглый

Для грубого опиливания, когда требуется снять слой металла от 0,5 до 1 мм, применяют драчевые напильники, которыми за один рабочий ход можно снять слой металла толщиной 0,08—0,15 мм.

В тех случаях, когда после предварительного грубого опиливания драчевыми напильниками требуется чистая и точная обработка заготовки или детали, применяют личные напильники, которыми можно снимать за один ход слой металла толщиной 0,02—0,03 мм.

Рис. 51. Насечка напильников:

а — одинарная, б — двойная

Бархатные напильники применяют для самой точной обработки и придания обрабатываемой поверхности высокой чистоты. Для доводочных и других специальных работ применяют напильники, называемые «надфилями». Они имеют самую мелкую насечку. Для опиливания мягких материалов (дерева, кожи, рога и др.) применяют напильники, которые называются рашпилями.

Выбор напильника зависит от твердости обрабатываемой поверхности и формы заготовки или детали. Для увеличения срока службы напильников необходимо принимать меры, предохраняющие от попадания на них воды, масла, грязи. После работы насечку напильников следует очистить металлической щеткой от грязи и опилок, застрявших между зубьями насечки. На хранение напильники укладывают в инструментальные ящики в один ряд, не допуская прикасания их друг к другу. Для предотвращения замасливания напильника во время работы насечку натирают маслом или сухим древесным углем.

Приемы опиливания. Производительность и точность опиливания зависят в основном от того, насколько согласованы движения правой и левой рук, а также от силы нажима на напильник и положения корпуса слесаря. При опиливании слесарь стоит сбоку тисков на расстоянии приблизительно 200 мм от края верстака для того, чтобы движение его рук было свободным. Положение корпуса слесаря прямое и повернуто на 45° по отношению к продольной оси тисков.

Напильник берут за ручку правой рукой так, чтобы большой палец располагался сверху вдоль ручки, а остальные пальцы обхватывали ее снизу. Левая рука должна лежать ладонью поперек верхней поверхности переднего конца напильника.

Движение напильника должно быть строго горизонтальным, а сила нажима рук должна регулироваться в зависимости от точки опоры напильника на обрабатываемой поверхности. Если точка опоры находится посередине напильника, то сила нажима обеими руками должна быть одинаковой. При движении напильника вперед нужно нажим правой руки увеличивать, а левой, наоборот, уменьшать. Движение напильника назад должно происходить без нажима.

При опиливании на обрабатываемой поверхности остаются следы зубьев напильника, называемые штрихами. Штрихи в зависимости от направления движения напильника могут быть продольными или перекрестными. Качество опиливания определяется тем, насколько равномерно располагаются штрихи. Для получения пра-аильной опиленной поверхности, равномерно покрытой штрихами, Применяют перекрестное опиливание, заключающееся в том, что сначала опиливают параллельными штрихами справа налево, а затем слева направо (рис. 52,а).

После грубого опиливания проверяют качество работы на просвет поверочной линейкой, которую прикладывают вдоль, поперек и по диагонали обработанной плоскости. Если просвет одинаковый или его совсем нет, качество опиливания считается хорошим.

Более точным способом является проверка «на краску», заключающаяся в том, что на поверхность проверочной плиты наносят тонкий слой краски (обычно синьки или сажи, разведенной на масле) и накладывают на нее деталь обработанной поверхностью, а затем, легко нажимая на деталь, передвигают ее по всей плите и снимают. Если следы краски равномерно располагаются по всей поверхности детали, считается, что опиливание выполнено правильно.

Тонкие круглые детали опиливают следующим образом. В тиски зажимают деревянный брусок с трехгранным вырезом, в который укладывают опиливаемую деталь, а конец ее зажимают в ручные тисочки (рис. 52, б). При опиливании ручные тисочки вместе с закрепленной в них деталью постепенно повертывают левой рукой.

При опиливании нескольких плоскостей, расположенных относительно друг друга под углом 90°, поступают следующим образом. Вначале перекрестным опиливанием обрабатывают широкие противоположные плоскости и проверяют их на параллельность. После этого опиливают одну из узких плоскостей продольными штрихами. Качество обработки ее проверяют линейкой на просвет, углы, образованные с широкой плоскостью,— угольником. Затем опиливают остальные плоскости. Узкие плоскости на взаимную перпендикулярность проверяют угольником.

При опиливании деталей, изготовленных из тонкого листового металла, вначале обрабатывают широкие плоскости на плоскошлифовальных станках, затем детали соединяют в пачки и опиливают их ребра обычными приемами.

Распиливание прямолинейных фасонных пройм начинается обычно с изготовления вкладышей и только после этого приступают к проймам. Вначале опиливают наружные ребра проймы, затем обозначают центр и контуры проймы, после разметки просверливают круглое отверстие с таким расчетом, чтобы края отверстия отстояли от разметочных линий не менее чем на I—2 мм. После этого производят предварительное опиливание отверстия (проймы) и в его углах делают подрезки надфилем

Рис. 52. Опиливание поверхностей:

а — широкой плоской, б — цилиндрической

Затем приступают к окончательной обработке, опиливая вначале две взаимно параллельные стороны проймы, после чего по шаблону опиливают рядом расположенную сторону, а затем следующую противоположную, параллельную ей. Размечают пройму на несколько сотых миллиметра меньше размеров вкладыша. Когда пройма готова, делают припасовку (точную пригонку деталей друг к другу) по вкладышу.

После припасовки вкладыш должен входить в пройму и в местах соприкосновения с ней не иметь просветов.

Одинаковые детали изготовляют опиливанием по копиру-кондуктору. Копир-кондуктор является приспособлением, контур рабочих поверхностей которого соответствует контуру изготовляемой детали.

Для опиливания по копиру-кондуктору заготовку зажимают вместе с копиром в тиски (рис. 53) и опиливают выступающие за контур копира части заготовки. Такой способ обработки повышает производительность труда при опиливании деталей из тонкого листового материала, которые зажимают в тиски сразу по нескольку штук.

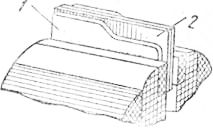

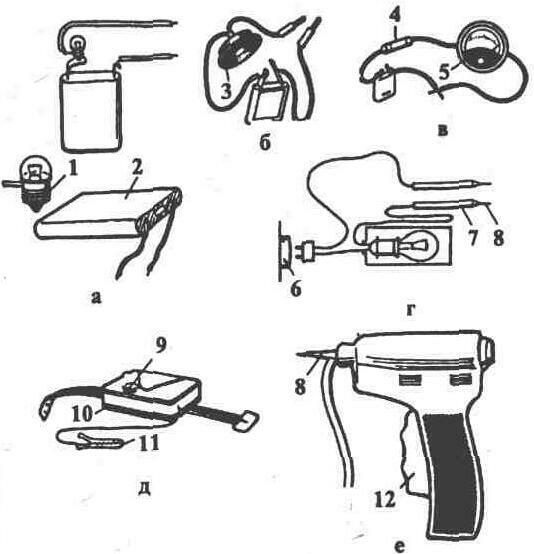

Механизация процесса опиливания. На ремонтных предприятиях ручное опиливание заменяется механизированным, выполняемым на опиловочных. станках при помощи специальных приспособлений, электрическими и пневматическими шлифовальными машинками. К легким переносным машинкам относятся очень удобная электрическая шлифовальная машинка И-82 (рис. 54, а) и пневматическая шлифовальная машинка ШР-06 (рис. 54,6), на шпинделе которых имеется абразивный круг. Шпиндель приводится в действие пневматическим роторным двигателем.

Для опиливания поверхностей в труднодоступных местах применяют механический напильник (рис. 54,в), работающий от электрического привода с гибким валом, который вращает наконечник /. Вращение наконечника передается через валик и червячную передачу эксцентрику 2. Эксцентрик при вращении сообщает плунжеру 3 и прикрепленному к нему напильнику возвратно-поступательное движение.

Техника безопасности при опиливании. Опиливаемая заготовка должна быть надежно зажата в тисках, чтобы в процессе работы она не могла изменять своего положения или выскочить из тисков. Напильники обязательно должны быть с деревянными ручками, на которые насажены металлические кольца. Ручки прочно насаживаются на хвостовики напильников.

Стружку, образующуюся при опиливании, убирают волосяной щеткой. Категорически запрещается слесарю убирать стружку голыми руками или сдувать ее, так как это может привести к ранению рук и глаз.

Рис. 53. Опиливание по копиру:

1 — копирная планка, 2 — снимаемый слой

Рис. 54. Инструменты для механизированного опиливания:

а — электрическая шлифовальная машинка И-82, 6 — пневматическая шлифовальная машинка ШР-06, в — механический напильник

При работе с переносными электрическими инструментами необходимо предварительно проверить надежность их заземления.

Шабрение

Шабрением называется процесс снятия очень тонкого слоя металла с недостаточно ровной поверхности специальным инструментом — шабером. Шабрение является окончательной (точной) отделкой поверхностей сопряженных деталей станков, вкладышей подшипников скольжения, валов, поверочных и разметочных плит и т. п. для обеспечения плотного прилегания частей соединения.

Шаберы изготовляют из высокоуглеродистой инструментальной стали У12А или У12. Часто шаберы делают из старых напильников, удалив с них насечку наждачным кругом. Режущую часть шабера закаливают без последующего отпуска с целью придания ей высокой твердости.

Шабер затачивают на наждачном круге так, чтобы штрихи от заточки располагались поперек лезвия. Во избежание сильного нагрева лезвия при заточке шабер периодически охлаждают в воде. После заточки лезвие шабера доводят на точильных брусках-оселках или на абразивных кругах, поверхность которых покрыта машинным маслом.

Шаберы бывают с одним или двумя режущими концами, первые называются односторонними, вторые — двусторонними. По форме режущего конца шаберы разделяют на плоские (рис. 55, а), трехгранные (рис. 55, б) и фасонные.

Плоские односторонние шаберы бывают с прямым или отогнутым вниз концом, применяются для шабрения плоских поверхностей пазов, канавок. Для шабрения кривых поверхностей (при обработке втулок, подшипников и т. п.) применяют трехгранные шаберы.

Фасонные шаберы предназначены для шабрения фасонных поверхностей, сложных по профилю канавок, желобков, пазов и т. п. Фасонный шабер представляет собой набор стальных пластинок, форма которого соответствует форме обрабатываемой поверхности. Пластинки насаживаются на металлическую державку.шабера и закрепляются на ней гайкой.

Качество обработки поверхности шабрением проверяют на поверочной плите.

В зависимости от длины и ширины обрабатываемой плоской поверхности величина припуска на шабрение должна быть от 0,1 до 0,4 мм.

Поверхность детали или заготовки перед шабрением обрабатывают на металлорежущих станках или опиливанием.

После предварительной обработки начинают шабрение. Поверхность поверочной плиты покрывают тонким слоем краски (сурик, синька или сажа, разведенные в масле). Обрабатываемую поверхность тщательно протирают тряпкой, аккуратно накладывают на поверочную плиту и медленно перемещают по ней круговыми движениями, после чего осторожно снимают.

В результате такой операции все выступающие на поверхности участки окрашиваются и отчетливо выделяются пятнами. Окрашенные участки (пятна) вместе с металлом удаляют шабером. Затем обрабатываемую поверхность и поверочную плиту очищают и плиту вновь покрывают слоем краски, а заготовку или деталь снова накладывают на нее.

Рис. 55. Шаберы ручные:

а — прямой плоский односторонний и плоский односторонний с отогнутым концом, б — трехгранные

Вновь образующиеся пятна на поверхности опять удаляют шабером. Пятна при повторных операциях будут делаться меньшего размера, а число их будет увеличиваться. Шабрят до тех пор, пока пятна не будут равномерно расположены по всей обрабатываемой поверхности, а количество их будет соответствовать техническим условиям.

При шабрении кривых поверхностей (например, вкладыша подшипника) вместо поверочной плиты пользуются шейкой вала, которая должна находиться в сопряжении с обрабатываемой поверхностью вкладыша. В этом случае вкладыш подшипника накладывают на шейку вала, покрытую тонким слоем краски, осторожно поворачивают его вокруг нее, затем снимают, зажимают в тиски и шабрят по пятнам.

При шабрении шабер устанавливают по отношению к обрабатываемой поверхности под углом 25—30° и держат его правой рукой за ручку, прижав локоть к туловищу, а левой рукой нажимают на шабер. Шабрение производится короткими движениями шабера, причем если шабер плоский прямой, то движение его должно быть направлено вперед (от себя), плоским шабером с отогнутым вниз концом движение производят назад (к себе), а трехгранным шабером — вбок.

В конце каждого хода (движения) шабера его отрывают от обрабатываемой поверхности, чтобы не получились заусенцы и уступы. Для получения ровной и точной обрабатываемой поверхности направление шабрения каждый раз после проверки по краске меняют так, чтобы штрихи пересекались.

Точность шабрения определяют по количеству равномерно расположенных пятен на площади размером 25X25 мм2 обработанной поверхности путем наложения на нее контрольной рамки. Среднее количество пятен определяется проверкой нескольких участков обрабатываемой поверхности.

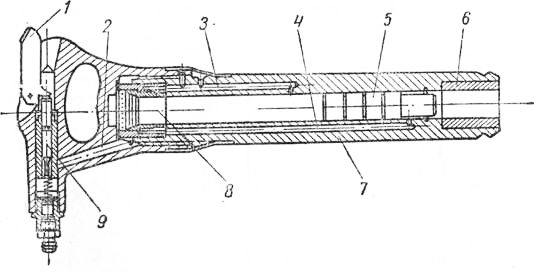

Шабрение вручную является очень трудоемким и поэтому оно на крупных предприятиях заменяется шлифованием, точением или его осуществляют механизированными шаберами, применение которых облегчает труд и резко повышает его производительность.

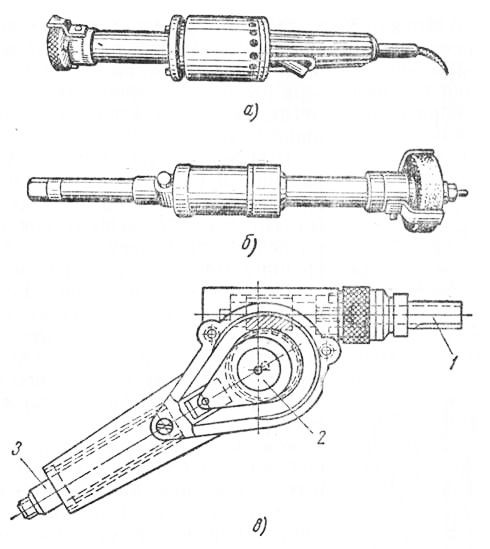

Рис. 56. Механизированный шабер

Механизированный шабер приводится в действие электродвигателем (рис. 56) через гибкий вал, присоединенный одним концом к редуктору, а другим к кривошипу. При включении электродвигателя кривошип начинает вращаться, сообщая шатуну и прикрепленному к нему шаберу возвратно-поступательное движение. Кроме электрического шабера, применяют пневматические шаберы.

Притирка

Притирка является одним из самых точных способов окончательной доводки обрабатываемой поверхности, обеспечивающим высокую точность обработки — до 0,001—0,002 мм. Процесс притирки заключается в снятии тончайших слоев металла абразивными порошками, специальными пастами. Для притирки применяют абразивные порошки из корунда, электрокорунда, карбида кремния, карбида бора и др. Притирочные порошки по зернистости разделяются на шлифпорошки и микропорошки. Первые применяются для грубой притирки, вторые — для предварительной и окончательной доводки.

Для притирки поверхностей сопряженных деталей, например клапанов к седлам в двигателях, ниппелей к гнездам кранов и т. п., применяют преимущественно пасты ГОИ (Государственного оптического института). Пастами ГОИ притирают любые металлы, как твердые, так и мягкие. Эти пасты выпускаются трех видов: грубые, средние и тонкие.

Грубая паста ГОИ имеет темно-зеленый цвет (почти черный), средняя — темно-зеленый, а тонкая — светло-зеленый. Инструменты— притиры изготовляются из серого мелкозернистого чугуна, меди, бронзы, латуни, свинца. Форма притира должна соответствовать форме притираемой поверхности.

Притирка может осуществляться двумя способами: при помощи притира и без него. Обработку несопрягаемых между собой поверхностей, например калибров, шаблонов, угольников, плиток и т. п., осуществляют при помощи притира. Сопрягаемые поверхности обычно притирают друг к другу без применения притира.

Притиры представляют собой подвижные вращающиеся диски, кольца, стержни или неподвижные плиты.

Процесс притирки несопрягаемых плоскостей производится следующим образом. На поверхность плоского притира насыпают тонкий слой абразивного порошка или наносят слой пасты, который затем вдавливают в поверхность стальным бруском или катающимся роликом.

При подготовке притира цилиндрической формы абразивный порошок насыпают ровным тонким слоем на стальную закаленную плиту, после чего притир катают по шщте до тех пор, пока абразивный порошок не вдавится в его поверхность. Подготовленный притир вставляют в обрабатываемую деталь и с легким нажимом перемещают вдоль ее поверхности или, наоборот, обрабатываемую деталь перемещают вдоль поверхности притира. Абразивные зерна порошка, вдавленные в притир, срезают с притираемой поверхности детали слой металла толщиной 0,001—0,002 мм.

Обрабатываемая деталь должна иметь припуск на притирку не более 0,01—0,02 мм. Для повышения качества притирки применяются смазывающие вещества: машинное масло, бензин, керосин и др.

Сопрягаемые детали притирают без притиров. На подготовленные к притирке поверхности деталей наносят тонкий слой соответствующей пасты, после чего детали начинают перемещать одну по другой круговыми движениями то в одну, то в другую сторону.

Процесс притирки ручным способом часто заменяется механизированным.

В ремонтных мастерских автомобильных хозяйств для притирки клапанов к седлам применяются коловороты, электрические дрели и пневматические машинки.

Клапан к его седлу притирают следующим образом. Клапан устанавливают в направляющую втулку блока цилиндров, предварительно надев на стержень клапана слабую пружину и фетровое кольцо, которое предохраняет направляющую втулку от попадания в нее притирочной пасты. После этого рабочую фаску клапана смазывают пастой ГОИ и начинают вращать клапан ручной или электрической дрелью, делая одну треть оборота влево, а затем два-три оборота вправо. При изменении направления вращения необходимо ослаблять нажим на дрель, чтобы клапан под действием пружины, надетой на его стержень, приподнимался над седлом.

Притирают клапан обычно вначале грубой пастой, а затем средней и тонкой. Когда на рабочей фаске клапана и седла образуется матово-серая полоса в виде кольца без пятен, притирка считается законченной. После притирки клапан и седло тщательно промывают, чтобы удалить оставшиеся частицы притирочной пасты.

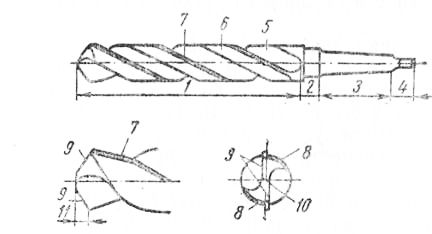

Сверление применяется для получения в заготовках или деталях круглых отверстий. Сверление осуществляют на сверлильных станках или механической (ручной), электрической или пневматической дрелью. Режущим иструментом является сверло. Сверла по конструкции разделяются на перовые, спиральные, центровые, сверла для сверления глубоких отверстий и комбинированные. В слесарном деле применяют преимущественно спиральные сверла. Сверла изготовляют из инструментальных углеродистых сталей У10А, У12А, а также из легированных хромистых сталей 9ХС, 9Х и быстрорежущих Р9 и Р18.

Спиральное сверло (рис. 57) имеет форму цилиндрического стержня с конусообразным рабочим концом, у которого по сторонам имеются две винтовые канавки с наклоном к продольной оси сверла в 25—30°. По этим канавкам стружка отводится наружу. Хвостовая часть сверла делается цилиндрической или конической. Угол заточки при вершине сверла может быть разным и зависит от обрабатываемого материала. Например, для обработки мягких материалов он должен быть от 80 до 90°, для стали и чугуна 116—118°, для очень твердых металлов 130—140°.

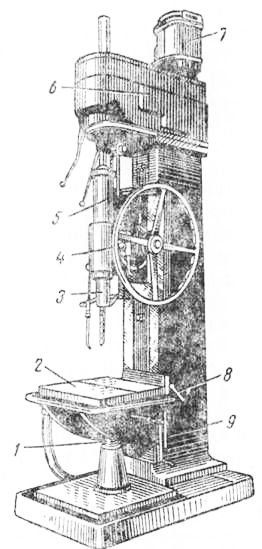

Сверлильные станки. В ремонтных мастерских наибольшее применение имеют одношпиндельные вертикально-сверлильные станки (рис. 58). Обрабатываемая заготовка или деталь помещается на столе, который можно поднимать и опускать при помощи винта. Рукояткой стол закрепляют на станине на необходимой высоте. Сверло устанавливают и закрепляют в шпинделе. Шпиндель приводится во вращение электродвигателем через коробку скоростей, автоматическая подача осуществляется коробкой подач. Вертикальное перемещение шпинделя осуществляется вручную маховиком.

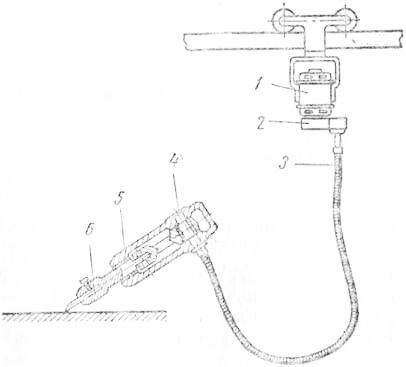

Ручная дрель (рис. 59) состоит из шпинделя, на котором находится патрон, конической зубчатой передачи (состоящей из большого и малого зубчатых колес), неподвижной ручки, подвижной ручки и нагрудника. Сверло вставляют в патрон и закрепляют. При сверлении слесарь удерживает дрель левой рукой за неподвижную ручку, а правой вращает подвижную ручку, опираясь грудью на нагрудник.

Рис. 57. Спиральное сверло:

1 — рабочая часть сверла, 2 —шейка, 3 — хвостовик, 4 — лапка, л — канавка, 6 — перо, 7 — направляющая фаска (ленточка), 8 — поверхность задней заточки, 9 — режущие кромгки, 10 — перемычка, 11 — режущая часть

Рис. 58. Одношпиндельный вертикально-сверлильный станок 2135

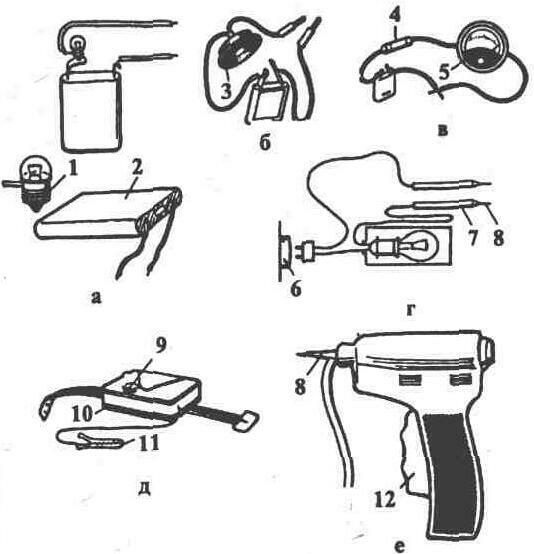

Пневматическая дрель (рис. 60, а) работает под действием сжатого воздуха. Она удобна в работе, так как имеет небольшие габариты и вес.

Электрическая дрель (рис. 60, б) состоит из электродвигателя, зубчатой передачи и шпинделя. На конец шпинделя навинчивается патрон, в котором зажимается сверло. На кожухе имеются рукоятки, в верхней части корпуса — нагрудник для упора при работе.

Сверление производят или по разметке, или по кондуктору. При сверлении по разметке сначала размечают отверстие, затем его накернивают по окружности и по центру. После этого закрепляют обрабатываемую заготовку в тисках или другом приспособлении и приступают к сверлению. Сверление по разметке обычно осуществляют в два приема. Сначала просверливают отверстие на глубину четверти диаметра. Если полученное отверстие (несквозное) совпадает с размеченным, то продолжают сверление, в противном случае исправляют установку сверла и только после этого продолжают сверление. Такой способ имеет наибольшее применение.

Рис. 59. Ручная дрель

Рис. 60. Пневматическая (а) и электрическая (б) дрели:

1 — ротор, 2 — статор, 3 — патрон, 4 — шпиндель, 5 — редуктор, 6 — курок

Сверление большого количества одинаковых деталей с высокой точностью осуществляется по кондуктору (шаблону, имеющему точно выполненные отверстия). Кондуктор накладывают на обрабатываемую заготовку или деталь и через отверстия в кондукторе производят сверление. Кондуктор не дает возможности сверлу отклоняться, благодаря чему отверстия получаются точными и расположенными на нужном расстоянии. При сверлении отверстия под резьбу необходимо пользоваться справочными пособиями для выбора величины диаметра сверла в соответствии с видом резьбы, а также с учетом механических свойств обрабатываемого материала.

Причины поломок сверл. Основными причинами поломок сверл при сверлении являются: отклонение сверла в сторону, наличие в обрабатываемой заготовке или детали раковин, закупорка канавок на сверле стружкой, неправильная заточка сверла, плохая термическая обработка сверла, тупое сверло.

Заточка сверл. На производительность работы и качество сверления большое влияние оказывает заточка сверла. Сверла затачивают на специальных станках. В небольших мастерских сверла затачивают вручную на наждачных точилах. Контроль заточки сверла осуществляют специальным шаблоном, имеющим три поверхности а, б, в, (рис. 61).

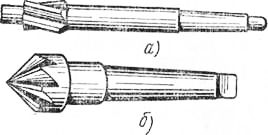

Зенкование отверстий — последующая (после сверления) обработка отверстий, заключающаяся в удалении заусенцев, снятии фасок и получении конусного или цилиндрического углубления у входной части отверстия. Зенкование осуществляют специальными режущими инструментами — зенковками. По форме режущей части зенковки делят на цилиндрические и конические (рис. 62, а, б). Конические зенковки применяют для получения в отверстиях конусных углублений под головки заклепок, потайных винтов и болтов. Конические зенковки могут быть с углом при вершине 30, 60 и 120°.

Цилиндрическими зенковками обрабатывают плоскости бобышек, углубления под головки шурупов, болтов, винтов, шайб. Цилиндрическая зенковка имеет направляющую цапфу, которая входит в обрабатываемое отверстие и обеспечивает правильное направление зенковки. Зенковки изготовляют из углеродистых инструментальных сталей У10, У11, У12.

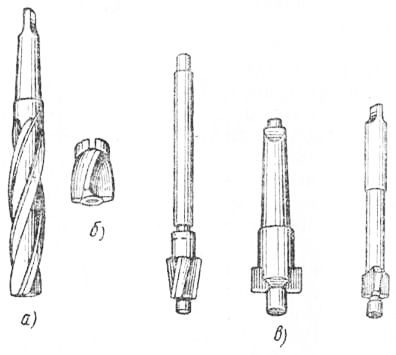

Зенкерование представляет собой последующую обработку отверстий перед развертыванием специальным инструментом — зенкером, режущая часть которого имеет больше режущих кромок, чем сверло.

По форме режущей части зенкеры бывают спиральные и прямые, по конструкции их разделяют на цельные, насадные и со вставными ножами (рис. 63, а, б, в). По числу режущих кромок зенкеры бывают трех- и четырехзубые. Цельные зенкеры имеют три или четыре режущие кромки, насадные — четыре режущие кромки. Зенкерование выполняют на сверлильных станках, а также пневматическими и электрическими дрелями. Зенкеры крепят так же, как и сверла.

Развертывание является чистовой обработкой отверстия, выполняемой специальным режущим инструментом, называемым разверткой.

При сверлении отверстия оставляют припуск на диаметр под черновое развертывание не более 0,2—0,3 мм, а под чистовое — 0,05—0,1 мм. После развертывания точность размера отверстия повышается до 2—3-го класса.

Рис. 61. Шаблон для контроля заточки сверл

Рис. 62. Зенковки:

а — цилиндрическая, б — коническая

Развертки по способу приведения в действие делятся на машинные и ручные, по форме обрабатываемого отверстия — на цилиндрические и конические, по устройству — на цельные и сборные. Развертки изготовляют из инструментальных сталей.

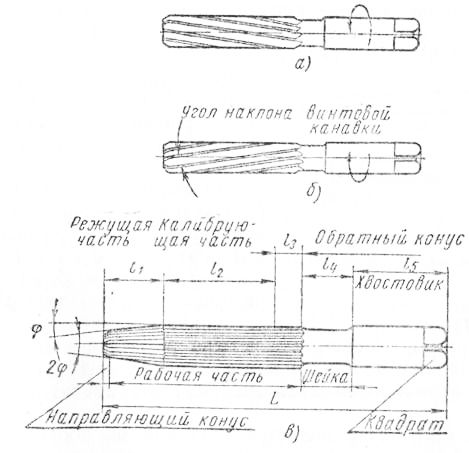

Цилиндрические цельные развертки бывают с прямым или винтовым (спиральным) зубом, а следовательно, и такими же канавками. Цилиндрические развертки со спиральным зубом могут быть с правыми или левыми канавками (рис. 64, а, б). Развертка состоит из рабочей части, шейки и хвостовика (рис. 64, в).

Рис. 63. Зенкеры:

а — цельный, б —насадной, я —со вставными ножами

Рис. 64. Цилиндрические развертки:

а — с правой винтовой канавкой, б — с левой винтовой канавкой, в — основные части развертки

Режущая, или заборная, часть делается конусной, она выполняет основную работу резания по снятию припуска. Каждая режущая кромка образует с осью развертки главный угол в плане Ф (рис. 64, в), который у ручных разверток обычно составляет 0,5—1,5°, а у машинных 3—5° — для обработки твердых металлов и 12—15° — для обработки мягких и вязких металлов. .

Режущие кромки заборной части образуют с осью резвертки угол при вершине 2 ср. На конце режущей части снимается фаска под углом 45°. Это необходимо для предохранения вершин режущих кромок от забоин и выкрашивания при работе.

Калибрующая часть развертки резания почти не производит, она состоит из двух участков: цилиндрического, который служит для калибрования отверстия, направления развертки, и участка с обратной конусностью, предназначенного для уменьшения трения развертки о поверхность отверстия и предохранения отверстия от разработки.

Шейкой называется участок развертки между рабочей частью и хвостовиком. Диаметр шейки на 0,5—1 мм меньше диаметра калибрующей части. У машинных разверток хвостовики конической формы, у ручных — квадратные. Развертки бывают с равномерным и неравномерным шагом зубьев. Машинные развертки закрепляют в шпинделе станка при помощи конических гильз и патронов, ручные развертки — в воротке, при помощи которого и производится развертывание.

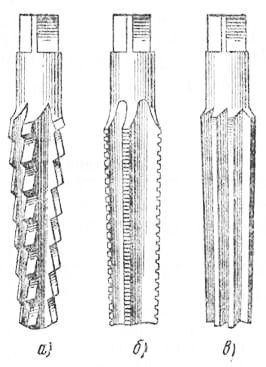

Конические развертки применяют для развертывания конических отверстий под конус Морзе, под конус метрический, под штифты с конусностью 1 :50. Конические развертки изготовляют комплектами из двух или трех штук. Комплект из трех разверток состоит из черновой, промежуточной и чистовой (рис. 65, а, б, в). В комплекте из двух разверток одна является переходной, а другая чистовой. Конические развертки изготовляют с режущей частью по всей длине зуба, которая у чистовых разверток является и калибрующей частью.

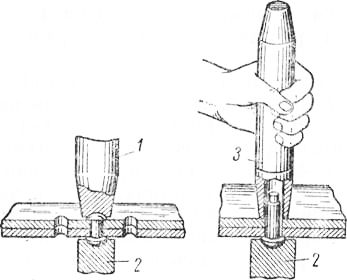

Развертывание вручную и на станках. Ручное развертывание осуществляют при помощи воротка, в котором закрепляют развертку. При ручном развертывании мелкие заготовки или детали закрепляют в тисках, а большие обрабатывают без, закрепления.

После закрепления заготовки или детали режущую часть развертки вводят в отверстие с таким расчетом, чтобы оси развертки и отверстия совпадали. После этого медленно вращают развертку по часовой стрелке; вращать развертку в обратном направлении нельзя, так как могут получиться задиры. При машинном развертывании на станках поступают так же, как при сверлении.

Рис. 65. Конические развертки:

а — черновая, б — промежуточная, в — чистовая

При развертывании отверстий в стальных заготовках или деталях в качестве смазки применяют минеральные масла; в медных, алюминиевых, латунных деталях — мыльную эмульсию. В чугунных и бронзовых заготовках отверствия развертывают всухую.

Выбор диаметра развертки имеет большое значение для получения необходимых размера отверстия и чистоты его поверхности. При этом учитывают толщину стружки, снимаемой инструментом (табл. 2).

Пользуясь данной таблицей -‘можно выбрать диаметр развертки и зенкера.

Пример. Необходимо развернуть ручным способом отверстие диаметром 50 мм. Для этого берут чистовую развертку диаметром 50 мм, а черновую развертку 50—0,07=49,93 мм.

При выборе машинной чистовой развертки следует учитывать величину разработки, т. е. увеличение диаметра отверстия при машинном развертывании.

При обработке отверстий сверлом, зенкером и разверткой необходимо соблюдать следующие основные правила техники безопасности:

выполнять работу только на исправных станках, имеющих необходимые ограждения;

перед началом работы привести в порядок одежду и головной убор. При работе одежда должна облегать тело без развевающихся пол, рукавов, поясов, лент и т. п., она должна быть наглухо застегнута.

Длинные волосы должны быть подобраны под головной убор:

– сверло, зенкер, развертку или приспособление точно устанавливают в шпиндель станка и прочно закрепляют;

– стружку из получаемого отверстия удалять пальцами или сдувать категорически запрещается. Удалять стружку разрешается только крючком или щеткой после остановки станка или при отводе сверла;

– обрабатываемая заготовка или деталь должна быть установлена неподвижно на столе или плите станка в приспособлении; нельзя удерживать ее руками во время обработки;

– нельзя устанавливать инструмент во время вращения шпинделя или проверять рукой остроту вращающегося сверла;

– при работе электродрелью ее корпус должен быть заземлен, рабочий должен находиться на изолированном полу.

Нарезание резьбы

Нарезание резьбы представляет собой процесс получения на цилиндрических и конических поверхностях винтовых канавок. Совокупность витков, расположенных по винтовой линии на изделии, называется резьбой.

Резьба бывает наружная и внутренняя. Основными элементами всякой резьбы являются профиль, шаг, высота, наружный, средний и внутренний диаметры.

Рис. 66. Элементы резьбы

Профилем резьбы называется форма сечения витка, проходящего через ось болта или гайки (рис. 66). Ниткой (витком) называется часть резьбы, образуемая при одном полном обороте профиля.

Шагом резьбы называется расстояние между двумя одноименными точками соседних витков, измеряемое параллельно оси резьбы, оси болта или гайки.

Высота резьбы определяется как расстояние от вершины резьбы до основания.

Вершиной резьбы называется участок профиля резьбы, находящийся на наибольшем расстоянии от оси резьбы (оси болта или гайки).

Основанием резьбы (впадиной) называется участок профиля резьбы, находящийся на наименьшем расстоянии от оси резьбы.

Углом профиля резьбы называется угол между двумя боковыми сторонами профиля резьбы.

Наружный диаметр резьбы — наибольший диаметр, измеряемый по вершине резьбы в плоскости, перпендикулярной к оси резьбы.

Рис. 67. Системы резьб:

а — метрическая; б — дюймовая, в — трубная

Средний диаметр резьбы—это расстояние между двумя линиями, параллельными оси болта, из которых каждая находится на разных расстояниях от вершины нитки и дна впадины. Ширина витков наружной и внутренней резьбы, измеренная по окружности среднего диаметра, одинакова.

Внутренний диаметр резьбы — наименьшее расстояние между противоположными основаниями резьбы, измеренное в направлении, перпендикулярном оси резьбы.

Профили и системы резьб. В деталях машин применяются различные профили резьбы. Наиболее распространенными являются треугольный, трапецеидальный и прямоугольный профили. По назначению резьбы разделяются на крепежные и специальные. Треугольная резьба применяется для скрепления деталей между собой (нарезки на болтах, шпильках, гайках и т. п.), ее часто называют крепежной. Трапецеидальную и прямоугольную резьбы применяют на деталях механизмов передачи движения (винты слесарных дисков, ходовые винты токарно-винторезных станков, подъемники, домкраты и т. п.).р. Существуют три системы резьбы: метрическая, дюймовая и трубная. Основной является метрическая резьба, которая имеет профиль в виде равностороннего треугольника с углом при вершине 60° (рис. 67, а). Во избежание заедания при сборке вершины резьбы у болтов и гаек срезаются. Размеры метрических резьб даются в миллиметрах.

Трубная резьба представляет собой мелкую дюймовую резьбу. Она имеет такой же профиль, как и дюймовая, с углом при вершине 55° (рис. 67, в). Трубная резьба применяется главным образом для газовых, водопроводных труб и муфт, соединяющих эти трубы.

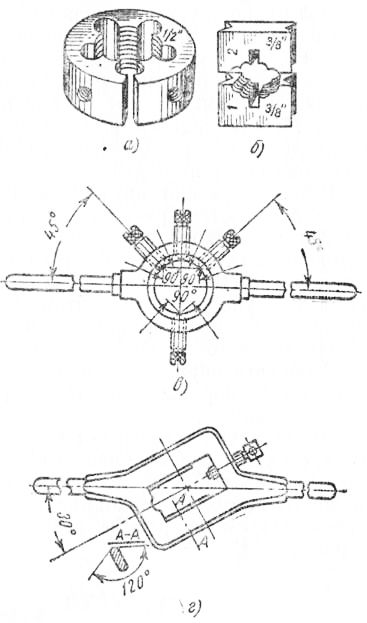

Инструменты для нарезания наружныхрезьб. Для нарезания наружной резьбы применяют плашку, представляющую собой дельное или разрезное кольцо с резьбой на внутренней поверхности (рис. 68, а, б). Стружечные канавки плашки служат для образования режущих кромок, а также для выхода стружки.

По конструкции плашки разделяются на круглые (лерки), раздвижные и специальные для нарезания труб. Круглые плашки бывают цельные и разрезные. Цельные круглые плашки обладают большой жесткостью, чают чистую резьбу. Разрезные плашки применяются для нарезания резьбы невысокой точности.

Раздвижные плашки состоят из двух половинок, которые называются полуплашками. На наружных сторонах полуплашек имеются пазы с углом 120° для закрепления полуплашек в клуппе. На каждой полуплашке проставлен диаметр резьбы и номера 1 и 2, которыми руководствуются при установке их в клупп. Плашки, изготовляются из инструментальной стали У£2»

Нарезание резьбы вручную плашками осуществляют при помощи воротков и клуппов. При работе круглыми плашками применяют специальные воротки (рис. 68, в). Рамка такого зоротка имеет форму круглой плашки. В отверстие рамки устанавливают круглую плашку и закрепляют тремя стопорными винтами, имеющими конические концы, которые входят в специальные углубления на плашке. Четвертым винтом, входящим в разрез регулируемой плашки, устанавливают наружный размер резьбы.

Рис. 68. Инструменты для нарезания наружных резьб:

а — плашка разрезная, б — плашка раздвижная, в — вороток, г г- клупп с косой рамкой

Раздвижные плашки устанавливают в клупп с косой рамкой (рис. 68, г), у которой имеются две рукоятки. Обе полуплашки устанавливают в рамку. Регулировочным винтом сближают полуплашки и устанавливают их для получения резьбы нужного размера. Между крайней полуплашкой и регулировочным винтом вставляется сухарь, обеспечивающий равномерное распределение давления винта на полуплашки.

Резьбу нарезают вручную и на станках. В слесарном деле чаще пользуются ручным инструментом. Нарезание наружной резьбы раздвижными плашками заключается в следующем. Заготовку болта или другой детали зажимают в тисках и смазывают маслом. Затем на конец заготовки накладывают клупп с плашками и регулировочным винтом сближают плашки так, чтобы они врезались в заготовку на 0,2—0,5 мм.

После этого начинают вращать клупп, поворачивая его на 1—2 оборота вправо, затем на пол-оборота влево и т. д. Так делают до тех пор, пока не будет нарезана резьба на необходимую длину детали.

Затем клупп свертывают по резьбе в исходное положение, регулировочным винтом плашки сближают еще больше и повторяют процесс нарезания до получения полного профиля резьбы. После каждого прохода необходимо смазывать нарезаемую часть заготовки. Нарезание резьбы цельными плашками производится за один проход.

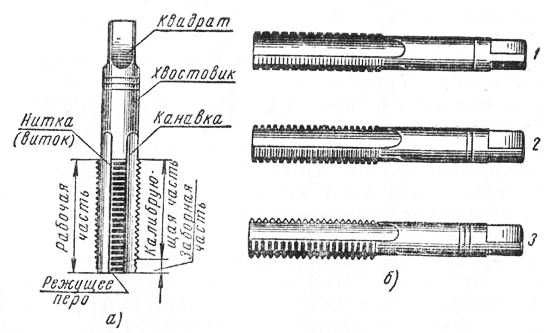

Рис. 69. Слесарные метчики:

а — основные части метчика, б — комплект метчиков: 1 — черновой, 2 — средний, 3 — чистовой

Инструменты для нарезания внутреннихрезьб. Внутреннюю резьбу нарезают метчиком как на станках, так и вручную. В слесарном деле преимущественно пользуются ручным способом.

Метчик (рис. 69, а) представляет собой стальной винт с продольными и винтовыми канавками, которые образуют режущие кромки. Метчик состоит из рабочей части и хвостовика. Рабочая часть разделяется на заборную и калибрующую части.

Заборной частью метчика называется передняя конусная часть, выполняющая основную работу резания. Калибрующая часть служит для направления метчика в отверстии при нарезании и калибровке резьбы. Зубья резьбовой части метчика называются режущими перьями. Хвостовик служит для закрепления метчика в патроне или в воротке. Хвостовик заканчивается квадратом. По назначению метчики делят на слесарные, гаечные, машинные и др.

Метчики применяют для нарезания резьбы вручную, они выпускаются комплектами из двух или трех штук. Комплект метчиков”“’ для нарезания метрической и дюймовой резьб состоит из трех штук: чернового, среднего и чистового (рис. 69, б). Заборная часть чернового метчика имеет 6—8 витков, среднего метчика — 3—4 витка и чистового—1,5—2 витка. Черновым метчиком производят предварительное нарезание, средним делают резьбу более точной, а чистовым осуществляют окончательное нарезание и калибруют резьбу.

По конструкции режущей части метчики бывают цилиндрические и конические. При цилиндрической конструкции все три метчика комплекта имеют разные диаметры. Только чистовой метчик имеет полный профиль резьбы, наружный диаметр среднего метчика меньше чистового на 0,6 высоты резьбы, а диаметр чернового метчика меньше диаметра чистового на полную высоту резьбы. Метчики с цилиндрической конструкцией режущей части применяются главным образом для нарезания резьбы в глухих отверстиях.

При конической конструкции все три метчика имеют одинаковый диаметр, полный профиль резьбы с различной длиной заборных частей. Такие метчики применяют для нарезания резьбы в сквозных отверстиях. Метчики изготовляют из инструментальных углеродистых сталей У10, У12. Вручную резьбы нарезают при помощи воротка, имеющего квадратное отверстие.

Заготовку или деталь закрепляют в тисках, а метчик — в воротке. Процесс нарезания резьбы состоит в следующем. Черновой метчик устанавливают вертикально в подготовленное отверстие и при помощи воротка начинают его вращать по часовой стрелке с легким нажимом. После того как метчик врежется в металл, нажим прекращают и продолжают вращение.

Периодически нужно проверять угольником положение метчика по отношению к верхней плоскости заготовки. Метчик следует повернуть на 1—2 оборота по часовой стрелке, а затем на пол-оборота против часовой стрелки. Это следует делать для

того, чтобы получающаяся при нарезании стружка дробилась и тем самым облегчалась работа.

После чернового метчика нарезание производят средним, а затем чистовым. Для получения чистой резьбы и охлаждения метчика при нарезании применяют смазку. При нарезании резьбы в стальных заготовках в качестве смазывающих и охлаждающих жидкостей применяют минеральное масло, олифу или эмульсию, в алюминиевых — керосин, в медных — скипидар. В чугунных и бронзовых заготовках резьбы нарезают всухую.

При нарезании резьбы в заготовках, изготовленных из мягких и вязких металлов (баббит, медь, алюминий), метчик периодически вывертывают из отверстия и очищают канавки от стружки.

При работе метчиком возможны различные дефекты, например поломка метчика, рваная резьба, срыв резьбы и др. Причинами этих дефектов являются: тупой метчик, забивание канавок метчика стружкой, недостаточная смазка, неправильные установка метчика в отверстие и выбор диаметра отверстия, а также невнимательное отношение работающего.

Клепка

При ремонте машин и их сборке слесарю приходится иметь дело с различными соединениями деталей. В зависимости от способа сборки соединения могут быть разъемными и неразъемными. Одним из способов сборки деталей в неразъемное соединение является клепка.

Клепка производится при помощи заклепок ручным или машинным способом. Клепка бывает холодной и горячей.

Заклепка представляет собой стержень цилиндрической формы с головкой на конце, которая называется закладной. В процессе расклепывания стержня образуется вторая головка, называемая замыкающей.

Рис. 70. Основные типы заклепок и заклепочных швов:

головки: а — полукруглая, 6 —потайная, в — полупотайная, г —шаг заклепочного соединения; швы; д — внахлестку, е — встык с одной накладкой, ж — встык с двумя накладками

По форме закладной головки заклепки бывают с полукруглой головкой, с полупотайной головкой, с потайной головкой (рис. 70, а, б, в) и др.

Соединение деталей, выполненное заклепками, называется заклепочным швом.

В зависимости от расположения заклепок в шве в один, в два и более рядов заклепочные швы разделяются на однорядные, двухрядные, многорядные.

Расстояние t между центрами заклепок одного ряда называется шагом заклепочного соединения (рис. 70, г). Для однорядных швов шаг должен быть равным трем диаметрам заклепки, расстояние а от центра заклепки до края склепываемых деталей должно быть равно 1,5 диаметра заклепки при просверленных отверстиях и 2,5 диаметра при пробитых отверстиях. В двухрядных швах шаг берут равным четырем диаметрам заклепки, расстояние от центра заклепок до края склепываемых деталей — 1,5 диаметра, а расстояние между рядами заклепок должно равняться двум диаметрам заклепки.

Заклепочные соединения выполняют тремя основными способами: внахлестку, встык с одной накладкой и встык с двумя накладками (рис. 70, д, е, ж). По назначению заклепочные швы разделяют на прочные, плотные и прочно-плотные.

Качество заклепочного шва в большой степени зависит от того, правильно ли выбрана заклепка.