Основные показатели определяемые методом растяжения

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РЕСПУБЛИКИ КАЗАХСТАН

СЕМИПАЛАТИНСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ имени ШАКАРИМА

Факультет________________________________________________________________

(название факультета)

Кафедра__________________________________________________________________

(название кафедры)

Допушено к защите

Заведующий кафедрой

__________________________________________________________________

Ф.И.О)

Г

ДИПЛОМНАЯ РАБОТА (ПРОЕКТ)

на тему«Методы коррозионных испытаний под напряжением образцов

Облученной стали реактора БН-350»

Выполнила: Студенка______ группы_________ __________________________________

(подпись) (Ф.И.О. студента)

Руководитель ________________,_________________, _______________, _____________

(Ф.И.О. руководителя) (ученая степень) (ученое звание) (подпись)

Семей 2010

РЕСПУБЛИКАНСКОЕ ГОСУДАРСТВЕННОЕ КАЗЕННОЕ ПРЕДПРИЯТИЕ

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ имени ШАКАРИМА

Кафедра "Техническая физика"

УТВЕРЖДАЮ:

Зав. кафедрой_____________

«___»______________200__г.

ЗАДАНИЕ

по дипломной работе студента

Кайрбековой Саюры Белжановной

1 Тема дипломной работы: Метод коррозионных испытаний под напряжением образцов облученной стали реактора БН – 350.

|

|

|

утверждена приказом по университету от «___» ____________200___г.

2 Сроки выполнения дипломной работы________________________________

3 Содержание расчетно-пояснительной записки

| Раздел | Консультант | Дата выполнения | Подпись консультанта | |

| 1 Введение | Коянбаев Е.Т. |

| ||

| 2 Литературный обзор | Коянбаев Е.Т. |

| ||

| 3 Исследования и результаты | Коянбаев Е.Т. | |||

| 4 Охрана труда | Заболотнев А.Г. | |||

| 5 Экономическая часть | Григорьева Л.А. | |||

| 6 Нормоконтроль | Жумагазина А.А. | |||

Спец. тема (вопрос)__________________________________________

Дата выдачи задания «___» ________________200___г.

Руководитель работы Коянбаев Е.Т.

Подпись руководителя_____________

Задание принял к исполнению «___» ____________200___г.

Подпись студента____________

СОДЕРЖАНИЕ

АННОТАЦИЯ................................................................................................................. .

ВВЕДЕНИЕ.. 4

1. ЛИТЕРАТУРНЫЙ ОБЗОР 6

1.1 Механические испытания на одноосное растяжение. 6

1.2 Основные показатели определяемые методом растяжения 12

1.3 Машины для механических испытаний на растяжение. 13

1.4 Механические испытания при повышенных температурах. 13

|

|

|

1.4.1 Испытания на ползучесть 15

1.4.2 Испытания на длительный прочность …………………….………………..15

1.4.3 Установка для испытания на ползучесть. .…20

1.5 Требования к образцам

2. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ..……………………………………………......23

2.1 Подготовки образцов ………..…………….…31

2.2 Резка образцов

2.3 Шлифование

3. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

3.1

4. БЕЗОПАСНОСТЬ И ОХРАНА ТРУДА ………………………………………....34

4.1 Электробезопасность ……………………………………..34

4.1.1 Действие электрического тока на живой организм …………………..36

4.1.2 Защита персонала от действия электрического тока ……………...38

4.2 Радиационная безопасность

4.3 Пожарная безопасность

5. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

5.1 Расходы на оплату труда

5.2 Отчисления работодателей

5.3 Прямые затраты

5.3.1 Специальное питание

5.3.2 Стоймость оборудования

5.4 Накладные расходы

ЗАКЛЮЧЕНИЕ.. ……………………………………………40

АННОТАЦИЯ

Всего 41 страниц, 17 рисунка, 6 таблицы.

Целью данной работы являются проектирование установку для проведения исследований коррозионной стойкости облученных образцов методом одноосное растяжение.

В рамках данной работы проведен литературной обзор по методам механических испытаний, указаны требования к образцам, а также спроектирована установка «КОРИНА», и проведен расчет деталей установки.

|

|

|

1. ВВЕДЕНИЕ

В Казахстане принято решение о транспортировке отработавших топливных сборок быстрого ядерного реактора БН-350 из города Актау на территорию бывшего Семипалатинского испытательного полигона. Долговременное хранение отработавшего ядерного топливо реактора БН-350 будет осуществляться на территории комплекса исследовательских реакторов «Байкал - 1» ДГП «Института атомной энергии» РГП НЯЦ РК.

В настоящее время все ядерное топливо упаковано в герметичных чехлах из нержавеющей стали, которые являются вторым барьером для выхода радионуклидов в окружающую среду. В Казахстане принято решение о длительном сухом хранение отработавших топливных сборок быстрого ядерного реактора БН-350 в металлобетонных контейнерах, где в качестве первого барьера на пути выхода радиоактивных продуктов деления в окружающую среду будут использоваться герметичные оболочки твэлов.

Основанием для беспокойства при сухом длительном хранении топливных сборок является реальная опасность коррозионного растрескивания оболочек твэлов действием растягивающего напряжения возникшего за счет давления газообразных продуктов деления внутри твэла. В процессе нейтронного облучения материал оболочек твэлов значительно изменяет свои свойства. Однако в связи с тем, что расчетные оценки показывают незначительный рост напряжения в оболочках твэлов за 40 лет хранения (лишь на 0,7 % [1]), никакие исследования по прогнозированию степени коррозионного растрескивания материала под напряжением не проводились.

|

|

|

Учитывая, что в процессе длительного хранения топлива ожидается накопление газов в полости контейнера хранения, вызванное остаточным тепловыделением в продуктах деления, становится очевидным важность и необходимость экспериментальной оценки надежности удержания радиоактивных продуктов внутри контейнера при сухом хранении тепловыделяющих сборок. Поэтому важно получить данные по коррозионному поведению барьерного материала при наличии механической нагрузки в условиях изотермического отжига.

ЛИТЕРАТУРНЫЙ ОБЗОР

1.1 Механические испытания на одноосное растяжение.

При испытании на одноосное растяжение образец определенной формы и размеров из того или иного материала прочно закрепляется своими концами в захватах испытательной машины и подвергается непрерывному, плавному, постоянно возрастающему растяжению с одной стороны материала вплоть до разрушения.

При этом образцы следует устанавливать в подготовленную испытательную машину таким образом, чтобы их нагружение производилось строго по центру. Несимметричное приложение нагрузки приводит к возникновению дополнительных изгибающих напряжений, которые искажают результат испытания. Правильно установленный образец нужно плавно и равномерно с заданной скоростью нагружения растягивать до разрушения снимая при этом диаграмму растяжение. В соответствии с этим при испытаний на одноосное растяжение интерес, прежде всего, представляют такие измеряемые величины, как сила и удлинение (деформация).

При испытаниях на растяжение образец деформируется при плавно возрастающей нагрузке, при этом рабочая часть образца подвергается линейному растяжению.

После разрушения образца обе его части необходимо вынуть из зажимов и сложить для использования при оценке результатов испытания.

Основные показатели определяемые методом растяжения

При испытаниях металлов на растяжение обычно определяются следующие основные характеристики:

· предел пропорциональности δпц в кг/мм2;

· предел текучести (физический) δт в кг/мм2;

· предел текучести (условный) δ0,2 в кг/мм2;

· предел прочности при растяжении δвр в кг/мм2;

· относительное удлинение при разрыве δ в %;

· относительное сужение при разрыве ψ в %;

Условное напряжение подсчитываются по формуле:

(1)

(1)

где δ - условное нормальное напряжение в поперечном сечении образца; Р - сила, растягивающая образец; F0 - площадь первоначального сечения образца.

Истинные напряжения подсчитываются по формуле:

(2)

(2)

S - истинное нормальное напряжение в поперечном сечении образца; Fmin - наименьшее сечение по длине образца, находящегося под нагрузкой P.

Предел пропорциональности

Ордината точки  , в которой наблюдается отклонение от прямой пропорциональности, представляет силу Рпц в кг, которая служит для вычисления предела пропорциональности по формуле:

, в которой наблюдается отклонение от прямой пропорциональности, представляет силу Рпц в кг, которая служит для вычисления предела пропорциональности по формуле:

(3)

(3)

где F0 - начальное поперечное сечение образца в мм2.

При испытаниях определяют условный предел пропорциональности, при котором отступление от линейной зависимости между напряжениями и деформациями достигает определенной величины, устанавливаемой техническими условиями, например, уменьшение тангенса угла между кривой деформаций и осью абсцисс на 10,25,50 %, своего первоначального значения.

Условный предел пропорциональности определяют по нагрузке Рпц фиксируемой либо по диаграмме растяжения, либо с помощью тензометра. В последнем случае поступают следующим образом.

образцу, закрепленному в машине, прилагают нагрузку Р0, соответствующую начальному напряжению δ0, принимаемому для стали равным 10 кг/мм2. Величина Р0 определяется по формуле:

образцу, закрепленному в машине, прилагают нагрузку Р0, соответствующую начальному напряжению δ0, принимаемому для стали равным 10 кг/мм2. Величина Р0 определяется по формуле:

(4)

(4)

где F0 - начальная площадь сечения образца в мм. От этой нагрузки производятся отсчеты по изменению деформаций.

Вслед за этим устанавливают тензометр и производят нагружение образца сначала, в интервале напряжения, соответствующего  ожидаемого предела пропорциональности, несколькими крупными ступенями, а затем по возможности равным мелкими ступенями до заметного отклонения от закона пропорциональности.

ожидаемого предела пропорциональности, несколькими крупными ступенями, а затем по возможности равным мелкими ступенями до заметного отклонения от закона пропорциональности.

Нагрузку Р, соответствующую 80% ожидаемого предела пропорциональности, определяют из равенства:

(5)

(5)

а ступень нагружения в этом интервале по формуле:

(6)

(6)

где n-число ступеней нагружения, принимаемое равным от 4 до 6.

Нагрузку мелкой ступени  находят из равенства:

находят из равенства:

(7)

(7)

где δ1 принимают равным 1 - 2 кг/мм2.

Величины удлинений после каждой ступени нагружения отсчитывают по шкале тензометра с точностью до 0,001мм.

Результаты испытания записывают в журнал.

Когда приращение длины при малой ступени нагружения достигает значения, превышающего среднее приращение (при той же ступени) на начальном упругом участке растяжения в 2 - 3 раза, испытание прекращают.

На участке, на котором еще не наблюдается отклонений от закона прямой пропорциональности, определяют среднюю величину приращения длины ∆ﺎ при малой ступени нагружения и увеличивают ее на 50 %. В журнале испытаний находят вычисленное приращение длины. Нагрузка, предшествующая этой величине деформации, и есть искомая нагрузка Рпц, по которой определяют величину предела пропорциональности по формуле:

(8)

(8)

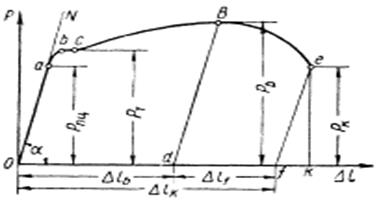

Определение величины δпц с помощью диаграммы растяжения (рисунок.1) производят следующим образом.

При помощи линейки проводят прямую  , совпадающую с

, совпадающую с  , и по ординате точки

, и по ординате точки  , определяющую силу

, определяющую силу  вычисляют предел пропорциональности.

вычисляют предел пропорциональности.

Предел текучести

Предел текучести (физический) - это наименьшее напряжение  , при котором образец деформируется без заметного увеличения нагрузки. Он вычесляется по формуле:

, при котором образец деформируется без заметного увеличения нагрузки. Он вычесляется по формуле:

(9)

(9)

где Рт - нагрузка, соответствующая напряжению δт,в кг; F0-начальная площадь поперечного сечения образца в мм2.

Рисунок.1. Криваярастяжения малоуглеродистой отожженной стали.

Предел текучести (физический) определяют при растяжении образца на машине непрерывно и плавно возрастающей нагрузкой.

Величину δт можно определить также непосредственно по диаграмме растяжения (рисунок.1), если она записана в масштабе, при котором 1мм ординаты соответствует не более 1 кг/мм2 напряжения образца за нагрузку Рт в этом случае принимают ординату точки кривой, при котором удлинение образца впервые увеличивается при постоянном значении (или временном колебании), действующей силы. Однако, резко выделенный участок текучести вс образуется только при испытании малоуглеродистой отожженной стали и некоторых цветных металлов.

Рисунок.2. Определение условного предела текучести.

Крупнозернистые стали, стали с повышенном содержанием углерода и большинство легированных сталей после закалки и отпуска. Не дают выраженного участка текучести. Для таких материалов определяется условный предел текучести.

Под условным пределом текучести понимают напряжение δ0,2 при котором образец получает остаточную деформацию, равную 0,2 % первоначальной расчетной длины.

Величину δ0,2, определяют по формуле:

(10)

(10)

Для определения величины Р0,2 откладывают в масштабе диаграммы по оси абсцисс вправо от точки О (рисунок.2) отрезок ОЕ, равный 0,2 % ﺎ0, и из точки Е проводят прямую ЕР, параллельную к прямой ОА до пересечения с кривой растяжения в точке  Р. Ордината этой точки определяет нагрузку Р0,2, соответствующую условному пределу текучести.

Р. Ордината этой точки определяет нагрузку Р0,2, соответствующую условному пределу текучести.

Предел прочности

В точке в кривая растяжения (Рисунок.1) достигает максимума. Напряжение, отвечающее наибольшей нагрузке Рпр, предшествующей разрушению образца, называют пределом прочности при растяжении (условным), который вычисляется по формуле:

(11)

(11)

Нагрузка Рвр определяется непосредственно из диаграммы (рисунок.1) или по показанию силоизмерителя.

Действительное напряжение растяжения несколько больше величины δвр, вычисленной по указанной формуле, так как площадь сечения для данного состояния образца вследствие растяжения меньше, чем первоначальная площадь сечения F0.

Действительное (в точке е диаграммы по рисунке.1) напряжение после разрыва образца подсчитывается по формуле:

(12)

(12)

где Рк – разрывная сила в кг; Fк - наименьшее сечение образца в месте разрыва, а напряжение δк - сопротивление разрыву в шейке образца, наибольшее напряжение, какое выдерживает образец, не разрушаясь во время испытания.

Это напряжение называется истинным напряжением, или истинным пределом прочности при растяжении.

Абсолютное остаточное удлинение

Отрезок  на диаграмме (Рисунок.1) представляет величину абсолютного остаточного удлинения или остаточной деформации ∆ﺎк образца. Эта деформация представляет собой сумму равномерного удлинения ∆ﺎb образца до появления на нем шейки и сосредоточенного удлинения ∆ﺎf с момента образования шейки и до разрыва образца. Отрезок

на диаграмме (Рисунок.1) представляет величину абсолютного остаточного удлинения или остаточной деформации ∆ﺎк образца. Эта деформация представляет собой сумму равномерного удлинения ∆ﺎb образца до появления на нем шейки и сосредоточенного удлинения ∆ﺎf с момента образования шейки и до разрыва образца. Отрезок  есть упругая деформация в момент разрыва образца.

есть упругая деформация в момент разрыва образца.

Относительное удлинение

Относительное остаточное удлинение (условная относительная деформация) образца определяется как отношение абсолютного остаточного удлинения к первоначальной расчетной длине образца и выражается формулой:

(13)

(13)

Для измерения величины ∆ﺎк обе части образца прикладывают одну к другой возможно плотнее и определяют длину ﺎк одним из следующих двух способов.

По первому способу измеряют расстояние между двумя крайними рисками, определяющими границы расчетной длины ﺎ0 независимо от того в каком месте разорван образец. Этот способ дает правильные результаты, если образец разорвался посередине.

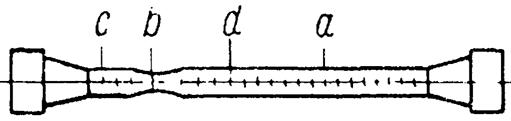

По второму способу определяют длину ﺎк с отнесением места разрыва к середине расчетной длины, используя при этом заранее нанесенные на эту длину через каждые 5 или10 мм n рисок. Для этого от ближайшей к месту разрыва образца риски b откладывают вправо n/2 делений и ставят метку а (рисунок.3).

Рисунок.3. Схема измерения размера ﺎ1образца после разрыва.

Если n/2 оказывается дробью, то ее округляют до целого числа в большую сторону, а часть деления от места разрыва до первой риски при подсчете числа делений принимают за целое деление. От метка а откладывают влево столько делений, сколько их осталось от метки а до правого конца расчетной длины, и ставят метку d. Величину ﺎк определяют как сумму отрезков ас и аd.

Относительное сужение

Относительное сужение (условное) площади сечения образца после разрыва определяется как отношение величины уменьшения площади поперечного сечения в месте наибольшего утонения шейки к первоначальной площади сечения образца и выражается формулой:

% (14)

% (14)

где F0 - начальное поперечное сечение; Fк - конечное наименьшее поперечное сечение образца.

Для определения величины Fк обе части образца после разрыва прикладывают одну к другой, как указано выше, и измеряют диаметры шейки в двух взаимно перпендикулярных направлениях. По среднеарифметическому значению dср измеренных величин вычисляют площадь  .

.

На практике часто определяют ψк по наименьшему размеру диаметра шейки после разрыва по формуле:

% (15)

% (15)

где d0-начальный диаметр образца; d1-наименьший диаметр образца в месте разрыва.

В случае испытания образца прямоугольного сечения, площадь сечения в месте разрыва искажается и условно определяется как произведение наименьшей толщины образца на наибольшую его ширину в месте разрыва.

Дата добавления: 2018-08-06; просмотров: 409; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!