Требования и рекомендации по системе сбора, промысловой подготовке ивнутрипромысловому транспорту газа и конденсата.

Решения по предотвращению гидратообразования в скважинах и сети сбора.

Присутствие в пластовом газе влаги насыщения и пластовых вод предопределяет возможность гидратообразования.

Применение ингибитора гидратообразования необходимо для предотвращения закупорки трубопроводов газосборной сети гидратными пробками при транспортировке влажного пластового газа.

Гидратообразование в шлейфах происходит при понижении давления и температуры во времядросселирования газа на кустах скважин, а так же при транспорте пластовой смеси от кустов скважин до приемных сооружений в следствии теплообмена с окружающей средой. Таким образом, возникает необходимость защиты газосборных шлейфов от образования гидратов.

Защита от гидратообразования осуществляется дозированной подачей ингибитора в поток газа на устье каждой скважины.

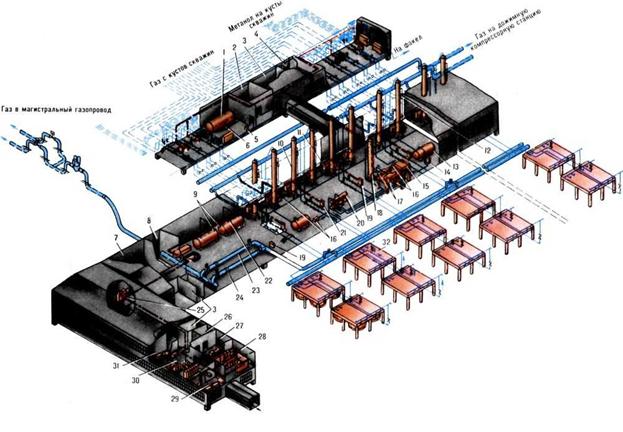

Система сбора газа и конденсата.

Газосборная сеть представляет собой систему трубопроводов, по которой пластовая смесь транспортируется от кустов газовых скважин до приемных сооружений интегрированного комплекса.

Для Южно-Тамбейского месторождения была выбрана коллекторно-лучевая система сбора газа, при которой газопроводы-шлейфы от нескольких кустов скважин подключаются к общему коллектору. При выполнении этапа концептуальной оценки рассматривались варианты подземной и надземной прокладки трубопроводов газосборной сети. Поскольку Южно-Тамбейское месторождение расположено в зоне распространения вечной мерзлоты, сохранить стабильность вечномерзлых грунтов при подземной прокладке трубопроводов не представляется возможным вследствие высокой устьевой температуры газа (до +30 °С). Поэтому предусматривается надземная прокладка трубопроводов газосборной сети на эстакадах.

|

|

|

Газосборная сеть месторождения характеризуется большой протяженностью газопроводовшлейфов – расстояние от отдельных кустов скважин до приемных сооружений по трассе трубопровода достигает более 30 км.

Исходными данными для расчета системы сбора являются показатели разработки месторождения, в котором указаны параметры работы (давление, температура, дебит газа, вынос конденсата и пластовой воды) каждой скважины месторождения. При подсоединении нескольких скважин к одному коллектору гидравлический режим каждой скважины начинает влиять на остальные, в результате чего устанавливаются новые режимы, отличающиеся от первоначальных (определенных показателями разработки).

На газовых месторождениях ЯНАО применяются две схемы сбора газа:

лучевая схема, при которой каждый куст эксплуатационных скважин подключается к установке подготовки газа отдельным трубопроводом;

|

|

|

коллекторная схема, при которой газ с 2-3 и более кустов эксплуатационных скважин по одной трубе направляется на установку подготовки газа.

Неоднократно проводимые для многих месторождений в процессе предпроектной проработки технико-экономические сравнения показывают на экономическую эффективность сбора газа по коллекторной схеме.

Для сбора газа сеноманской залежи предлагается к реализации коллекторно-лучевая схема с подачей газа в один коллектор от 2-4 кустов по следующим соображениям:

в один коллектор собирается газ с кустов, вводимых в разработку с небольшим разрывом во времени; схема сбора газа с подключением к одному коллектору четырех и более кустов приведет к значительному снижению отбора газа от отдаленных кустов за счет задавливания их близлежащими; затрудняется контроль за разработкой скважин, особенно на конец разработки промысла при выносе пластовой воды; при аварийном разрушении коллектора отключение большого количества скважин приводит к сокращению объемов добычи газа и увеличению затрат при выводе скважин на проектный режим.

Учитывая опыт проектирования, строительства и эксплуатации газопроводов в аналогичных условиях (область преимущественного островного распространения ММП), рекомендуется надземный способ прокладки трубопроводов.

|

|

|

Система сбора продукции газоконденсатных скважин:

Кроме сеноманскойзалежи предусматривается разработка газоконденсатных объектов (ТП, БГ). Сбор природного газа от кустов скважин производится по коллекторной схеме в наземном исполнении. Газ от кустов эксплуатационных скважин объединяется в три самостоятельных газосборных коллектора Ду 400-700мм и подается на площадку отключающей арматуры.

Газосборный коллектор и метанолопроводы к кустам скважин расположены в одном коридоре.

3.2.1. Система подготовки гааза и конденсата Определен следующий перечень проектируемых технологических объектов:

- приемные сооружения;

- установка сепарации газа;

- установка стабилизации конденсата;

- компрессорная газов стабилизации;

- установка регенерации метанола;

- склад метанола;

- склад стабильного конденсата;

- дожимная компрессорная станция (перспектива).

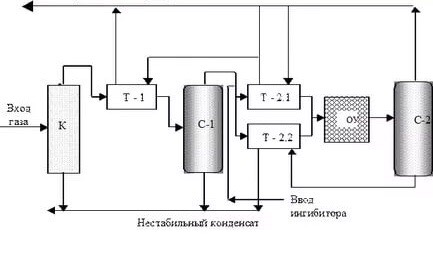

Блок-схема входных сооружений приведена на (Рисунок 4.3.1).

Для работы перечисленных технологических установок, проектировщик завода СПГ должен предусмотреть следующие вспомогательные инженерные системы:

|

|

|

- систему подачи теплоносителя (масло с температурой не менее 250°С);

- систему подачи воздуха КИП для исполнительных механизмов регулирующих клапанов (давление 0,8 МПа);

- систему подачи азота для продувок технологического оборудования и трубопроводов, а также для передавливания продукта из аппаратов при аварийной эвакуации (давление 0,8 МПа, потребление азота – периодическое);

- систему подачи импульсного газа (воздух);

- систему подачи технического воздуха;

- систему подачи топливного газа на продувку факельного коллектора;

- прием аварийных сбросов газа в факельную систему;

- обеспечение электроэнергией.

Рисунок 3.3.1 - Блок схема входных сооружений.

Приемные сооружения.

Приемные сооружения служат для сбора и разделения потока газоконденсатной смеси, поступающей от кустов скважин по газопроводам-шлейфам.

В соответствии с Техническим заданием, вследствие различных характеристик групп пластов, предусматривается отдельные коллектора для сбора газа пластов. Исходя из разработанной конфигурации газосборной сети газ пласта приходит на приемные сооружения по 3 коллекторам – 2 коллектора DN 400 и 1 коллектор DN 500. Смесь газ пластов приходит на входные сооружения по 9 коллекторам, из которых 4 коллектора DN 400, 4 коллектора DN 500 и 2 коллектора DN 700. На входе в приемные сооружения на каждом коллекторе устанавливается запорная арматура, обратный клапан, а также автоматический регулирующий клапан, поддерживающий давление "после себя". Кроме того, на каждом из коллекторов-шлейфов предусматривается установка охранных кранов с пневмоприводом на расстоянии от площадки не более 300 м.

Для ликвидации газовых гидратов, образование которых возможно при дросселировании газа, перед регуляторами в коллекторы предусмотрена подача ингибитора гидратообразования – метанола. Предусматривается индивидуальная подача метанола от узлов впрыска метанола. Расход метанола обеспечивается дозирующим вентилем и замеряется расходомерной диафрагмой, входящими в состав узла впрыска метанола. Так как образование гидратов в данной точке не имеет постоянного характера, а возможно только в некоторых режимах, подача метанола осуществляется периодически при необходимости.

Предлагаемая схема приемных сооружений обеспечивает:

- выравнивание давления в сборных коллекторах по наиболее "слабому" шлейфу при помощи регулирующих клапанов;

- улавливание жидкостных пробок, поступающих по шлейфам;

- дистанционное и автоматическое отсечение коллектора в случае его порыва;

- подача газа на горизонтальную горелку при продувках коллекторов-шлейфов;

- предотвращение гидратообразования на регулирующих клапанах.

Газ от приемных сооружений направляется на установку сепарации газа.

В составе приемных сооружений предусматривается перспективные подключения 3 шлейфов от кустов с диаметрами DN 300, DN 400, DN 500 соответственно. Подключение шлейфов планируется в 2027 г.

Установка сепарации газа.

Установка сепарации предназначена для отделения от пластового газа капельной жидкости – углеводородного конденсата и водометанольной смеси.

Сепарация газа, пластов предусматривается в 9 технологических линиях по схеме 7 рабочих + 2 резервных. Установка располагается в 3 корпусах сепарации газа, по 3 технологических линии в каждом корпусе. В каждой технологической линии устанавливается вертикальный сепаратор газа производительностью 10 млн.м3/сут расчетным давлением 8 МПа.

Корпус сепарации № 1 вводится в 2016 году в составе первой очереди комплекса и подключается к сборному коллектору газа пластов ХМ1-2, ТП1-26. Корпус сепарации № 2 вводится в 2017 году в составе второй очереди комплекса. Схема корпуса сепарации № 2 разработана таким образом, что каждая технологическая линия может функционировать на газе либо пласта ПК1, либо пластов ХМ1-2, ТП1-26. Корпус сепарации № 3 предназначен для сепарации газа пластов ХМ1-2, ТП1-26. Он должен вводиться в эксплуатацию, когда производительность сепараторов в корпусах № 1 и № 2 вследствие падения давления становится недостаточной для сепарации всего объема добываемого газа (ориентировочно 2031 год – будет уточнено после выбора конкретного сепаратора).

Рисунок 3.2.3.1 Схема сепарации газа.

Отсепарированный газ направляется на завод СПГ с давлением не ниже 7,0 МПа (Технических требований на проектирование). При понижении давления газа на входе в приемные сооружения ниже 7,2 МПа отсепарированный газ направляется на ДКС, для чего предусматриваются соответствующие узлы подключения (потери давления газа во входных сооружениях оцениваются в 0,2 МПа).

Выделенная из газа на установке сепарации жидкость представляет собой смесь углеводородного конденсата и водометанольного раствора. Жидкость из всех сепараторов собирается в один коллектор и подается на установку стабилизации конденсата в емкости - разделителе "Конденсат-ВМС".

Технологической схемой предусмотрен подвод к установке следующих сред:

- воздух КИП от завода СПГ для управления исполнительными механизмами

регуляторов;

- азот от завода СПГ в качестве продувочного газа;

- технический воздух от завода СПГ.

Дата добавления: 2018-08-06; просмотров: 933; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!