Превращение мартенсита и остаточного аустенита при нагреве

Нагрев закаленных сталей до температур, не превышающих А1, называют отпуском. А в результате закалки чаще всего получают структуру мартенсита с некоторым количеством остаточного аустенита.

При отпуске происходит несколько процессов. Основной - распад мартенсита, состоящий в выделении углерода в виде карбидов. Кроме того, распадается остаточный аустенит, совершаются карбидное превращение и коагуляция карбидов, уменьшаются несовершенства кристаллического строения a-твердого раствора и остаточные напряжения. Фазовые превращения при отпуске принято разделять на три превращения в зависимости от изменения удельного объема стали. Распад мартенсита и карбидное превращение вызывают уменьшение объема, а распад аустенита - его увеличение.

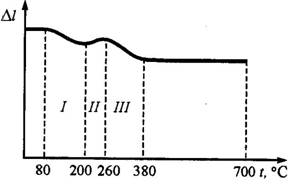

На рис. 3.13. схематично показано изменение длины закаленного образца углеродистой стали при отпуске, в которой было значительное количество остаточного аустенита. в сталях, не содержащих легирующих элементов, первое превращение происходит в интервале температур 80- 200ОС, второе при 200- 260ОС, третье при 260- 380ОС (см. рис.8.35, I- III).

I. Из мартенсита выделяется часть углерода в виде метастабильного e-карбида, имеющего гексагональную решетку и химический состав, близкий к Fe2C.

Рис.3.13. Изменение длинны цилиндрического образца стали с содержанием углерода больше 0,6% при отпуске (схема)

II. Одновременно происходит несколько процессов: продолжается распад мартенсита, распадается остаточный аустенит и начинается карбиднoe превращение. Распад мартенсита распространяется на весь объем, концентрационная неоднородность твердого раствора исчезает; в мартенсите остается около 0,2% растворенного углерода. Распад остаточного аустенита происходит по механизму бейнитной реакции: образуется смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов. При температурах около 250ОС начинается превращение e-карбида в цементит; при этом когерентность решеток твердого раствора и карбида нарушается.

|

|

|

III. Завершаются распад мартенсита и карбидное превращение. Из мартенсита выделяется весь пересыщающий углерод в виде карбидов, тетрагональность решетки a-твердого раствора устраняется - мартенсит переходит в феррит. После отпуска при 380-400ОС в структуре стали обнаруживается только карбид цементитного типа. Оба указанные процесса вызывают увеличение плотности стали - длина образца уменьшается (см. рис.3.13).

Ферритно - карбидная смесь, образовавшаяся в конце третьего превращения, весьма дисперсна и имеет примерно такую же твердость, как троостит (ее называют трooститoм. oтпуска). Структуру стали, образовавшуюся при температурах первого и второго превращений, называют отпущенным мартенситом.

|

|

|

При более высоких нагревах в углеродистых сталях происходят изменения структуры, не связанные с фазовыми превращениями: изменяются форма, размер карбидов и структура феррита.

в интервале температур третьего превращения цементит имеет форму тонких пластин. с повышением температуры происходит коагуляция: кристаллы цементита укрупняются (более мелкие кристаллы распадаются, а более крупные растут); при этом форма кристаллов постепенно приближается к сфероидальной. Коагуляция и сфероидизация карбидов происходят с заметной скоростью начиная с температур 350 - 400ОС. Скорость этих процессов увеличивается при повышении температуры.

Изменения структуры феррита обнаруживаются начиная с температуры около 400ОС: уменьшается плотность дислокаций, которая очень велика в мартенсите до отпуска; постепенно устраняются границы между пластинчатыми кристаллами феррита, в результате чего зерна феррита укрупняются и их форма приближается к равноосной. Таким образом, с повышением температуры отпуска постепенно снимается фазовый наклеп, возникший при мартенситном превращении. Ферритно-карбидную смесь, которая образуется после отпуска при 450- 650ос, называют сорбитом отпуска. После отпуска при температуре, близкой к температуре Аl, образуется грубая ферритно-карбидная смесь - зернистый перлит.

Дата добавления: 2018-08-06; просмотров: 776; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!