Рентгеноструктурный анализ (РСА)

Слайд_1

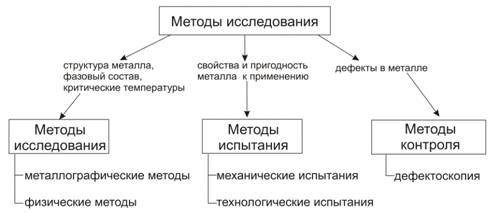

Методы исследования, Испытания и контроля

На плакате последовательно, по щелчку, появляются элементы таблицы. Даю пояснения, что можно исследовать, испытывать и контролировать. Как каждая категория называется, и на какие подвиды делится.

Металлы и сплавы можно анализировать в разных направлениях:

- Методы исследования - структура, фазовый состав, температуры превращений сплава.

- Методы исследования - свойства и пригодность к применению

- Методы контроля - выявление дефектов

Слайд_2

Методы исследования

Металлографические исследования

Главное отличие микроанализа от макроанализа - это возможность различать зёрна не только по форме и величине, но и определить их строение, фазовый состав, а также следить за их изменением под влиянием внешних воздействий

На плакате представлены фото задач, решаемых с помощью макро- и микроанализов. Кратко перечисляю эти задачи

| Макроанализ | Задачи макроанализа: • Определить макростроение материала; • Выявить макродефекты (пустоты, трещины); • Определить качество сварного шва; • Изучить вид изломов | ||

|

|

| |

| макроструктура | излом | макродефекты | |

| Микроанализ | Задачи микроанализа: • Форму и размер кристаллических зерен и их внутренне строение; • Рассчитать объемные доли отдельных фаз и структурных составляющих; • Определить размер фаз, включений:

• Проследить за изменениями структуры сплава, которые происходят под влиянием различных режимов термической, химико-термической и термомеханической обработок; • Выявить микродефекты (непровары сварного шва) • Построение 3-d моделей поверхности и определение её характеристик | ||||

|

|

| |||

| ОПМ Макроструктура сплава ВТ9 | РЭМ Алмазное зерно в стомотологическом буре | АСМ Отпечаток от индентера | |||

Слайд_3

По таблице рассказать из чего состоит микроскоп. Дать пояснения к изображениям структур. Сказать в чём заключается их принципиальные различия.

Различают несколько видов микроскопии:

| Вид микроскопии | Световая оптическая микроскопия | Электронная микроскопия | Сканирующая зондовая микроскопия |

| Микроскоп | ближнепольная СМ, инфрокрасная СМ; | сканирующая (растровая) ЭМ, просвечивающая ЭМ; | атомно-силовая М магнитно-силовая М сканирующая туннельная М |

| Разрешающая способность | 1 мкм | до 10 нм | до 10 нм |

| Увеличение | 50 - 1000 крат. | 10 000 - 100.000 крат | до 500 000 крат |

| Назначение | Изучения микроструктуры и обнаружение дефектов материала при небольших увеличениях | Изучение микроструктуры, линейных дефекты и сбор информации о составе, свойствах и строении приповерхностных слоёв материала РЭМ - получение изображения поверхности объекта ПЭМ - изучениявнутреннегостроения | Получение 3-х мерного изображения поверхности и определение геометрических характеристик |

| Состав микроскопа | 1. Окуляр - система линз обращена к глазу и дает его мнимое увеличенное изображение 2. Объектив - система линз обращена к объекту и дает его обратное действительное увеличенное изображение 3. Осветительная система – источника света, с помощью линз, диафрагм сфетофильтров, | 1. Электронно-оптическая система − формирование электронного зонда и сканирование им поверхности образца 2. Система изображений, 3. Вакуумную система - для удаления воздуха 4. Устройства точной механики (шлюзы, держатели образцов). | 1. Жёсткий корпус - удерживающий систему 2. Держатель образца, 3. Устройства манипуляции - грубые, точные 4. Зонд 5. Система регистрации отклонения зонда - оптическая, ёмкостная, туннельная 6. Система обратной связи 7. Управляющий блок с электроникой |

| Приготовление шлифов | Требуется подготовка микрошлифа 1. Шлифование - грубое выравнивание поверхности на абразивной бумаге 2. Полировка - тонкое выравнивание поверхности (электрохимическое в составе кислот или механическое на фетре) 3. Травление - выявления микроструктуры (химическим) | РЭМ. Особой подготовки не требуется. При исследовании структуры используют микрошлифы. ПЭМ. Исследования проводят на репликах и фольгах. Реплика должна полностью воспроизводить рельеф поверхности микрошлифа. Толщина = 0,01мкм. Приготовляют путем термического распыления вещества в вакууме и осаждения его на поверхность шлифа. Фольга - тонкая пластина (h=0,1мм) с маленькими отверстиями (Æ»0,5мм). | Величина перепада высот на поверхности образца должна быть не более 5 мкм. |

|

|

|

|

|

|

Слайд_4

Рентгеноструктурный анализ (РСА)

Рентгеноструктурный анализ основан на проникновении в металл и отражении рентгеновских лучей от кристаллографических плоскостей решетки.

Задачи рентгеноструктурного анализа:

· установление типа и периода кристаллической решетки исследуемого металла (рис. 1),

· исследование несовершенств, дефектов атомно-кристаллической структуры,

· изучение текстуры материала после его обработки,

· определение внутренних остаточных напряжений.

Широкое распространение получил метод прямого измерения интенсивности отраженных рентгеновскихлучейс автоматической записью результатов на диаграммной ленте.

На дифрактограмме (рис. 1), наблюдаются дифракционные максимумы, соответствующие определенным углам отражения рентгеновских лучей.

|

|

|

| Формула для расчёта межплоскостного расстояния dHKL:

dHKL – межплоскостное расстояние, в n раз меньшее, чем в семействе {hkl}; d – межплоскостное расстояние в семействе {hkl}; n – порядок отражения; λ – длина волны излучения. |

| Рис. 1. Фрагмент дифрактограммы. |

Качественный фазовый анализ позволяет определить фазовый состав образца.Для этого по углу дифракции рассчитывают межплоскостные расстояния и сравнивают их для всех линий с табличными значениями. Затем определяют фазы и индексы интерференции «hkl».

Количественный фазовый анализ позволяет рассчитать объемную долю фаз. Определяют интегральнуюинтенсивности рентгеновских дифракционных линий каждой из фаз, которые пропорциональны объему соответствующей фазы в образце.

Слайд_5

Дата добавления: 2018-08-06; просмотров: 466; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!