Термомеханические способы сварки: диффузионная сварка в вакууме, высокочастотная сварка, сварка трением. Особенности, схемы процессов, назначение, недостатки и преимущества.

Диффузионная сварка в вакууме

Диффузионная сварка - способ сварки без расплавления основного металла за счёт нагрева и сдавливания соединяемых деталей. В месте сварки деталей происходит диффузия одного металла в другой.

Отличительной особенностью диффузионной сварки от других способов сварки давлением является применение относительно высоких температур нагрева (0,5-0,7 Тпл) и сравнительно низких удельных сжимающих давлений (0,5-0 МПа) при изотермической выдержке от нескольких минут до нескольких часов. Среда в которой происходит диффузионная сварка, в значительной мере влияет на сварное соединение, поэтому она чаще всего осуществляется в вакууме, имеющем хорошие защитные свойства: не только исключается окисление и взаимодействие с азотом при сварке, но и удаляются оксидные пленки

С помощью диффузионной сварки в вакууме получают высококачественные соединения керамики с коваром, медью, титаном, жаропрочных и тугоплавких металлов и сплавов, электровакуумных стёкол, оптической керамики, сапфира, графита с металлами, композиционных и порошковых материалов и др. Преимущества диффузионной сварки определяются отсутствием плавления металла при сварке, незначительными изменениями свойств основного металла, минимальными остаточными напряжениями и деформациями, большой точностью изготовления узлов, чем при сварке плавлением, малой вероятностью образования трещин, возможностью сварки разнородных металлов. Диффузионная сварка широко применяется в машиностроении.

|

|

|

Высокочастотная сварка.

Использование токов высокой частоты (ТВЧ) для сварки основано на проявлении двух эффектов: поверхностного и близости. Проявление поверхностного эффекта заключается в том, что плотность переменного тока, протекающего по металлическому телу, распределена неравномерно по его сечению.

Она максимальна на поверхности проводника и резко уменьшается по мере удаления от поверхности в глубь тела. Толщина этого поверхностного слоя, называемая «глубиной проникновения тока», тем меньше, чем выше, в частности, частота тока. Поэтому при высокой частоте ток проходит лишь по тонкому поверхностному слою проводника.

Поверхностный эффект существенно увеличивает активное сопротивление проводников и позволяет сконцентрировать выделение энергии в поверхностных слоях нагреваемых изделий.

Эффект близости заключается в том, что токи высокой частоты, протекающие в двух параллельных проводниках и имеющие противоположные фазы, стремятся пройти по путям, находящимся в максимальной близости один от другого. Это явление позволяет управлять распределением тока высокой частоты по поверхности металла и локализовать нагрев в строго ограниченной зоне.

|

|

|

Развитие этого направления позволило разработать промышленную технологию высокочастотной сварки котельных труб.

Следующим шагом в развитии этого вида сварки было ее применение для выполнения продольных швов при производстве электросварных труб.

Были разработаны различные методы реализации этого направления развития сварочного производства.

Были разработаны и существуют до настоящего времени два метода подвода тока – контактный и индукционный.

При контактном методе ток подводится с помощью электродов (кондукторов), подключающих свариваемые детали к источнику ТВЧ.

Этот метод подвода тока прост и эффективен, но имеет один недостаток – наличие подвижного контакта между заготовкой и электродами.

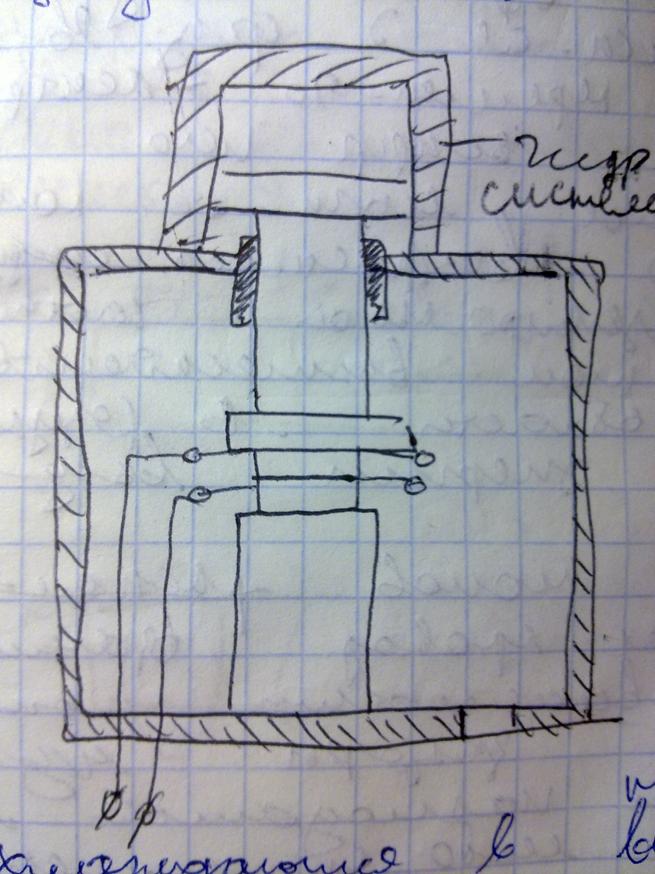

Схемы поперечной (а) и продольной (б) стыковой сварки ТВЧ:

1 – свариваемые трубы; 2 – индуктор;

3 – магнитопровод; 4 – устройство для создания сварочного давления

Сварка трением – способ сварки давлением при воздействии теплоты, возникающей при трении свариваемых поверхностей.

|

Свариваемые заготовки устанавливают в зажимах машины, один из которых неподвижен, а другой может совершать вращательное и поступательное движения. Заготовки сжимаются осевым усилием, и включается механизм вращения. При достижении температуры 980…13000С вращение заготовок прекращают при продолжении сжатия. Иногда сварку трением производят через промежуточный вращаемый элемент или заменяют вращательное движение вибрацией. Сваркой трением можно сваривать заготовки диаметром 0,75…140 мм. Преимущества способа: простота, высокая производительность, малая энергоемкость, стабильность качества соединения, возможность сварки заготовок из разнородных материалов. Осуществляется сварка на специальных машинах.

|

|

|

Наиболее эффективно применение сварки трением в сфере изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она оказывается незаменимой при соединении трудносвариваемых или вовсе не сваривавшихся другими способами разнородных материалов, например, стали с алюминием, аустенитных сталей с перлитными и т.п.Эффективно применение сварки трением и для соединения пластмассовых заготовок.

Схемы процесса сварки трением: 1 - свариваемые детали,

2 - вставка; 3 - зона сварки

Дата добавления: 2018-08-06; просмотров: 502; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!